(54) УСТРОЙСТВО ДЛЯ ВДУВАНИЯ УГОЛЬНОЙ ГШЛИ В ГОРН ДОМЕННОЙ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2012596C1 |

| Способ ведения доменной плавки | 1977 |

|

SU670616A1 |

| Питатель угольной пыли | 1978 |

|

SU768729A1 |

| Пневматический питатель | 1985 |

|

SU1328271A1 |

| Пневмотранспортная установка для подачи порошкообразного материала | 1984 |

|

SU1270094A1 |

| Питатель для подачи угольной пыли в доменную печь | 1978 |

|

SU933709A1 |

| Питатель угольной пыли | 1974 |

|

SU512241A1 |

| Резервуар для сыпучих материалов с пневмосамозагрузкой и пневморазгрузкой | 1990 |

|

SU1782882A1 |

| СПОСОБ ИНЖЕКТИРОВАНИЯ УГОЛЬНОГО ТОПЛИВА В ДОМЕННУЮ ПЕЧЬ | 2005 |

|

RU2301269C1 |

| СПОСОБ ЗАПОЛНЕНИЯ ПИТАЮЩЕГО РЕЗЕРВУАРА СЫПУЧИМ МАТЕРИАЛОМ | 1986 |

|

SU1387423A1 |

Изобретение относится к устройствам для вдувания сыпучих тонкоизмель чеиных материалов в виде газоматериальных смесей в металлургические агрегаты (доменные, мартеновские и эле тросталеплавильные печи, конвертеры и сталеплавильные агрегаты непре1Из1вного действия - САНД). Наиболее близким к предлагаемому по технической сущности к достигаемому эффекту является устройство для вдувания угольной пыли в горн доменной печи, содержащее нижнюю камеру с дозирующими аппаратами, верхнюю камеру и бункера, установленные сооснр и сочлененные загрузочными клапанами ij . Недостатками известного устройств является то, что при подаче воздуха через конус сжижения в верхнюю камеру в последней увеличивается давление и продукт, находящийся ниже кону са сжижения над запорным устройством размещенным между выходным отверстием верхней камеры и входным отверсти ем нижней камеры, не подвергается сжижению, поэтому он уплотняется и образуется плотная пробка, которая г разрушается при открытом запорном устройстве между камерами в процессе пересыпки продукта при достижении давления в верхней камере на 0,60,8 атм больше, чем в нижней, при этом получается гидравлический удар и нарушается равномерность вьщачи материала из нижней камеры и возможно закупоривание транспортного трубопровода. Равнслдарность вьвдачи материгша из нижней камеры непостоянна и из-за значительных величин изменения уровня продукта в нижней камере в процессе выгрузки из нее продукта, а также то, что оно предусматривает подачу продукта лишь одному потребителю, а у. доменной печи имеется 12 и более фурм и необходимо, обеспечить непрерывную, равномерную и регулируемую подачу угольной пыли одновременно во все фурмы. Цель изобретения - повьшение на- дежности работы устройства, повышейие качества регулирования и равномерности пневмоподачи угольной пыли и других материалов в фурмы горна доменной печи. Поставленная цель достигается тем, что устройство снабжено установленной на днище нижней камеры пирамидальной вставки, имеющей не более восьми граней, а на внутренних стенках нижней камеры закреплены фигурные наклонные стенки, аэрационные и пневмообрушающие элементы.

Грани пирамидальной вставки и фигурные наклонные стенки от внутренних стенок нижней камеры наклонены к аэрационным элементам под углом не менее 7(f.

Отношение объема нижней камеры к объему верхней равно 5-7, а отношение их диаметров соответственно равно lj75-2.

Загрузочные клапана верхней и нижней камер снабжены аэрационными элементами .

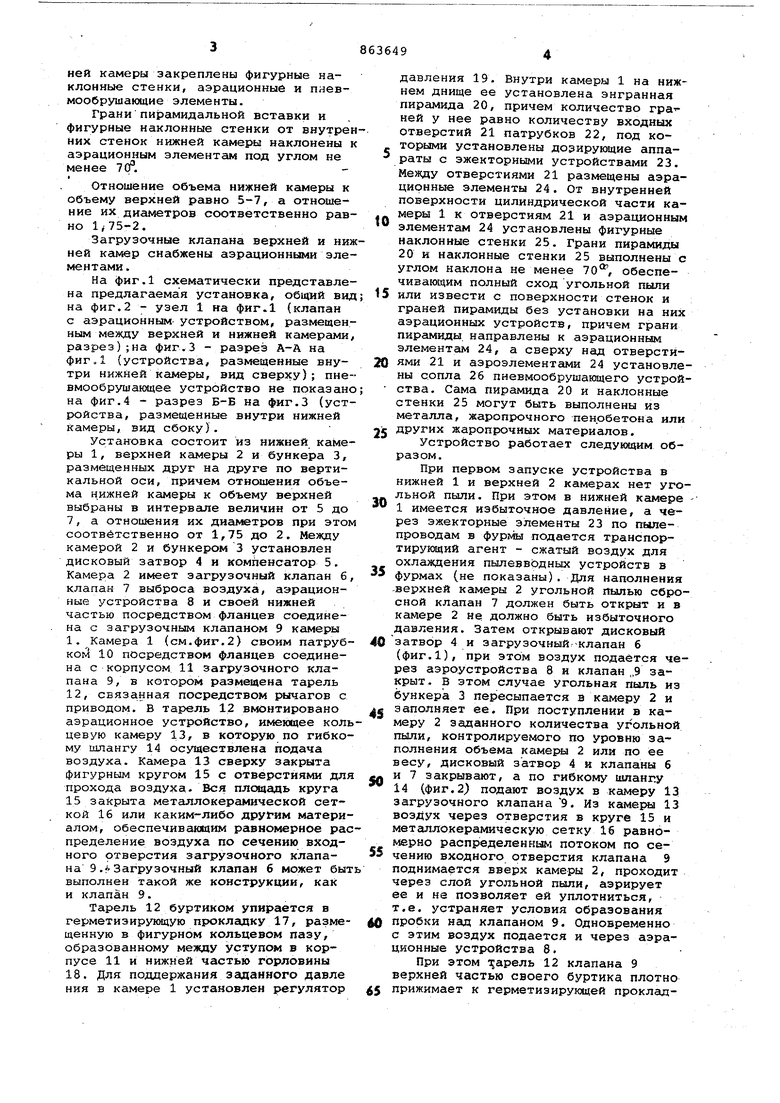

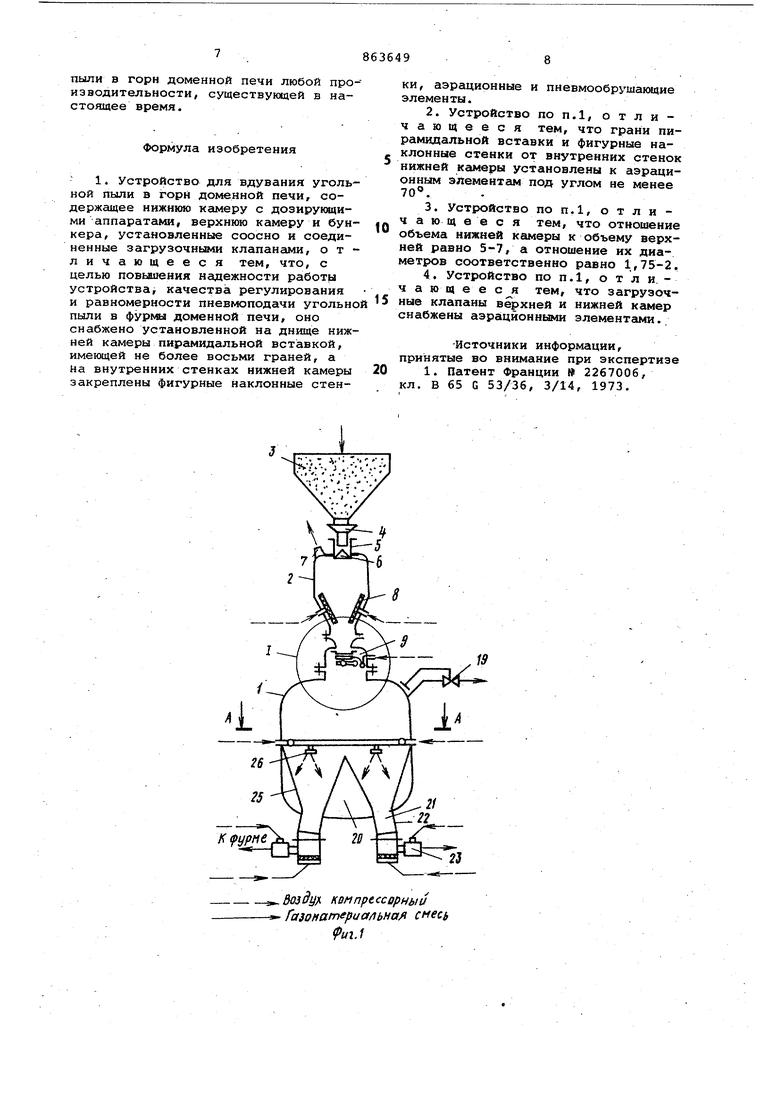

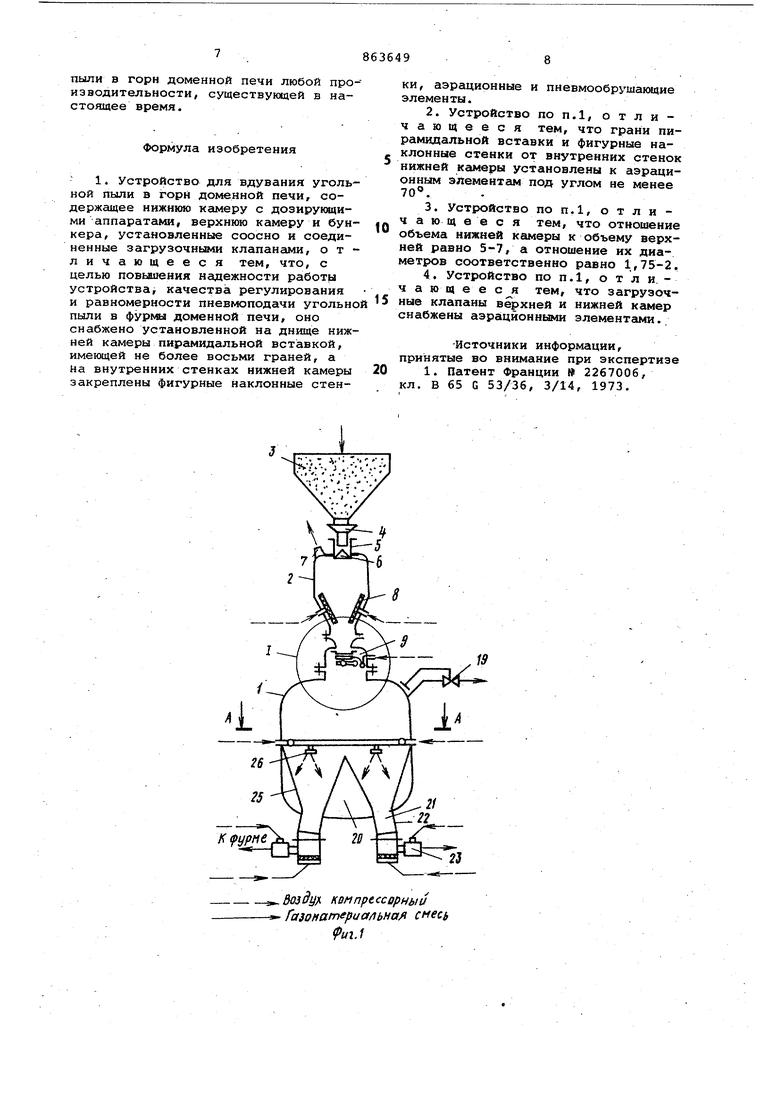

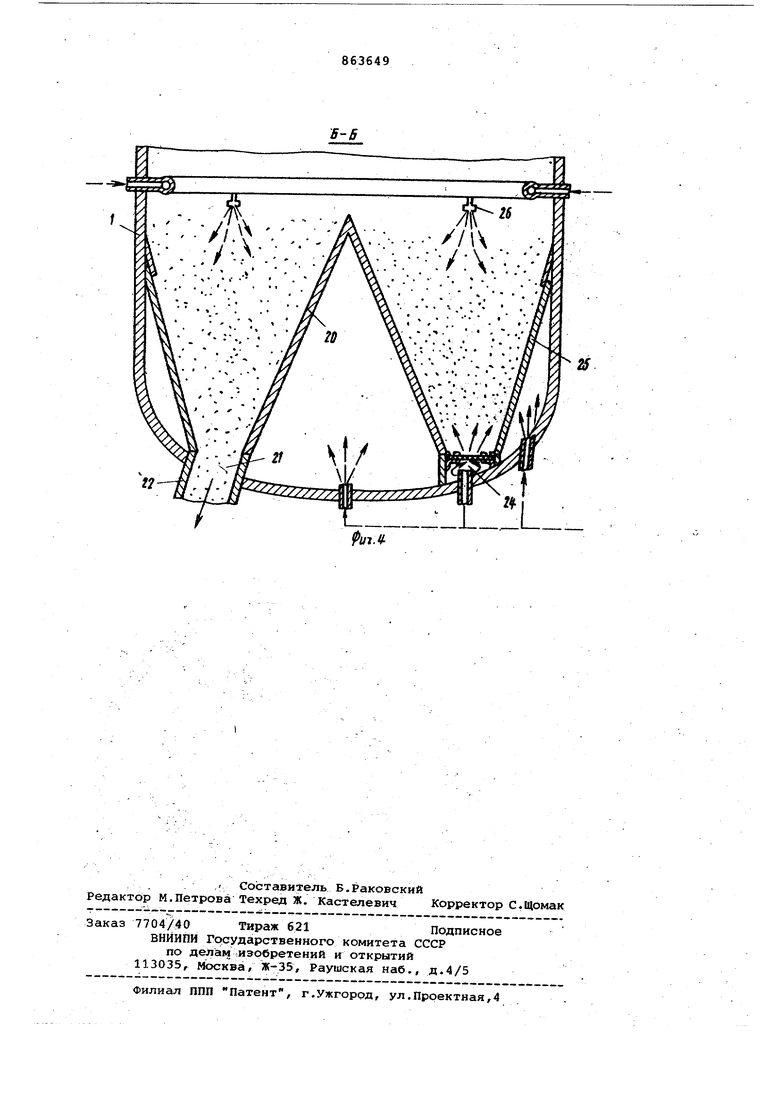

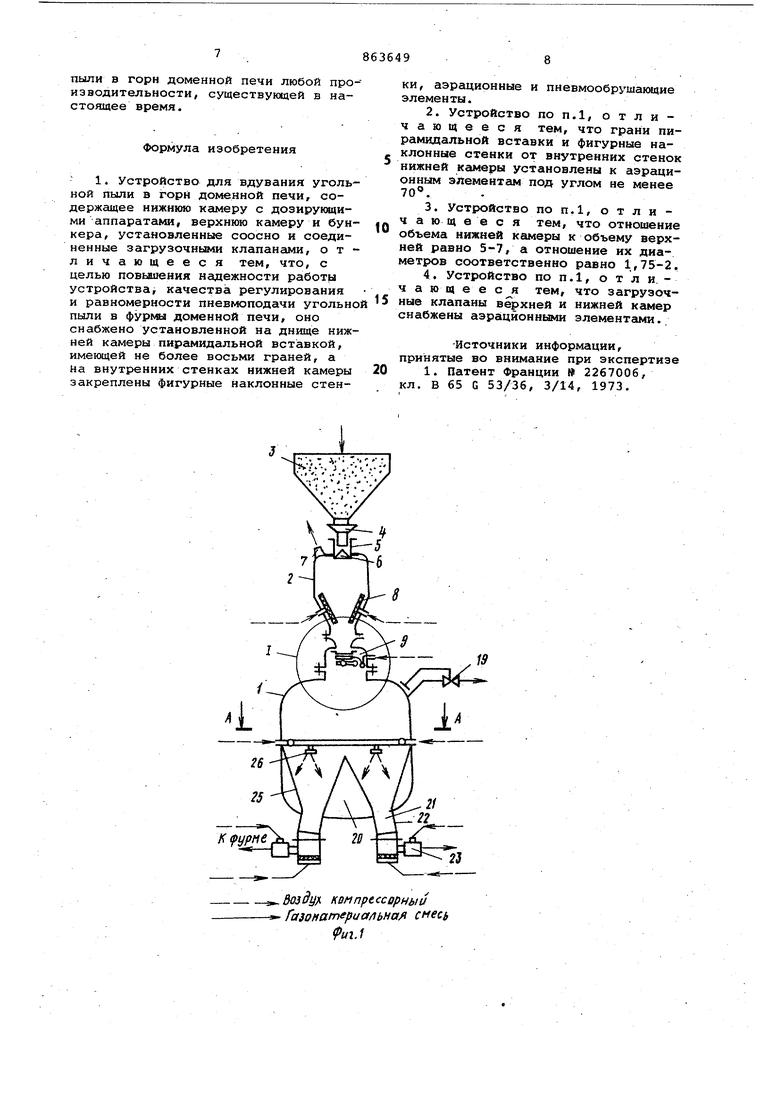

На фигЛ схематически представлена предлагаемая установка, общий вид на фиг,2 - узел 1 на фиг.1 (клапан с аэрационным устройством, размещенным между верхней и нижней камерами, разрез);на фиг.3 - разрез А-А на фиг.1 {устройства, размещенные внутри нижней камеры, вид сверху); пневмообрушающее устройство не показано на фиг.4 - разрез Б-Б на фиг.З (устЕЮйства, размещенные внутри нижней камеры, вид сбоку).

Установка состоит из нижней камеры 1, верхней камеры 2 и бункера 3, размещенных друг на друге по вертикальной оси, причем отношения объема цижней камеры к объему верхней выбраны в интервале величин от 5 до 7, а отношения их диаметров при этом соответственно от 1,75 до 2. Между камерой 2 и бункером 3 установлен дисковый затвор 4 и компенсатор 5. Камера 2 имеет загрузочный клапан 6, клапан 7 выброса воздуха, аэрационные устройства 8 и своей нижней частью посредством фланцев соединена с загрузочным клапаном 9 камеры 1. Камера 1 (см.фиг.2) своим патрубком 10 посредством фланцев соединена с корпусом 11 загрузочного клапана 9, в котором размещена тарель 12, связанная посредством рычагов с приводом. В тарель 12 вмонтировано аэрационное устройство, имеющее кольцевую камеру 13, в которую по гибкому шлангу 14 осуществлена подача воздуха. Камера 13 сверху закрыта фигурным кругом 15 с отверстиями для прохода воздуха- Вся площадь круга 15 закрыта металлокерамической сеткой 16 или каким-либо другим материалом, обеспечиваищим равномерное распределение воздуха по сечению входного отверстия загрузочного клапана 9.iЗагрузочный клапан 6 может быт выполнен такой же конструкции, как и клапан 9.

Тарель 12 буртиком упирается в герметизирующую прокладку 17, размещенную в фигурном кольцевом пазу, образованному между уступом в корпусе 11 и нижней частью горловины 18. Для поддержания заданного давле ния в камере 1 установлен регулятор

давления 19. Внутри камеры 1 на нижнем днище ее установлена энгранная пирамида 20, причем количество у нее равно количеству входных отверстий 21 патрубков 22, под которыми установлены дозирующие аппараты с эжекторньми устройствгиии 23. Между отверстиями 21 размещены аэрацирнные элементы 24. От внутренней поверхности цилиндрической части камеры 1 к отверстиям 21 и аэрационным элементам 24 установлены фигурные наклонные стенки 25. Грани пирамиды 20 и наклонные стенки 25 выполнены с углом наклона не менее 70, обеспечивакщим полный сход угольной пыли или извести с поверхности стенок и граней пирамиды без установки на них аэрационных устройств, причем грани пирамиды направлены к аэрационным элементам 24, а сверху над отверстиями 21 и аэроэлементами 24 установлены сопла 26 пневмообрушающего устройства. Сама пирамида 20 и наклонные стенки 25 могут быть выполнены из металла, жаропрочного пенобетона или других жаропрочных материалов.

Устройство работает следующим образом.

При первом запуске устройства в нижней 1 и верхней 2 камерах нет угольной пыли. При этом в нижней камере 1 имеется избыточное давление, а через эжекторные элементы 23 по пылепроводам в фурглл подается транспортирукедий агент - сжатый воздух для охлаждения пылевводных устройств в фурмах (не показаны). Для наполнения -верхней камеры 2 угольной пылью сбросной клапан 7 должен быть открыт и в камере 2 не должно быть избыточного давления. Затем открывают дисковый затвор 4 и загрузочный -клапан 6 (фиг.1), при этом воздух подается через аэроустройства 8 и клапан „9 закрыт. В этом случае угольная пыль из бункера 3 пер есыпается а камеру 2 и заполняет ее. При поступлении в камеру 2 заданного количества угольной пыли, контролируемого по уровню заполнения объема камеры 2 или по ее весу, дисковый затвор 4 и клапаны 6 и 7 закрывают, а по гибкому шлангу 14 (фиг.2) подают воздух в камеру 13 загрузочного клапана 9. Из камеры 13 воздух через отверстия в круге 15 и металлокерамическую сетку 16 равноидарно распределенHtavi потоком по сечению входного отверстия клапана 9 поднимается вверх камеры 2, проходит через слой угольной пыли, аэрирует ее и не позволяет ей уплотниться, т.е. устраняет условия образования пробки над клапаном 9. Одновременно с этим воздух подается и через аэрационные устройства 8.

При этом арель 12 клапана 9 верхней частью своего буртика плотно прижимает к герметизирующей прокладке 17, установленной в кольцевом пазу, образованном между выступом в верхней части корпуса 11 клапана 9 и нижней частью горловины 18, обеспечивая надежное разъединение камер -1 и 2 друг от друга. При подаче вбз.духа в камеру 2 в ней возрастает давление и при увеличении его величины до.значения, равного величине давления в камере 1, открывают клапан 9, а подачу воздуха через него и аэрационные устройства 8 прекращают, В этом случае угольная пыль из камеры 2 пересыпается в камеру 1 без гидравлического удара. При необходимости (если затягивается процесс пересыпки по времени) снова подают воздух через азрационные устройства 8 в конусной части кё1меры 2, при этом воздух, выходя из устройств 8, азрирует угольную пыль, сталкивает ее по наклонной плоскости конусной части камеры 2 и поступает вместе с ней в камеры 1 и 2, причем основная масса воздуха с пылью поступает в камеру 1, так как ее объем в 5-7раз больше объема камеры 2 и в момент пересыпки камеры соединены между собой через открытый клапан 9, а регулятор давления 19 (фиг,1), установленный на камере 1, организует сброс этого воздуха в бункер 3, поддерживая заданное давление в камере 1. При такой подаче воздуха процесс пересыпки значительно ускоряется.

После окончания процесса пересыпки угольной пыли из кг1меры 2 в камеру 1 клапан 9 закрывается и подача воздуха через аэроустройства 8 прекращается. Если после окончания процесса пересыпки уровень угольной пыли в камере 1 не достиг заданной величины, контролируемой одним из известных способов, то процесс,загрузки угольной ПЕ:алью камеры 2 и процесс пересыпки ее в камеру 1 повторяется по вьниеописанной схеме. Если же в процессе пересыпки заданный уровень в 1 достигнут ранее, чем полностью опорожнится камера 2, то все равно опорожнение ее от угольной пыл в камеру 1 осуществляется полйостью и только тогда закрывают клапан 9 и прекращают подачу воздуха через аэроустройства 8, а клапан 7 сброса воздуха открывают. В этом случае из камеры 2 запыленный воздух сбрасывается р бункер 3 и давление в ней падает до атмосферного, при этом камера 2 подготовлена для загрузки угольной пылью, а из камеры 1 в это время через эжекторные устройства осуществляется непрерывная подача газоматериальной смеси (воздух с угольной пылью) в фурмы горна доменной печи. В процессе работы установки уровень угольной пыли в камере 1 понижается и со временем становится ниже заданного.

При этом по импульсу от уровнемера (весомера) камеры 1 открывается дисковый затвор 4 и загрузочный клапан 6 и повторяется процесс загрузки и пересыпки угольной пыли по описанной схеме. Установка может работать в режимах с ручным и автоматическим управлением.

Использование между Кс1мерами 1 и 2 загрузочного клапана 9 с аэрационным устройством (фиг.1 и 2), че10рез которое подается воздух в загруженную -камеру 1 для аэрации угольной пыли в ней и выравнивания давлений в KeiMepax 1 и 2, позволяет осуществить процесс пересыпки угольной пыли

5 из камеры 2 в камеру 1 без гидравлического удара за счет устранения условий образования уплотненного слоя, угольной пыли расположенного ниже аэроустройств 8 над тарелью 12 кла0пана 9 (фиг.2 .

Подача воздуха через аэроустройства 8 в процессе пересыпки, т.е. при открытом клапане 9, и сброс этого воздуха в бункер 3 с помощью регулятора давления 19 (фиг.1 и 2) по5зволяют значительно ускорить процесс пересыпки.

Размещение в нижней камере 1 (фиг,1-4) энгранной пирамидщ 20, аэрационных элементов 24, фигурных

0 наклонных стенок 25, форсунок 26 пневмообрушающего устройства с размещением их над отверстиями 21 и аэроэлементами 24 позволяет обеспечить полное удаление угольной шлпи из ка5меры 1, устранить при этом места отложения, слеживания и условия CciMOвоспламенения угольной пьши в камере 1.

Применение дозирукадих аппаратов с

0 эжекторньнии элементами 23 {фиг.1), количество которых выбирается в соответствий с числом фурм у доменной печи, позволяет обеспечить подачу угольной пыли одним эжекторным элементом в одну фурму, что улучшает рас5пределение пыли по ним.

Устранение гидравлических ударов в процессе пересыпки угольной пыли из камеры 2 в kciMepy 1, изменение величины эжекторных элементов в коOличестве, равном числу фурм или более, позволяет в значительной степени повысить качество регулирования и качество пневмоподачи угольной пыли в фуркы горна доменной печи.

5

Применение клапана 9, перечисленных выше элементов 20,24,25,26 (фиг.14) в камере 1, дозируюцих аппаратов с эжекторными элементами 23, камер 1 и 2 с описанными соотношениями их

0 объёмов и диаметров и т.д. позволяет повысить надежность работы установки, упростить условия ее обслуживания, а также прос-гам комплектованием числа этих установок обеспечить пневмоподачу необходимого количества угольной

5

пыли в горн доменной печи любой производительности, существующей в настоящее время.

Формула изобретения

-Источники информации, принятые во внимание при экспертизе

, Воздух компрессорный

fasonafn pua/JiiHa/i смес

ui.1

Авторы

Даты

1981-09-15—Публикация

1978-05-03—Подача