Изобретение относится к черной металлургии и машиностроению и может быть использовано для цилиндровых втулок цельной конструкции, работающих в условиях абразивного и коррозионного воздействия при контактно-динамических нагрузках и высоких давлениях. Цилиндровые втулки являются главным лимитирующим узлом, определяющим производительность и работоспособность насосов буровых установок нефтегазодобывающей отрасли.

При работе буровых насосов втулки испытывают циклические знакопеременные нагрузки в условиях высокого переменного давления (до 320 атм) в сочетании с интенсивным гидроабразивным воздействием промывочной жидкости, представляющей собой глинистый раствор на водно-щелочной основе, прокачиваемой со скоростью 2 м/сек с плотностью до 2 т/м3 частиц песка с микротвердостью свыше 1,2 ГПа до 10% по объему.

В настоящее время в буровых насосах используются втулки следующих типов: а) стальные из углеродистых ст.60 и ст.70 со сроком службы 120 и 140 часов и из легированных сталей 150ХНМЛ - 300 часов, из сталей 20Х2Н4А (после цементации и объемной закалки в масло) - 400 часов, Х12МФЛ и 95X18 (после объемной закалки в масло) - 400-470 часов, б) биметаллические (составные) с рабочим износостойким слоем из высокохромистого чугуна ИЧХ25МФТ (после объемной термообработки) - 400-500 часов. Трудоемкость и себестоимость изготовления биметаллических втулок в 1,5 раза выше, чем у цельных стальных из-за необходимости использования сборной конструкции (наружный слой - из стали 30, внутренний рабочий слой - из высокохромистого белого чугуна).

Наиболее близким к предлагаемому способу является изготовление цельных втулок из стали Х12МФЛ, технологический процесс которого включает выплавку, разливку в центробежной машине, отжиг, предварительную механообработку с припуском по наружному и внутреннему диаметрам, закалку в масло и высокий отпуск, чистовую механообработку, шлифовку и хонингование внутреннего диаметра. Основным недостатком данной технологии является невысокая износостойкость втулок при растущих объемах бурения и повышенная трудоемкость их изготовления.

В предлагаемом способе цилиндровых втулок проблема повышения износостойкости и одновременное снижение затрат на их производство было решено за счет разработки новой технологии финальной термической обработки.

Новый способ термической обработки износостойких цилиндровых втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей типа Х12МФЛ в монометаллическом исполнении заключается в том, что производят нагрев до температур аустенитизации, закалку, низкотемпературный отпуск, отличающийся тем, что внутреннюю поверхность втулок нагревают посредством ТВЧ до температур 1050-1075°С в течение 8-10 мин, а закалку проводят охлаждением сжатым воздухом в течение 10-20 мин до температур не ниже 200°С с окончательным охлаждением в баке с водой в течение 3-5 мин и последующим отпуском при 200°С в течение 180-220 мин, и тем, что после окончательного охлаждения проводят обработку деталей холодом при - 70°С в течение 20 мин, а отпуск ведут при температуре 350±10°С в течение 180 мин.

Разработанная технология термической обработки стальных втулок обеспечивает в поверхностном слое растворение большей части вторичных карбидов и формирование в процессе закалки наряду с мартенситом структуры углеродистого метастабильного остаточного аустенита, который в процессе эксплуатации втулок под воздействием абразивных частиц превращается на рабочей поверхности в мелкокристаллический и нанокристаллический мартенсит деформации, создавая высокий уровень упрочнения рабочей поверхности деталей (фиг. 1).

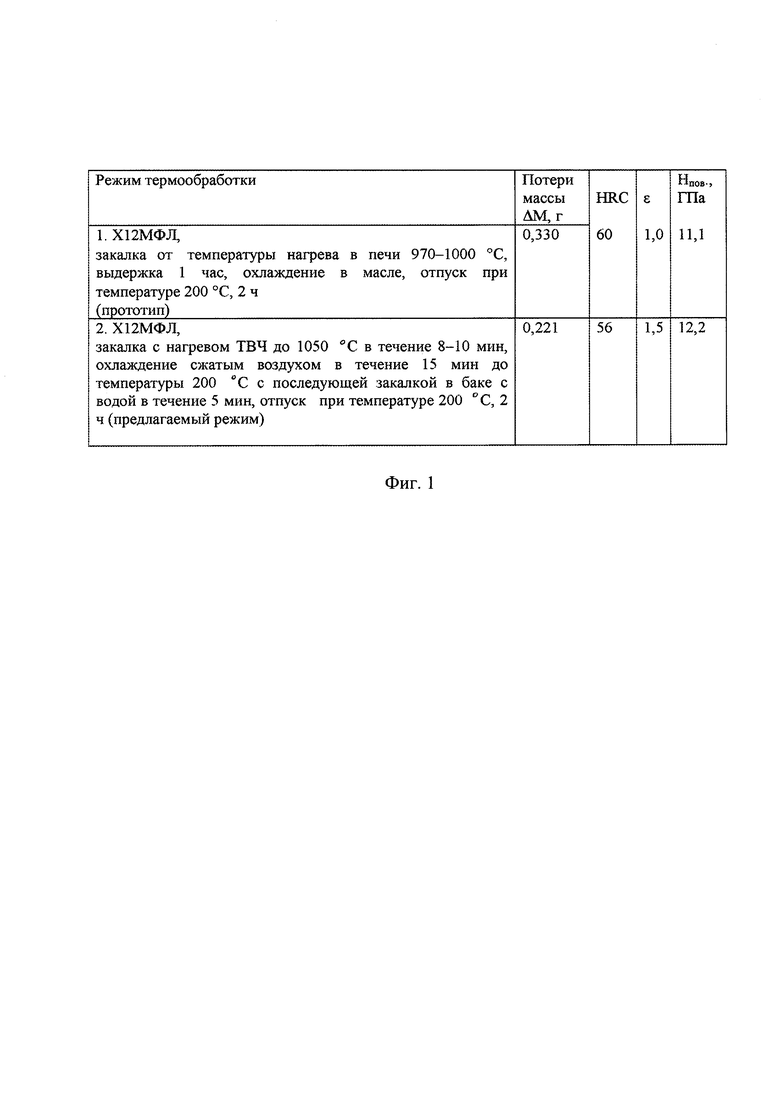

На стадии разработки проведены сравнительные лабораторные испытания абразивной износостойкости материалов втулок, обработанных по режиму прототипа и по предлагаемому режиму.

Оценка износостойкости проводилась на вырезанных из заготовок втулок образцах с площадью рабочей части 10×10×25 мм по методике изнашивания по закрепленному абразиву, реализованной на специальной установке на базе строгального станка. Образцы совершали возвратно-поступательное движение по шлифовальной бумаге 14А32МН481 (ГОСТ 6456-82) на корундовой основе. Длина одного рабочего хода образцов составляла 0,125 м, путь трения образца за одно испытание при скорости движения 0,158 м/сек составлял 120 м. Нормальная нагрузка, действующая на образец, 10 Н (удельная нагрузка 1 МПа). Величина поперечного смещения шлифовальной бумаги за один двойной ход образца равнялась 1,2 мм.

Сравнение результатов производили через относительные единицы:

ε = ΔМэ/ΔМо, где

ε - относительная износостойкость;

ΔМэ - потеря массы образца стали Х12МФЛ, обработанных по режиму прототипа;

ΔМо - потеря массы испытуемого образца стали Х12МФЛ после термической обработки по предлагаемому режиму.

Потеря массы при испытании на износ - менее 1%.

Результаты испытаний на абразивное изнашивание образцов стали Х12МФЛ после термической обработки по известному (прототип) и предлагаемому режимам, представленные на фиг. 1, свидетельствуют о повышении износостойкости образцов, обработанных по предлагаемой технологии, в 1,5 раза в сравнении с прототипом. Повышение износостойкости в результате использования предлагаемой технологии связано со структурными изменениями в поверхностном рабочем слое. В способе - прототипе нагрев ведут до 970-1000°С в печи с временем выдержки при температуре нагрева 30 мин с охлаждением в масляной ванне с получением структуры мартенсита. В предлагаемом способе проводят поверхностный нагрев с помощью ТВЧ до 1050-1075°С в течение 8-10 мин с охлаждением сжатым воздухом в течение 10-20 мин до температур не ниже 200°С с последующей закалкой в баке с водой в течение 3-5 мин с получением наряду с мартенситом охлаждения структуры метастабильного остаточного аустенита до 60%, который в процессе эксплуатации под влиянием воздействия трения с абразивными частицами превращается в мартенсит деформации, обеспечивая высокий уровень упрочнения рабочей поверхности и, как следствие высокую эксплуатационную стойкость втулок.

Эти отличительные признаки предотвращают образование дефектов типа «микротрещин» из-за снижения уровня термических напряжений на стадии нагрева и в процессе закалки втулок, что приводит к улучшению качества продукции, а образование нанокристаллического мартенсита деформации на рабочей поверхности обеспечивает высокую эксплуатационную стойкость втулок.

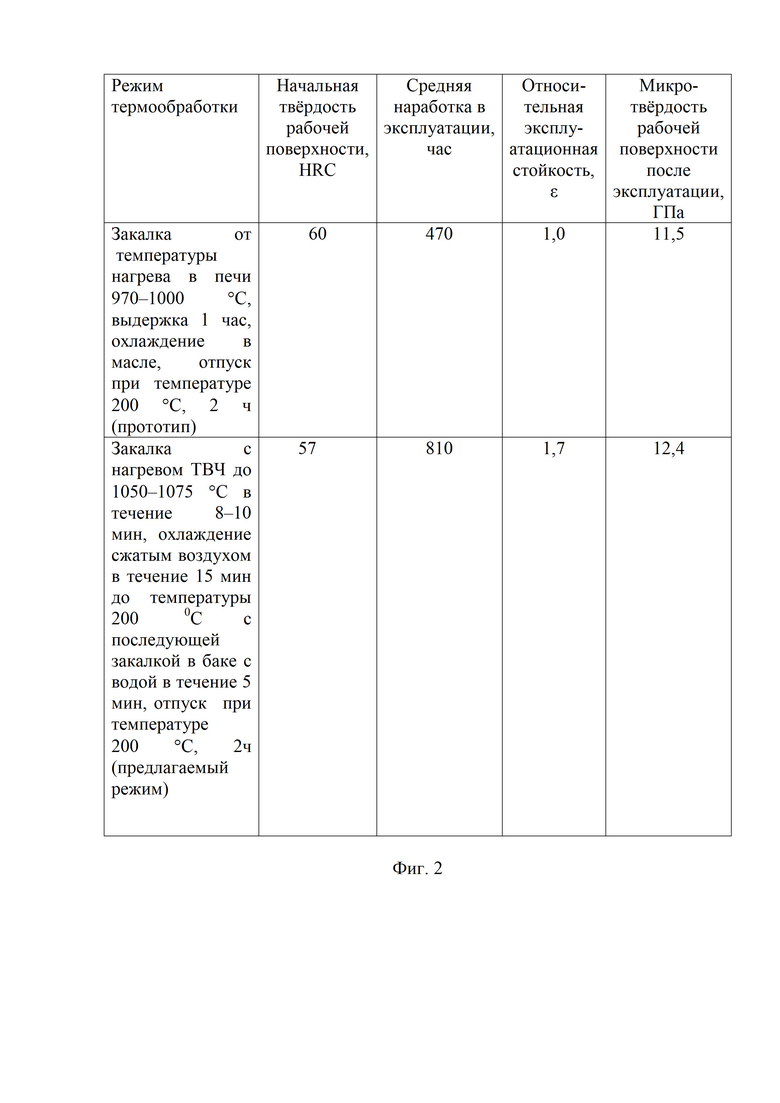

Пример конкретного выполнения. Опытно-промышленная партия в количестве 12 втулок с внутренним диаметром 170 мм в комплекте с серийными резинометаллическими поршнями (ТУ 26-02-1059-87) прошла испытания на Красноленском месторождении (куст №171) на буровом насосе УНБТ-950 в период с 26.11.2015-01.12.2016 гг. Диапазон бурения составлял 40-2980 м при давлении 20,5 МПа, плотности раствора до 1,32 г/см3, вязкости 60 с и содержании песка до 0,8%.

Результаты определения эксплуатационной стойкости цилиндровых втулок для насосов буровых установок из стали Х12МФЛ после объемной закалки (прототип) и поверхностной закалки с помощью ТВЧ (предлагаемый метод) приведены на фиг. 2.

Повышение температуры нагрева с помощью ТВЧ под закалку в предлагаемом способе от 1000 до 1075°С оказывает существенное влияние на структуру стали - вызывает постепенное растворение вторичных карбидов М7С3 в стали Х12МФЛ. Это приводит к увеличению количества остаточного аустенита в стали Х12МФЛ от 5 до 60% при температурах закалки 1000°С и 1075°С соответственно.

Прогрессирующее по мере повышения температуры закалки растворение вторичных карбидов и насыщение твердого раствора углеродом и хромом вызывает некоторое снижение начальной твердости - от 60 до 56 HRC.

В противоположность начальной твердости, эксплуатационная стойкость втулок возрастает при повышении температуры нагрева под закалку в 1,7 раза. Этот факт подтверждает, что остаточный аустенит определенного состава и стабильности важен для обеспечения высокой износостойкости, так как превращение остаточного аустенита в мелкодисперсный мартенсит деформации.

Рентгенофазовый анализ рабочей поверхности втулок до и после абразивного изнашивания после обоих режимов термической обработки показал возрастание количества углеродистого метастабильного аустенита с повышением температуры нагрева, превращающегося в мелкодисперсный и нанокристаллический мартенсит деформации в процессе изнашивания, который создает высокую степень конечного упрочнения рабочей поверхности. Микротвердость рабочей поверхности стали Х12МФЛ после изнашивания достигает 12,4 ГПа. Фактор превращения углеродистого метастабильного аустенита в мартенсит в процессе трения играет большую роль в создании упрочнения поверхности, чем растворение части вторичных карбидов. Чем выше микротвердость структуры, образующейся на поверхности, тем меньше металла участвует в создании рабочего слоя, тем с меньшего объема происходит отделение частиц износа, тем выше износостойкость.

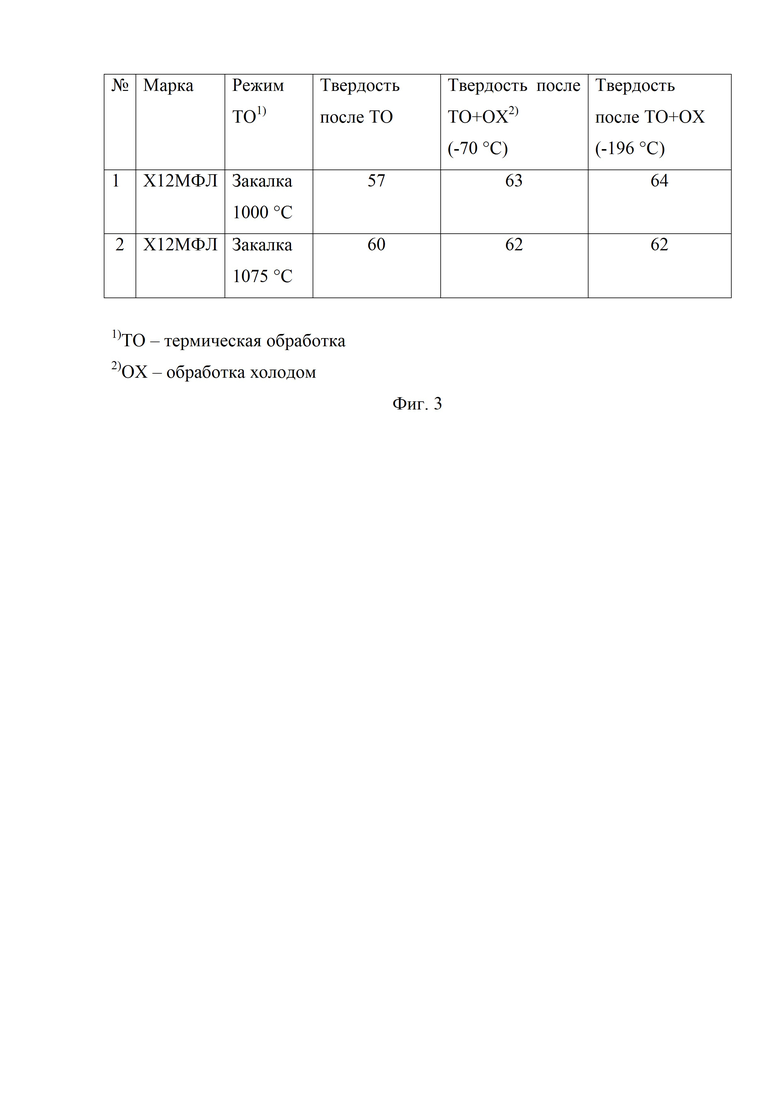

Дополнительным средством повышения начальной твердости и износостойкости сталей в предлагаемом методе термической обработки после высокотемпературной закалки служит обработка холодом при температуре - 70°С в течение 20 мин с последующим отпуском при 350±10°С в течение 180-220 мин. В результате применения обработки холодом по указанному режиму получают добавочное количество высокоуглеродистого мартенсита охлаждения, в результате чего повышается начальная твердость с сохранением 15-20% метастабильного остаточного аустенита (фиг. 3).

Соотношение мартенсита охлаждения, обогащенного углеродом и хромом, и остаточного аустенита определяли рентгеновским методом, который показал, что увеличивается содержание мартенсита охлаждения (до 80% у стали Х12МФЛ) с сохранением доли остаточного аустенита (до 20% у стали Х12МФЛ).

Такой фазовый состав обеспечивает дополнительное повышение абразивной износостойкости на 25% по сравнению с аналогичной закалкой без обработки холодом, т.к. дополнительные порции высокоуглеродистого мартенсита охлаждения, во-первых, создают повышенную начальную твердость и сжимающие напряжения на рабочей поверхности, и, во-вторых, стимулируют полное мартенситное Y→αм превращение. Сохранение в матрице стали Х12МФЛ остаточного аустенита положительно влияет на износостойкость и вязкость стали.

Использование способа поверхностной закалки ТВЧ для закалки внутренней цилиндрической поверхности втулок насосов потребовало создания специальной установки с генератором, обеспечивающим необходимую мощность и частоту тока для прогрева на глубину до 5 мм, что было достигнуто изготовлением индуктора соответствующих размеров для перемещения его внутри втулки. Макроструктура поперечного сечения втулки из стали Х12МФЛ с темно протравленным слоем после закалки рабочей поверхности с помощью ТВЧ показана на фиг. 4 с трехкратным увеличением.

Для изготовления опытно-промышленной партии цилиндровых втулок было написано техническое задание на проектирование и изготовление специальной установки ТВЧ, набора индукторов со спрейерами (для сжатого воздуха, водовоздушной смеси и воды) с целью проведения закалки внутренней поверхности втулок на глубину 5 мм и более и формирования значительного переходного слоя с плавно понижающейся твердостью.

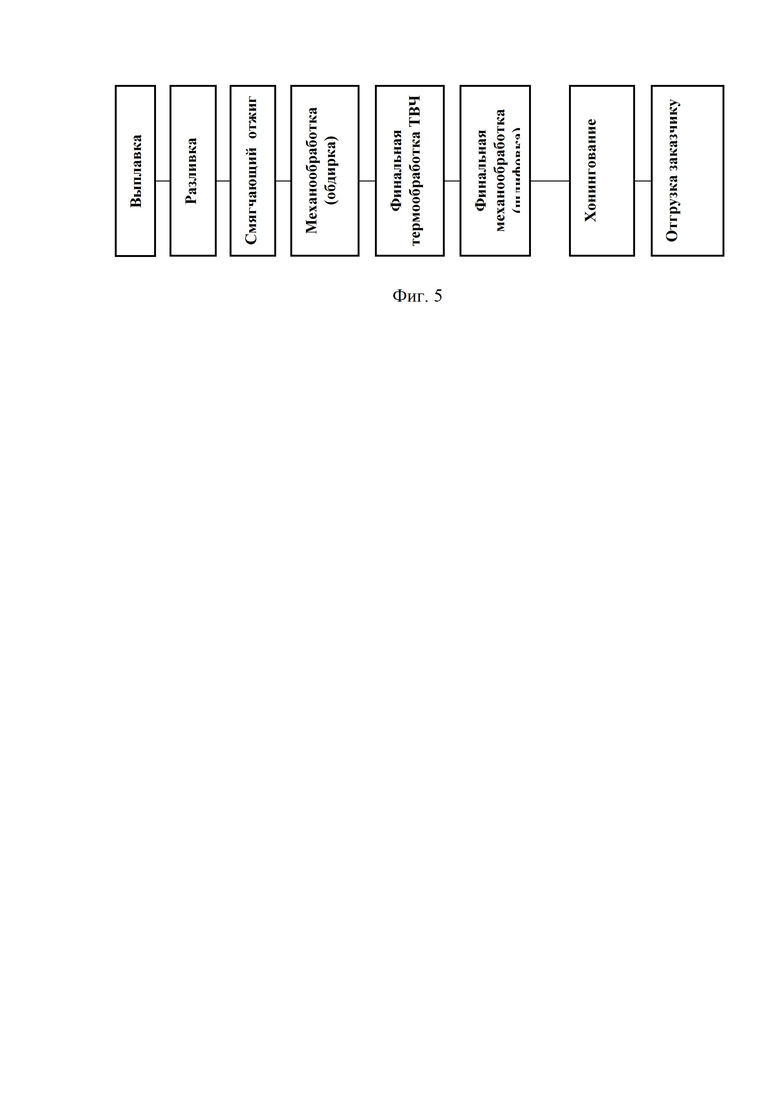

Полный цикл изготовления цилиндровых втулок представлен на фиг. 5.

Разработанная технология позволяет после выработки ресурса направлять втулки диаметром 170 мм на отжиг с последующей переточкой на больший диаметр, проведения термической обработки по предложенному режиму и дальнейшей эксплуатации на буровом насосе. Таким образом, одна заготовка может быть использована на все три типоразмера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| Способ термической обработки деталей из заэвтектоидных низколегированных сталей | 1979 |

|

SU863663A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2016 |

|

RU2620656C1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

| Способ термической обработки заэвтектоидных высоколегированных инструментальных сталей | 1976 |

|

SU610872A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2025509C1 |

| Способ термической обработки деталей из заэвтектоидных сталей | 1989 |

|

SU1747506A1 |

Изобретение относится к области производства деталей бурового нефтегазового оборудования, в частности цилиндровых втулок бурового насоса из стали Х12МФЛ, работающих в условиях абразивного износа, коррозионного воздействия и высоких переменных давлениях. Для увеличения ресурса работы цилиндровых втулок в 1,5-1,8 раза (до 1000 часов) и снижения себестоимости изготовления в 1,5 раза осуществляют выплавку стали в индукционной печи, разливку центробежным путем и термическую обработку. Термическая обработка включает нагрев внутренней поверхности втулки на установке токов высокой частоты до температур 1050-1075°С, выдержку 8-10 мин, охлаждение сжатым воздухом в течение 10-20 мин до температуры не ниже 200°С, окончательное охлаждение в баке с водой в течение 3-5 мин и отпуск при 200°С в течение 180-220 мин, при этом после окончательного охлаждения проводят обработку холодом при - 70°С в течение 20 мин. 1 з.п. ф-лы, 5 ил.

1. Способ термической обработки втулок буровых насосов из стали Х12МФЛ, включающий нагрев до температуры аустенитизации, закалку и низкотемпературный отпуск, отличающийся тем, что внутреннюю поверхность втулок нагревают посредством токов высокой частоты до температуры 1050-1075°С в течение 8-10 мин, а закалку проводят охлаждением сжатым воздухом в течение 10-20 мин до температуры не ниже 200°С с окончательным охлаждением в баке с водой в течение 3-5 мин, при этом отпуск осуществляют при 200°С в течение 180-200 мин.

2. Способ по п.1, отличающийся тем, что после окончательного охлаждения проводят обработку холодом при -70°С в течение 20 мин.

| Формирование структуры металлической основы износостойких хромистых сталей и чугунов при термической обработке, 05.15.09, Материаловедение (в машиностроении), НИКИФОРОВА С.М., АВТОРЕФЕРАТ ДИССЕРТАЦИИ НА СОИСКАНИЕ УЧЕНОЙ СТЕПЕНИ КТН, НА ПРАВАХ РУКОПИСИ, Екатеринбург-2017, с.6 | |||

| Устройство для измерения уровня жидкости в между трубном пространстве буровых скважин | 1934 |

|

SU44154A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ДЕТАЛИ | 1998 |

|

RU2133282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЧУГУННОЙ ЦИЛИНДРОВОЙ ВТУЛКИ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2017 |

|

RU2665862C1 |

Авторы

Даты

2019-12-11—Публикация

2018-10-24—Подача