(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1976 |

|

SU637449A1 |

| Сталь | 1977 |

|

SU840185A1 |

| Чугун для кованых валков | 1980 |

|

SU1028734A1 |

| Мартенситностареющая нержавеющая сталь | 1983 |

|

SU1165719A1 |

| Чугун | 1982 |

|

SU1041598A1 |

| Чугун | 1973 |

|

SU448246A1 |

| Чугун | 1982 |

|

SU1084331A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун | 1982 |

|

SU1084330A1 |

| Сталь | 1980 |

|

SU945220A1 |

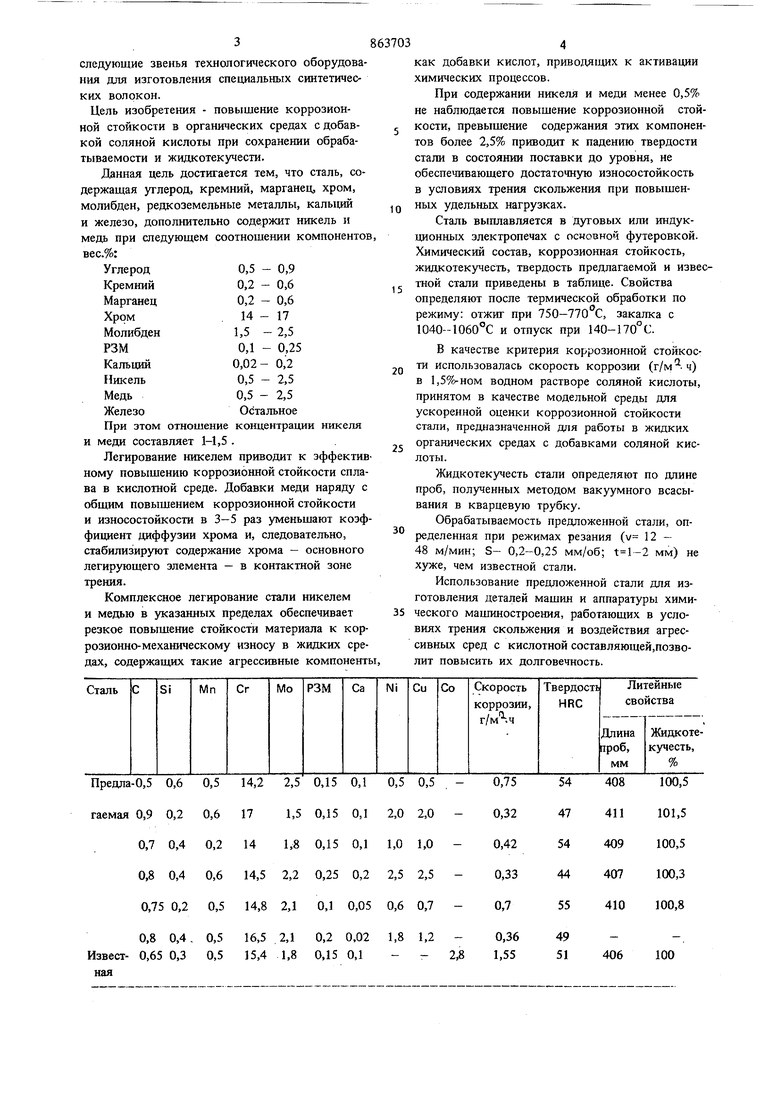

Изобретение относится к металлургии, в истности, к получению литых сталей, работаю щих в условиях трения скольжения и воздействия жидких агрессивных сред с добавлен кислот, например соляной. Известна сталь 1 следующего химическог состава, вес.%: Углерод0,5 - 0,9 Кремний0,2 - 0,5 Марганец0,2 - 0,5 Хром 3 - 15,5 Молибден1)5 - 2,5 Кобальт1,5 - 5,0 РЗМ0,1 - 0,25 ЖелезоОстальное При высоком уровне износостойкости в среде расплавленных органических соединений и повышенной степени обрабатываемости ее х рактеризует невысокий уровень литейных характеристик, в частности жидкотекучести, что приводит к литейному браку при изготовлени отливок. Наиболее близкой к изобретению по техни ческой сущности и достигаемому результату является сталь 2 следующего химического состава, вес.%: Углерод Кремний Марганец Молибден Кобальт Кальций ЖелезоОстальное При высоком уровне жидкотекучести и износостойкости в условиях трения скольжения и воздействия органических расплавов эта сталь не обладает достаточной коррозионной стойкостью в жидких органических соединениях, содержащих добавки кислот. Добавки кислот приводят к возрастанию влияния химического фактора на процесс разрушения рабочих поверхностей и соответствующему интенсивному коррозионно-механическому износу сопряженных объемов, например деталей шестеренных дозирующих. насосов для равномерной подачи органических растворов с добавкой соляной кислоты в по3следующие звенья технологического оборудова ния для изготовления специальных синтетических волокон. Цель изобретения - повышение коррозионной стойкости в органических средах с добавкой соляной кислоты при сохранении обрабатываемости и жидкотекучести. Данная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, редкоземельные металлы, кальций и железо, дополнительно содержит никель и медь при следующем соотношении компоненто вес.%: Углерод0,5 - 0,9 Кремний0,2 - 0,6 Марганец0,2 - 0,6 Хром. 14-17 Молибден1,5 - 2,5 РЗМ0,1 - 0,25 Кальций0,02 - 0,2 Никель0,5 - 2,5 Медь0,5 - 2,5 ЖелезоОстальное При этом отношение концентрации никеля и меди составляет 1-1,5 . Легирование никелем приводит к эффектив ному повышению коррозионной стойкости спла ва в кислотной среде. Добавки меди наряду с общим повышением коррозионной стойкости и износостойкости в 3-5 раз уменьшают коэф фициент диффузии хрома и, следовательно, стабилизируют содержание хрома - основного легирзоощего элемента - в контактной зоне трения. Комплексное легирование стали никелем и медью в указанных пределах обеспечивает резкое повыщение стойкости материала к кор розионно-механическому износу в жидких сре дах, содержащих такие агрессивные компонент

Предла-0,5 0,6 0,5 14,2 2,5 0,15 0,1 0,5 0,5 1,5 0,15 0,1 2,0 2,0 гаемая 0,9 0,2 0,6 17

100,5

54

408

411 101,5

47 как добавки кислот, приводящих к активации химических процессов. При содержании никеля и меди менее 0,5% не наблюдается повышение коррозионной стойкости, превышение содержания этих компонентов более 2,5% приводит к падению твердости стали в состоянии поставки до уровня, не обеспечивающего достаточную износостойкость в условиях трения скольжения при повышенных удельных нагрузках. Сталь выплавляется в дуговых или индукционных электропечах с основной футеровкой. Химический состав, коррозионная стойкость, жидкотекучесть, твердость предлагаемой и известной стали приведены в таблице. Свойства определяют после термической обработки по режиму: отжиг при 750-770 С, закалка с 1040-1060С и отпуск при 140-170° С. В качестве критерия коррозионной стойкости использовалась скорость коррозии (г/м . ч) в 1,5%-ном водном растворе соляной кислоты, принятом в качестве модельной среды для ускоренной оценки коррозионной стойкости стали, предназначенной для работы в жидких органических средах с добавками соляной кислоты. Жидкотекучесть стали определяют по длине проб, полученных методом вакуумного всасывания в кварцевую трубку. Обрабатываемость предложенной стали, определенная при режимах резания (v 12 48 м/мин; S- 0,2-0,25 мм/об; мм) не хуже, чем известной стали. Использование предложенной стали для изготовления деталей машин и аппаратуры химического машиностроения, работающих в условиях трения скольжения и воздействия агрессивных сред с кислотной составляющей,позвояит повысить их долговечность.

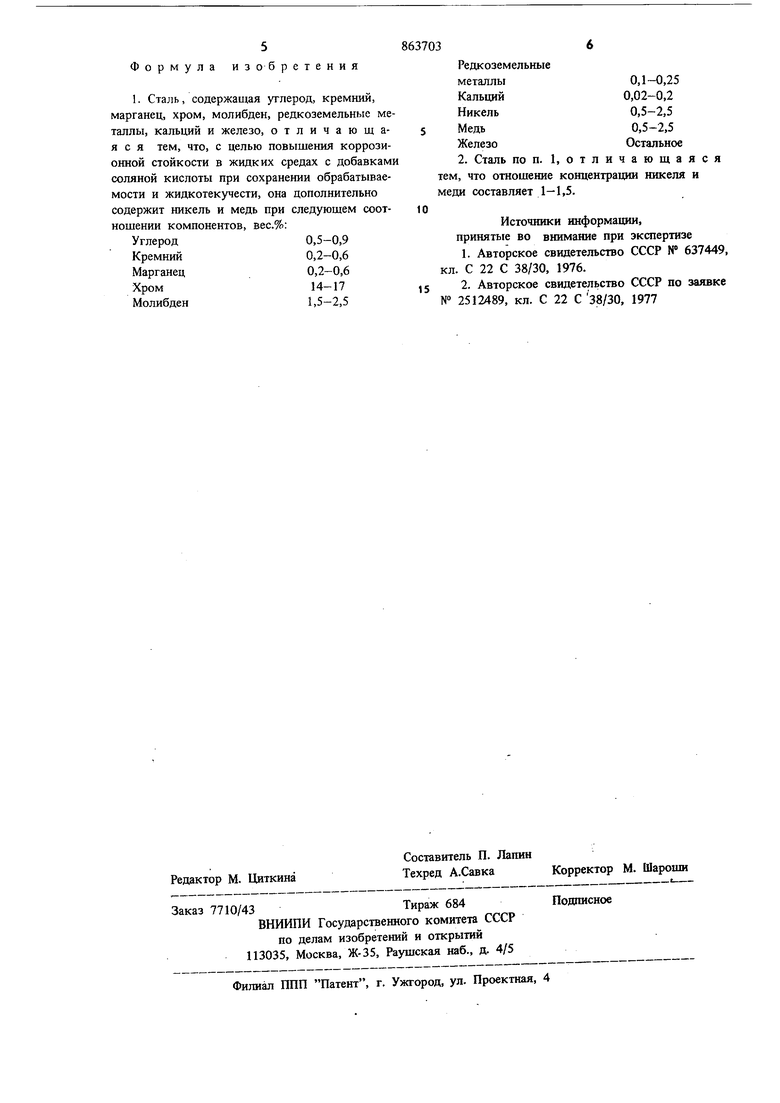

Формула изобретения

Углерод0,5-0,9

Кремний0,2-0,6

Марганец0,2-0,6

Хром14-17

Молибден1,5-2,5

0,1-0,25 0,02-0,2 0,5-2.5 0.5-2,5 Остальное

1, о т л ичающаяся

тем, что отношение концентрации никеля и меди составляет 1-1.5.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1979-11-11—Подача