00

ы 00 Изобретение относится к металлу гии, в частности к изысканию серых чугунов с повЕлшенными физико-механ ческими и специальными свойствами .для работы в условиях теплосмен. Известен чугун Г1 следующего х мического состава, вес,%: Углерод3,0-3,5 Кремний0,2-1,0 Марганец0,3-0,8 Хром0,1-0,5 . Никель 0,1-0,4 Алюминий0,8-2,0 Кальиий0,002-0,05 Железо остальное Известный чугун характеризуется недостаточной термической стойкост Окалиностойкость (нагрев до 900°С, выдержка 10 ч и медленное охлаждени составляет 31,5-35 г/м.ч. В качестве примесей чугун содерж до 1,0 вес.% фосфора и до 0,008 вес серы. Отливки из этого чугуна подве гают термической обработке по режим нагрев до 750°С, выдержка 4 ч и мед ленное охлаждение. После термическо обработки чугун имеет перлитную стр ктуру с мелкими включениями графит и высокие прочностные свойства, но отмечаются недостаточные эксплуатац онные свойства при работе в условия теплосмеси с высокими термическими напряжениями и механическими нагруз ками. Недостатком чугуна является н кая Окалиностойкость, Наиболее близким к предложенному по технической сущности и достигаёмому эффекту является чугун сле дующего химического состава, aec.S Углерод2,5-4,3 Кремний0,45-1,2 Марганец0,2-1,0 Титан0,03-0,2 Фосфор0,5-1,2 Алюминий0,05-1,4 . Кальций0,01-0,25 5eдь0,01-1,0 Редкоземель-. ные металлы 0,01-0,25 ЖелезоОстальное Известный чугун обладает следующими физико-механическими свойствами:Предел прочности при растяжении, МПа - 150-247 Динамическая прочность, МДж/м2 . 0,01-0,02 Стрела прогиба, мм 5,0-6,0 Прочность при , НПа . 98,0-118 Данный чугун обладает высокими литейными свойствами, но характеризуется низкой динамической прочност недостаточной окалиностойксх:тью и термической,стойкостью при температуре нагрева до 800-900 С. При нагреве изделий из, него до 700с термическая стойкость составл 1ет 400-750 циклов, а при нагреве до - не превышает 220-260 циклов. Пель изобретения - повышение динамической прочности, окалиностойкости и термической стойкости. Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, фосфор, алюминий,медь, титан, кальций, редкоземельные металлы и железо, дополнительно содержит молибден, ниобий и азот при следующем соотношении компонентов, вес.%: Углерод2,5-4,1 Кремний0,8-2,6 Марганец0,2-1,0 Фосфор0,2-1,.О Алюминий0,01-1,2 Медь0,01-1,0 Титан0,03-0,2 Кальций0,01-0,1 Редкоземельные металлы 0,01-0,1 Молибден 0,1-0,9 Ниобий0,1-0,5 Азот0,01-0,05 ЖелезоОстальное. Введение в высокофосфористый чугун молибдена в количестве 0,1-0,9 вес.% обеспечивает упрочнение металлической основы, повБЕцение окалиностойкости, прочностных и пластических свойств. При введении его в высокофосфористый чугун в количестве менее 0,1 вес.%. изменение свойств незначительны, а при увеличении его концентрации более 0,9 вес.% увеличивается отбел отливок, снижается динамическая прочность . При содержании в чугуне 0,10,5 вес.% ниобия повышается Окалиностойкость и динамическая прочность. При вводе его до 0,1 вес.% положительное влияние проявляется незначительно. При увеличении содержания ниобия уменьшается охрупчивающее влияние фосфора, алюминия, фосфидной и сульфидной эвтектик, в результате чего повышается динамическая прочность чугуна. Увеличение концентрации ниобия более 0,5 вес.% способствует увеличению процесса плавки и снижает жидкотекучесть чугуна. Азот в количестве 0,01-0,05 вес.% введен в высокофосфористый чугун как эффективный легирующий компонент, обеспечивакадий повышение термической стойкости и окалиностойкости благодаря образованию карбонитридов и нитридов, стойких при повышенных температурах.Его содержание принято от концентрации (О,01 вес,i) ,когда начинает сказываться его влияние на термическую стойкость чугуна и ограничено содержанием 0,05 вес.%, так как повышение

его концентрации выше снижает динамическую прочность отливок.

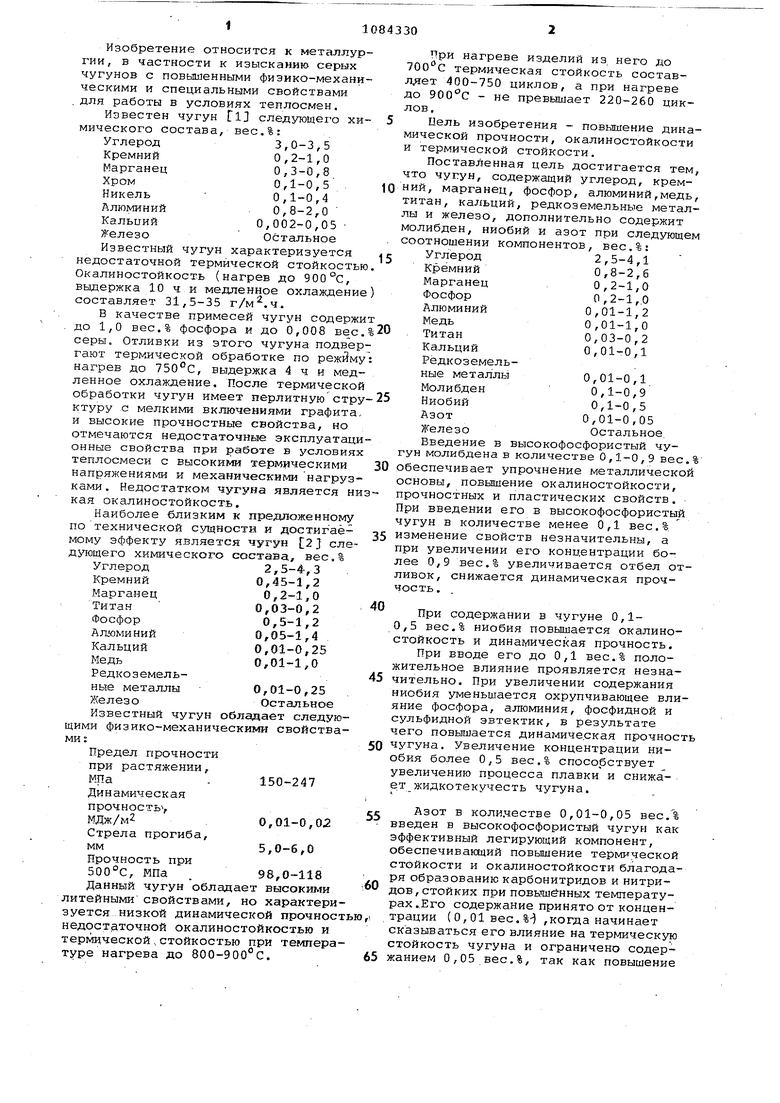

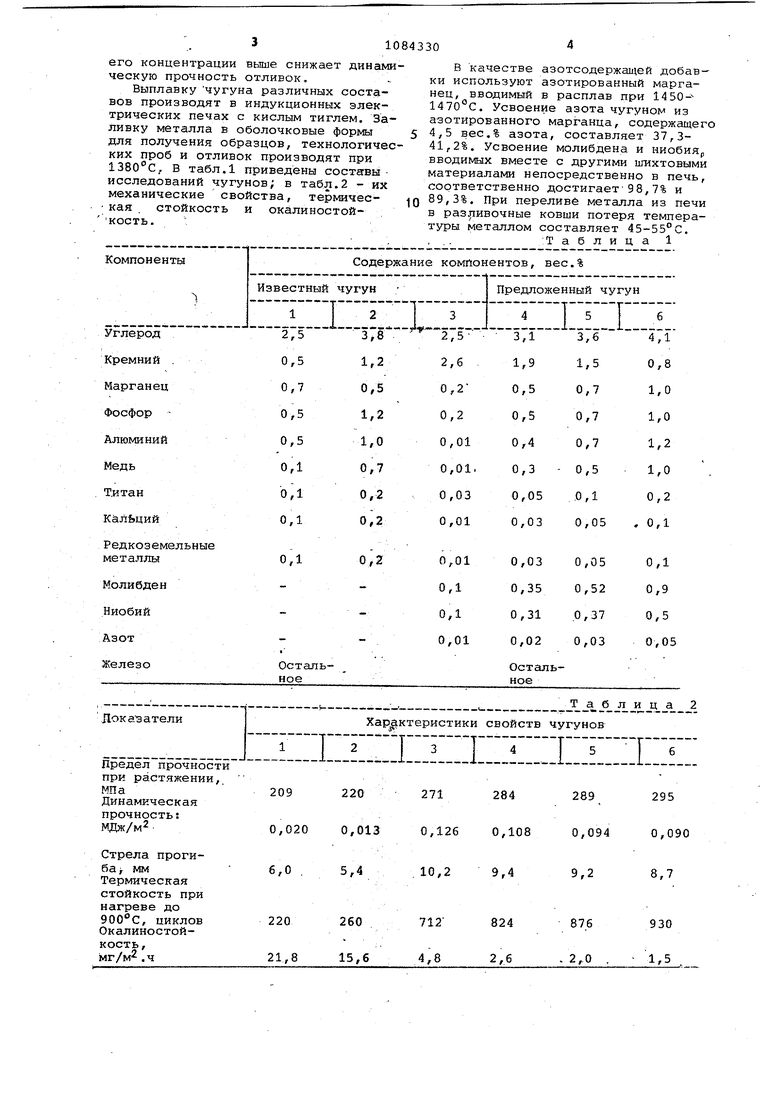

Выплавку чугуна различных составов производят в индукционных электрических печах с кислым тиглем. Заливку металла в оболочковые формы для получения образцов, технологических проб и отливок производят при 1380с, В табл.1 приведены составыисследований чугунов; в табл.2 - их механические свойства, термичес;кая . стойкость и окалиностой кость.

в качестве азотсодержащей добавки используют азотированный марганец, вводимый в расплав при 14501470°С. Усвоение азота чугуном из азотированного марганца, содержащего

4,5 вес.% азота, составляет 37,341,2%. Усвоение молибдена и ниобия вводимых вместе с другими шихтовыми материалами непосредственно в печь, соответственно достигает-98,7% и

89,3%, При переливе металла из печи в разливочные ковши потеря температуры металлом составляет 45-55°С. :Т а б л и ц а 1

51084330 ,6

Как видно из табл.2, величины ока-вок штампов горячей штамповки в 2,1линостойкости, прочностных характе-3,6 раз.

ристик и термической стойкости превы- Испытания и сопоставительный анашают те же величины у известного чу-лиз затрат на производство отливок

Гуна.показали, что при работе в условиях

Эксплуатационная стойкость пред- 5теплосмен достигается экономия в среложенного чугуна в сопоставлении сднем от 12 до 18 руб. на тонну годбазовым чугуном увеличивается при ра-ного литья, боте отливок в условиях теплосмен

при нагреве не более в 1,6- При.объеме использования предло2,8 раз, при работе в .условиях тре- дженного чугуна тыс.тонн и экономии

ния и повышенных температур - нана 1 т годного 18 руб. экономический

28-92%, при работе отливок типа вста-эффект составит 90 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| Серый чугун | 1982 |

|

SU1097703A1 |

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| Чугун | 1981 |

|

SU1014960A1 |

| Чугун | 1982 |

|

SU1079686A1 |

| Чугун | 1983 |

|

SU1109461A1 |

| Высокопрочный чугун | 1983 |

|

SU1122733A1 |

| Серый чугун | 1980 |

|

SU859475A1 |

| Высокопрочный чугун | 1984 |

|

SU1157115A1 |

| Чугун | 1979 |

|

SU834201A1 |

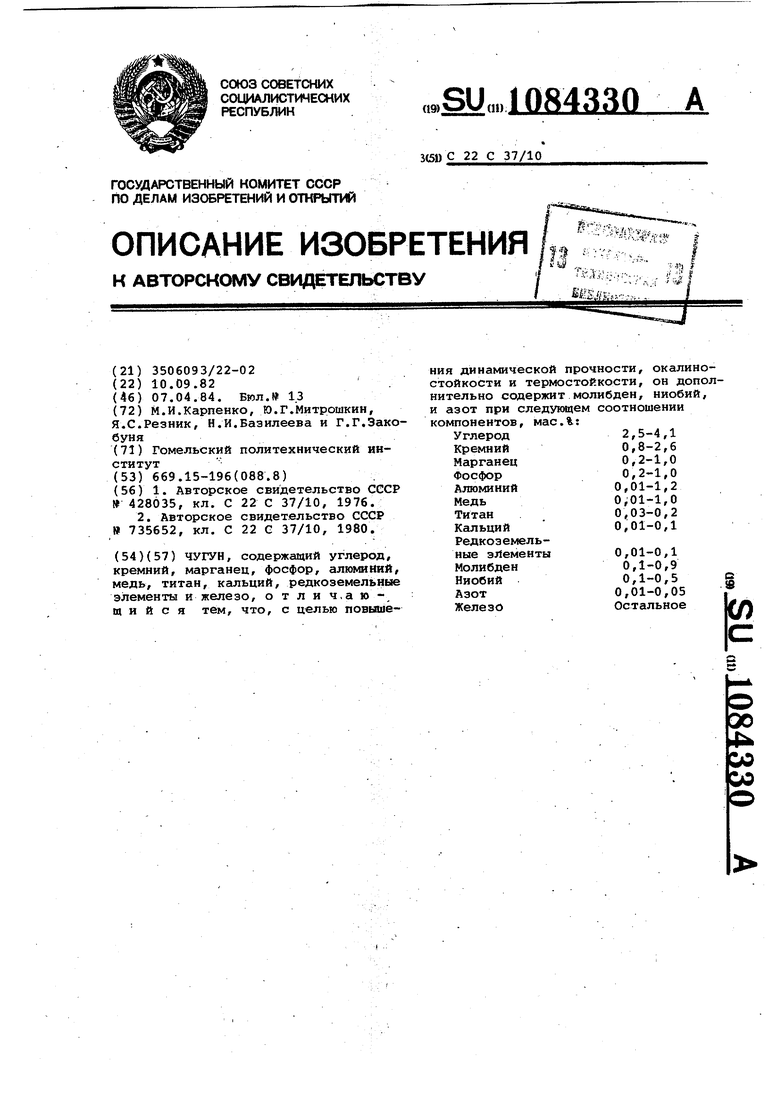

ЧУГУН, содержащий углерод, кремний, марганец, фосфор, алюминий, медь, титан, кгшьций, редкоземельные элементы и железо, о т л и ч,а ю -, щ и и с я тем, что, с целью повыше Ш:1::-.. , -),, ..,/ , .1 :, ;v - ... ния динамической прочности, окалиностойкости и термостойкости, он дополнительно содержит молибден, ниобий, и азот при следующем соотношении компонентов, мас.%: Углерод2,5-4,1 Кремний0,8-2,6 Марганец0,2-1,0 Фосфор0,2-1,0 Алюминий0,01-1,2 МедьО;01-1,О Титан0 03-0,2 Кальций 0,01-0,1 Редкоземель0,01-0,1 ные элементы 0,1-0,9 Молибден 0,1-0,5 Ниобий $ 0,01-0,05 Азот Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЧУГУН | 1972 |

|

SU428035A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-07—Публикация

1982-09-10—Подача