(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU865958A1 |

| Сталь | 1979 |

|

SU945223A1 |

| СТАЛЬ НИЗКОЛЕГИРОВАННАЯ СВАРИВАЕМАЯ | 2006 |

|

RU2335568C2 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| Горячекатаный лист из низколегированной стали для сосудов высокого давления и способ его получения | 2024 |

|

RU2836289C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| Сталь | 1980 |

|

SU990866A1 |

1

Изобретение относится к металлургии, в частности к низколегированным сталям для трубопроводов.

Известна сталь 1 , содержащая, вес.%:

Углерод0,10-0,25

Марганец0,5 -0,20

Кремний0,2 -0,6

Медь0,4 -2,0

Никель 0,6

Ванадий0,1 -0,4

Алюминий 0,06

Хром 0,3

ЖелезоОстальное

Эта сталь может использоваться для трубопроводов, однако в состоянии после прокатки она имеет недостаточный уровень механических свойств для изготовления магистральных газонефтепроводных труб большого диаметра.

Известна сталь 2, содержащая, вес.%:

Углерод0,01-0,10

Кремний0,05-1,0

Марганец0,2 -2,5

а также один или несколько компонентов из группы:

to

Эта сталь не позволяет после горячей пропитки получить достаточный уровень механических свойств и ударной вязкости.

ts

Наиболее близкой к предлагаемой по тех.нической сущности и достигаемому результату является сталь (31, содержащая, вес.%: , Углерод0,05 -- 0,12

Марганец1,2 - 2,0

20

Кремний0,15 - 0,60

Ванадий0,04 - 0,12

Ниобий0,01 - 0.08

Молибден0,005 0,13

Алюминий0,01 - 0,06

Никель0,02 - 0,50

Хром0,02 - 0,50

Азот0,008 - 0,025

Кальций0,001 - 0,030

Церий0,002 - 0,040

ЖелезоОстальное

Недостатком этой стали является низкая ударная вязкость и хладостойкость в состоянии после контролируемой прокатки.

Цель изобретения - повышение ударной вязкости и хладостойкости стали в горячекатаном состоянии.

Для достижения поставленной цели сталь, содержащая углерод, марганец, кремний, ванадий, ниобий, азот, никель, хром, алюминий, редкоземельные металлы и железо, дополнительно содержит титан и медь при следующем соотношении компонентов, вес.%:

Углерод0,05-0,15

Марганец1,2 -2,0

Кремний0,15-0,60

Ванадий 0,03-0,15

Ниобий0,005-0,10

0,002-0,015 0,01-0,30 0,01-0,30

0,006-0,06

ные

0,002-0,050 0,,10 0,01-0,30 Остальное

В качестве примесей сталь может содержать менее 0,01% серы и менее 0,02% фосфора.

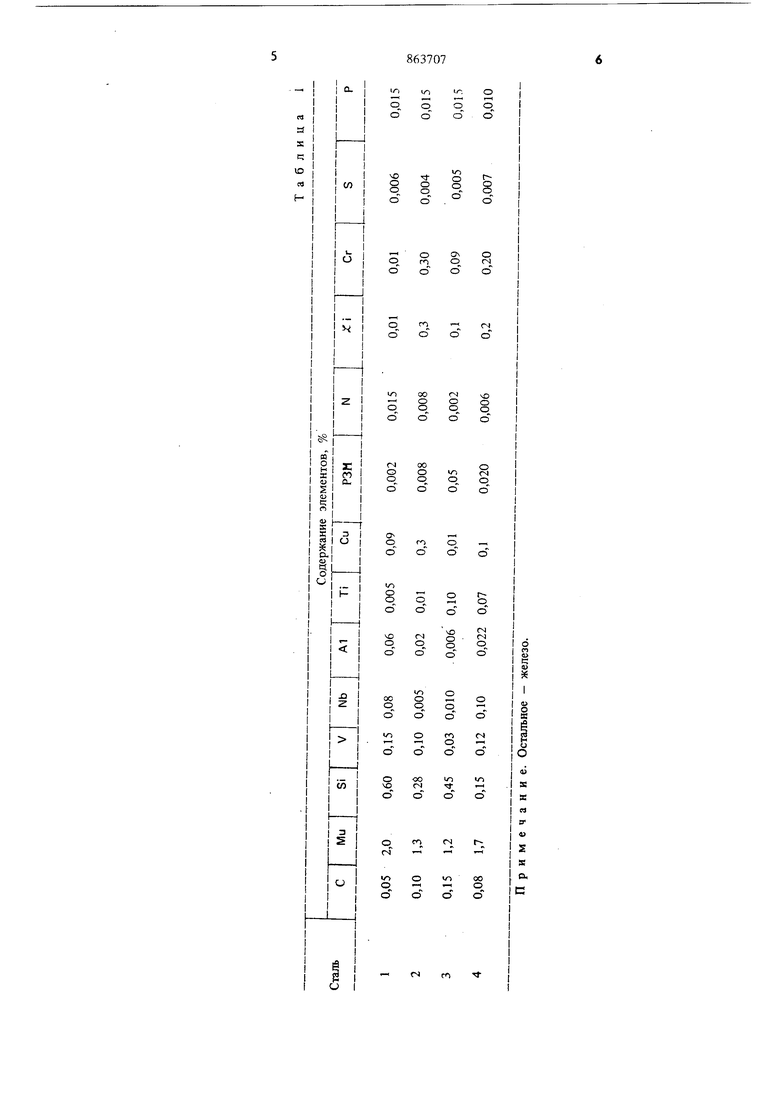

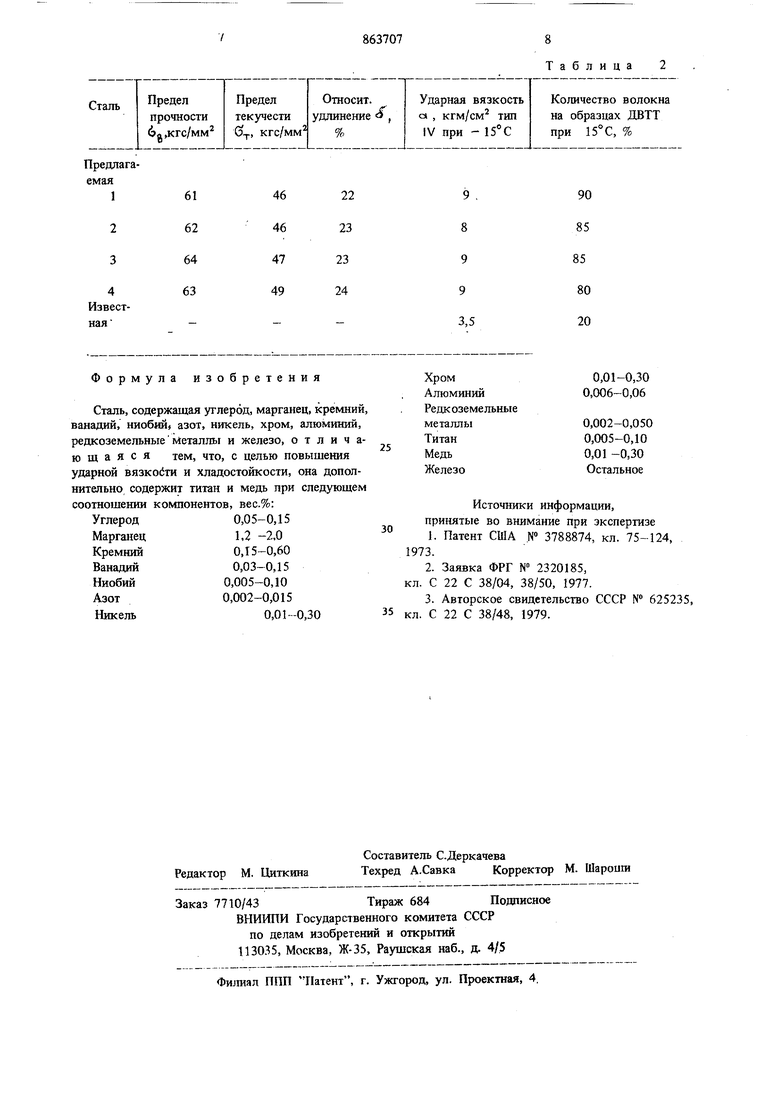

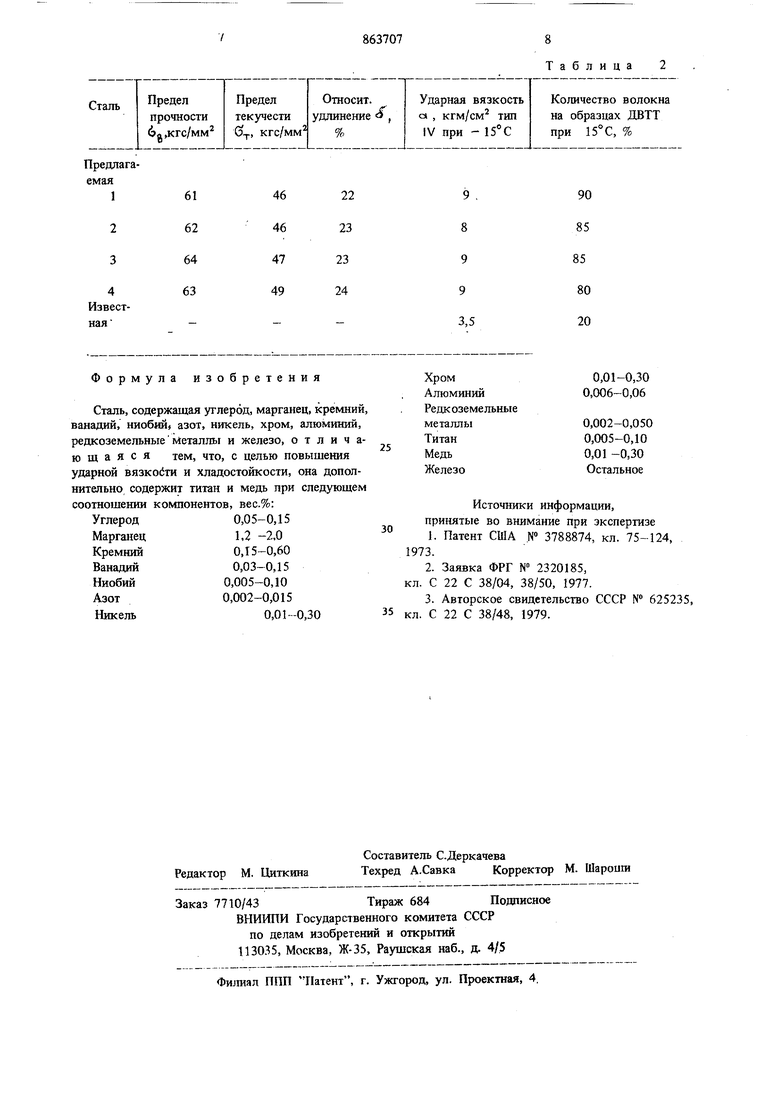

В индукционной печи вьшлавлены и опробованы в промышленных условиях следующие варианты предложенной стали (табл. 1). Разливку осуществляют по обычной технологии, прокатка с нримене1шем режимов контролируемой прокатки. По стандартным методикам определяют значения ударной вязкости, предела текучести, временного сопротивления, относителного удлинения и доли вязкой составляющей в изломах образцов. Результаты испытаний приведены в табл. 2.

Как видно из представленных данных, предлгаемая сталь имеет более высокую ударную вязкость и хладостойкость, чем известная, в сочетании с высокой прочностью и пластичностью. Трубы из предлагаемой стали свариваются надежно, ибо она отвечает требованиям по сварке имеет низкое значение углеродного экв1шалента (до 0,40%).

61

62 64 63

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, ванадий, ниобий азот, никель, хром, алюминий, редкоземельные металлы и железо, отличающаяся тем, что, с целью повышения ударной вязкобти и хладостойкости, она дополнительно содержит титан и медь при следующем соотношении компонентов, вес.%:

Углерод0,05-0,15

Марганец1,2 -2,0

Кремний0,15-0,60

Ванадий0,03-0,15

Ниобий0,005-0,10

Азот0,002-0,015

Никель0,01-0,30

90

85 85 80 20

0,01-0,30 0,006-0,06

ные

0,002-0,050 0,005-0,10 0,01 -0,30 Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1979-06-15—Подача