(5) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ КРИСТАЛЛИЗАЦИИ ПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения температуры кристаллизации плава | 1980 |

|

SU922600A1 |

| Устройство для определения темпе-РАТуРы КРиСТАллизАции ВЕщЕСТВ | 1979 |

|

SU840721A1 |

| Устройство для определения температуры кристаллизации плава | 1979 |

|

SU789715A1 |

| Устройство для определения температуры кристаллизации плава | 1977 |

|

SU655946A1 |

| Устройство для измерения температуры кристаллизации вещества | 1988 |

|

SU1557497A2 |

| Устройство для определения темпера-ТуРы КРиСТАллизАции | 1979 |

|

SU813218A1 |

| Устройство для измерения температуры кристаллизации веществ | 1979 |

|

SU864083A1 |

| Устройство для измерения температуры кристаллизации веществ | 1984 |

|

SU1260791A1 |

| Устройство для определения температуры кристаллизации плава | 1981 |

|

SU1073659A1 |

| Устройство для измерения температуры кристаллизации расплавов | 1987 |

|

SU1469409A1 |

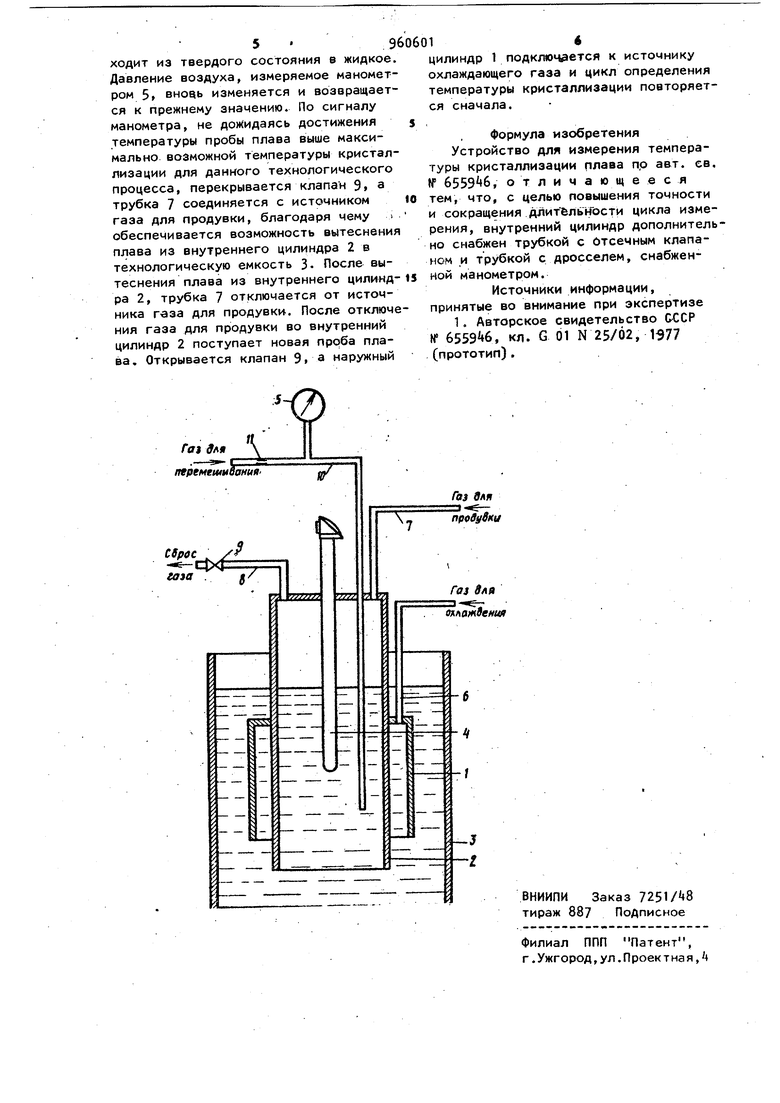

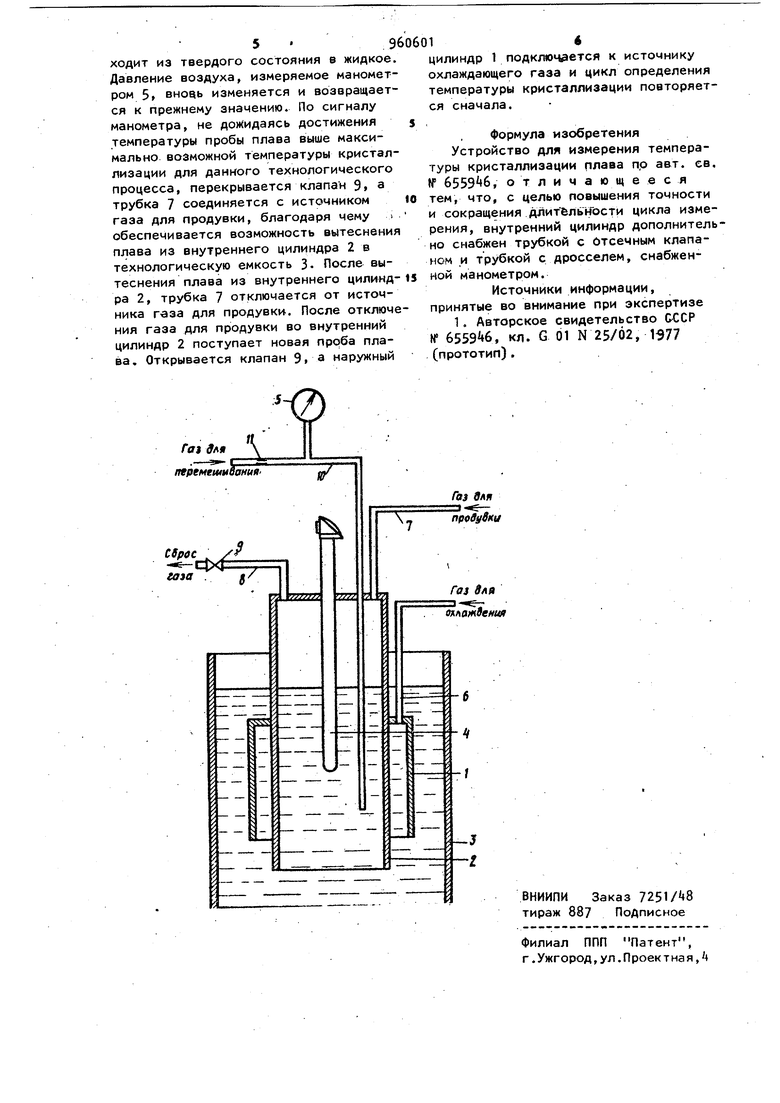

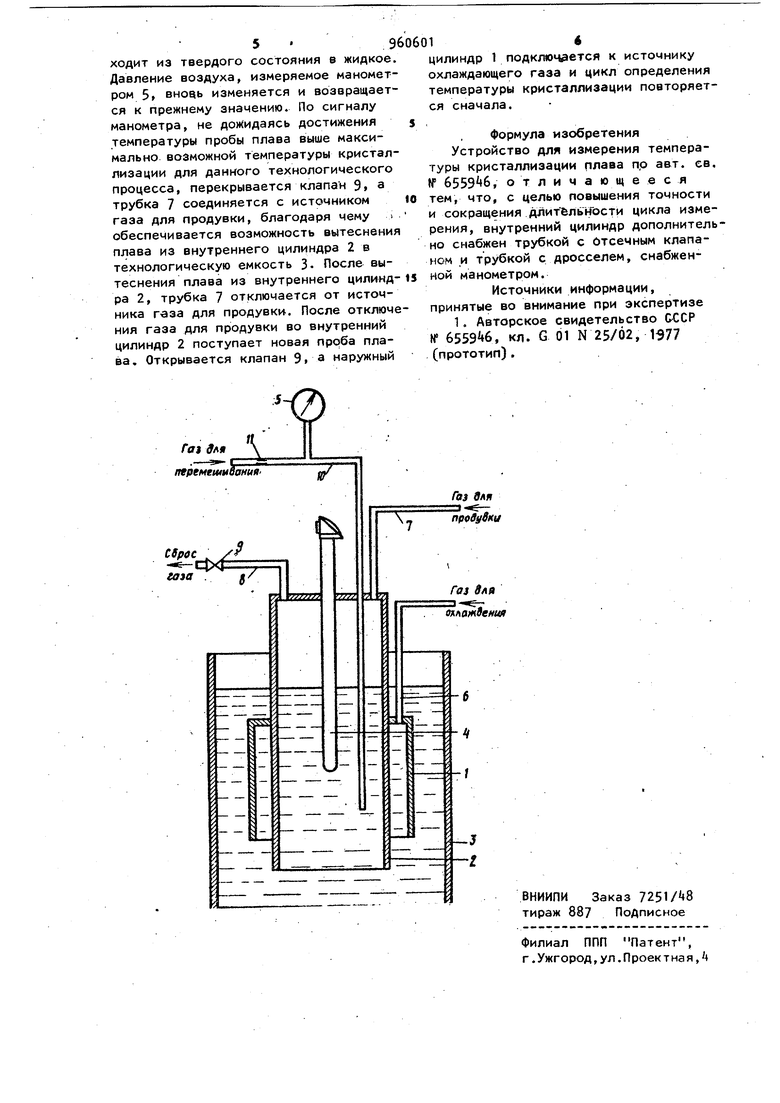

Изобретение относится к средствам контроля параметров технологических процессов и может быть использовано в химической, нефтехимической и фарм цевтической промышленности, в частно сти, для определения температуры кри таллизации плава в производстве аммиачной селитры. . По основному авт. св. № б5596 известно устройство, содержащее пробоотборник, выполненный в виде коаксиальных пустотелых цилиндров, внутренний из которых соединен с источником газа для продувки5 а наружный с источником охлаждающего газа, и термочувствительный элемент, располо женный во внутреннем цилиндре 1 . Недостатками известного устройства являются низкая точность измерения, обусловленная отсутствием четко выраженного горизонтального участка на кривой охлаждения, который соотве моменту кристализации пробы, и большая длительность цикла измерения, обусловленная необходимостью дальнейшего достижения температуры пробы ниже минимально возможной в данном технологическом процессе температуры кристаллизации. Отсутствие горизонтального участка обусловлено неодновременностью кристаллизации пробы во внутреннем цилиндре в следствие неравномерного отвода тепла от кристаллизующейся пробы. Необходимость дальнейшего достижения температуры пробы ниже минимально возможной в данном технологическом процессе температуры кристаллизации обусловлена необходимостью исключения возможных ошибок измерения температуры кристаллизации пробы плава. Целью изобретения является повышение точности измерения температуры кристаллизации и сокращений длительности цикла измерения. Указанная цель достигается тем, что в устройстве, содержащем пробоотборник, выполненный в виде коаксиа ных пустотелых цилиндров, внутренний из которых соединен с источником газа для продувки, а наружный - с источником охлаждающего газа и термочувствительный элемент, расположенный во внутреннем цилиндре, последний дополнительно снабжен трубкой с отсечным клапаном и трубкой с дросселем, снабженной манометром. На чертеже показано устройство, общий вид. Устройство состоит из пробоотборника , выполненного в виде пустотелых коаксиальных цилиндров 1 и 2, погруженных в емкость с плавом 3 термочувствительности элемента k и сигнализиоующего манометра 5. Наружный ци линдр соединен с трубкой 6 подвода охлаждающего газа. Во внутренний цилиндр входит трубка 7 подвода газа для продувки, трубка 8 для сброса газа с отсечным клапаном 9 и трубка 10 подвода газа для перемешивания с дросселем 11 . Манометр 5, соединен с трубкой 10 подачи газа для перемешивания после дросселя 11. Глубина погружения пробоотборника выбирается такой, чтобы полость наружного цилиндра 1 полностью заполнялась плавом. Термочувствительный элемент , находящийся во внутреннем цилиндре 2, должен быть установлен в зоне охлаждения и кристаллизации плава. Трубка 10 подачи газа для перемешивания погружается ниже уровня плава в зону охлаждения и кристаллит зации. Величина давления перемешиваю щегося газа устанавливается с помощь дросселя 11. В исходном состоянии полости внут реннего 2 и наружного 1 цилиндров заполнены плавом. Пробоотборник отключен от источников газа (не показа Устройство работает следующим образом.. . В момент начала цикла измерения наружный цилиндр 1 через трубку 6 со диняется с источником газа для охлаж дения . Плав под действием давления газа вытесняется из наружного цилиид ра 1 в технологичекую емкость 3 и в дальнейшем истечение газа проходит непосредственно в объем технологичес кой емкости 3 с плавом. При этом начинается процесс передачи тепла от пробы плава, находящейся во внутреннем цилиндре 2, к потоку охлаждающего газа. Одноверменно часть воздуха через дроссель 11 по трубке 10 поступает внутрь пробы, находящейся ь цилиндре 2. При этом трубка 7 отклю чена от источника газа для продувки. Воздух, проходя через пробу, перемешивает ее и удаляется по трубке 8 с открытыми клапанами 9.Наличие труЬ ки 8 с открытым клапаном 9 предотвра щает вытеснение пробы плава из внутрс него цилиндра 2 при подаче воздуха на перемешивание. Манометр 5 измеряет постоянную величину давления. Температура пробы плава снижается, что определяется термочувствительным элементом Ц и записывается на диаграммной ленте регистрирующего прибора. Когда температура пробы плава BQ внутреннем цилиндре 2 станет равной температуре кристаллизации, то начнется процесс фазового превращения плава из жидкого состояния в твердое, сопровождающийся выделением тепла. Температура пробы плава во внутреннем цилиндре 2 остается постоянной до полного окончания фазового превращения. Температуре кристаллизации плава соответствует характерный горизонтальный участок на кривой охлаждения, записываемой регистрирующим прибором. В момент фазового перехода манометр 5 фиксирует изменение давления в трубке 10 после дросселя 11 и выдает сигнал на самопишущий прибор, который отмечает на кривой охлаждения момент кристаллизации плава. Благодаря этому, во-первых, четко фиксируется значение температуры, соответствующее температуре кристаллизации, что повышает точность измерения, во-вторых, сокраща ется время цикла измерения, так как исчезает необходимость дальнейшего достижения температуры пробы ниже минимально возможной в данном технологическом процессе температуры кристаллизации. По сигналу манометра, не дожидаясь дальнейшего достижения температуры пробы плава ниже максимально возможной в данном технологическом процессе температуры кристаллизации, подача охлаждающего газа прекращается. Плав из технологической емкости 3 заполняет полость наружного цилиндра 1. За счет тепла, вносимого плавом в полость наружного -цилиндра 1 и вследствие теплообмена между пробоотборником и плавом в технологической емкости 3, обеспечивается разогрев пробы плава во внутреннем цилиндре 2. Плав переходит из твердого состояния в жидкое. Давление воздуха, измеряемое манометром 5 изменяется и возвращается к прежнему значению. По сигналу манометра, не дожидаясь достижения температуры пробы плава выше максимально возможной температуры кристаллизации для данного технологического процесса, перекрывается клапан 9 а трубка 7 соединяется с источником газа для продувки, благодаря чему обеспечивается возможность вытеснения плава из внутреннего цилиндра 2 в технологическую емкость 3. После вытеснения плава из внутреннего цилиндра 2, трубка 7 отключается от источника газа для продувки. После отключения газа для продувки во внутренний цилиндр 2 поступает новая пррба плава. Открывается клапан 9, а наружный

цилиндр 1 подклЮ1 ется к источнику охлаждающего газа и цикл определения температуры кристаллизации повторяется сначала.

Формула изобретения Устройство для измерения температуры кристаллизации плава пр авт. св. № б559 6, отличающееся тем, что, с целью повышения точности и сокращения длиУбльнисти цикла измерения, внутренний цилиндр дополнительно снабжен трубкой с бтсечным клапаном и трубкой с дросселем, снабженной манометром.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР tf , кл. G 01 N 25/02, 1577 (прототип).

rat df.9 у

тремеюнаания

f/

CSpoc /

ttxe

Газ 9ля

Л -пр вувки

Газ 8л я

OKnait(

Авторы

Даты

1982-09-23—Публикация

1981-03-04—Подача