(54) -УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ КРИСТАЛЛИЗАЦИИ ВЕЩЕСТВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения температуры кристаллизации плава | 1979 |

|

SU789715A1 |

| Устройство для определения температуры кристаллизации плава | 1980 |

|

SU922600A1 |

| Устройство для измерения температуры кристаллизации плава | 1981 |

|

SU960601A2 |

| Устройство для определения темпера-ТуРы КРиСТАллизАции | 1979 |

|

SU813218A1 |

| Устройство для измерения температуры кристаллизации веществ | 1979 |

|

SU864083A1 |

| Устройство для определения температуры кристаллизации плава | 1977 |

|

SU655946A1 |

| Устройство для измерения температурыКРиСТАллизАции ВЕщЕСТВ | 1979 |

|

SU851222A1 |

| Устройство для измерения температуры кристаллизации вещества | 1988 |

|

SU1557497A2 |

| Устройство для определения температуры кристаллизации плава | 1981 |

|

SU1073659A1 |

| Устройство для измерения температуры кристаллизации расплавов | 1987 |

|

SU1469409A1 |

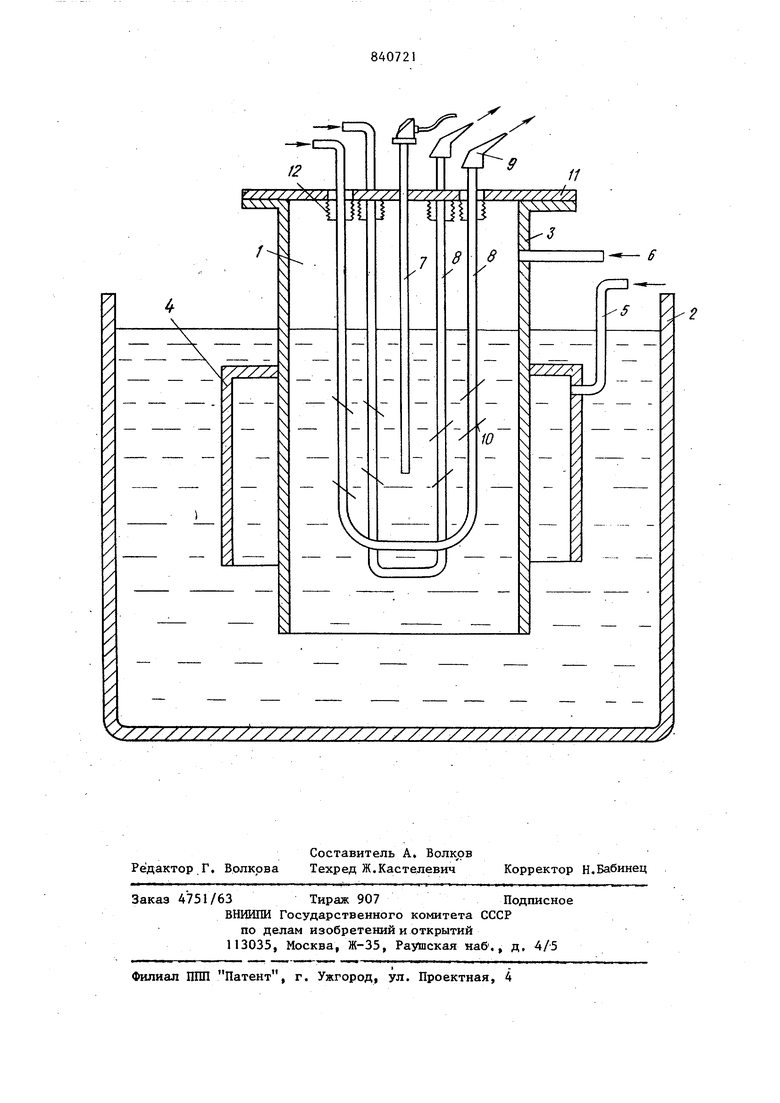

Изобретение относится к средствам контроля параметров технологических процессов и может быть использовано в химической и нефтехимической промышленности, в частности для определения температуры кристаллизации плава в производстве аммиачной селитры. Известно устройство для измерения температуры кристаллизации веществ, снабженное узлом теплоотвода, кото рый выполнен в виде стержня, вмонтированного одним концом в отверстие в стенке кристаплизационной камеры, жестко закреплено кольцо, ось которого параллельна оси стержня П. Однако известная конструкция узла теплоотвода.не обеспечивает быстрый и равномерный отвод тепла из кристаллизационной камеры, кроме того, отличается сложной конструкцией, что обуславливает невысокую точность и надежность. Наиболее близким по технической сущности к предлагаемому является устройство для определения температуры кристаллизации плава, содержащее пробоотборник и термочувствительный элемент, причем пробоотборник выполнен в виде коаксиальнь1х пустотелых цилиндров, внутренний из которых соединен с источником газа для продувки, а наружный - с источником охлаждающего газа, причем термочувствительный элемент расположен во внутреннем цилиндре fZ. Недостатком этого устройства является низкая точность измерения, обусловленная отсутствием явно выраженного горизонтального участка на кривой охлаждения, который соответствует моменту кристаллизации пробы плава, а также больщое время цикла измерения, Кроме того, при отсутствии узла теплоотвода в первую очередь охлаждается и кристаллизуется плав непосредственно возле стенок кристаллизационной камеры, в то время как в зоне вокруг чувствительного элемента плав еще находится в жидком состоянии и продол38жает охлаждаться, т.е. кристаллизация происходит.послойно от стенок - к цен тру. Поэтому участок кривой охлаждения, соответствующий моменту кристаллизации, который теоретически должен иметь вид полочки (отрезок горизонтальной прямой), фактически имеет наклонный вид. Причем чем быстрее произ водить охлаждение пробы плава (от чего в конечном итоге зависит длительность цикла измерения), что этот участок будет короче и иметь больший наклон. Отсутствие четко выраженной кристаллизационной полочки не позволяет точно фиксировать момент кристаллизации, что приводит к погреш ности в определении концентрации плава. Цель изобретения - повышение точно ти измерения температуры кристаллизации и уменьшение цикла измерения. Поставленная цель достигается тем, что узел теплоотвода выполнен в виде V-образных трубок, снабженным попереч ными ребрами и укрепленных во фланце, расположенном на верхней части внутре него цилиндра, с помощью уплотняющих узлов, допускаюашх свободное перемещение трубок в горизонтальной и вертикальной плоскостях, причем один -конец трубок подключен к источнику охлаждающего воздуха, а на другом установлены сопла. На чертеже схематично представлено устройство для определения темпера туры кристаллизации вещества. Пробоотборник 1 погружен в емкость с плавом 2, Пробоотборник выполнен в виде соосно расположенных внутреннего 3 и наружного 4 пустотелых цилиндров. Наружный цилиндр снабжен трубками 5 для подвода охлаждающего газа, а внутрешшй - трубкой; 6 для под вода газа для продувки.Во внутреннем цилиндре расположен термочувствительны элемент 7, например малоинерционная термопара. KpojMe того, во внутреннем цилиндре располагается узел теплоотвода, выполненный в виде нескольких изогнутых трубок 8, снабженных сопла, ми 9и ребрами 10. Трубки укреплены во фланце 11 с помощью уплотняющихся узлов 12, например сильфонов. Устройство работает следующим обра зом. Наружный цинидр 4 через трубку 5 соединяется с источником охлаждающего газа. Плав под действием давления газа вытесняется из наружного цилиндра 4 в емкость 2 и в дальнейшем истече-, ние охлаждающего газа происходит непосредственно в объеме емкости 2 с плавом. При этом начинается процесс передачи тепла от пробы плава, находящейся во внутреннем цилиндре 3 к потоку охлаждающего газа. Одновременно охлаждающий газ в виде пульсирующего потока подается в трубки 8. Газ, проходя по трубкам забирает тепло от плава в непосредственной близости от термочувствительного элемента. На других концах трубок находятся сопла 9, выходя из которых охлаждающий газ создает импульсы реактивной тяги. В связи с тем, что трубки 9 укреплены во фланце 1 1 с помощью сильфонов 12, они обладают свободой перемещения в вертикальной и горизонтальной плоскостях. Под действием импульсов реактивной тяги трубки колебаются, обеспечивая равномерное перемешивание плава внутри цилиндра 3. Ребра 10 способствуют более интенсивному перемешиванию. Колебания трубок 8 происходят в различных плоскостях, в связи с расположением сопла 9. Таким образом, узел теплоотвода выполняет одновременно две функции т.е. охлаждение плава и его перемешивание. Температура охлаждаемой пробы измеряется термочувствительным элементом 8 и записывается на диаграммной, ленте регистрирующего прибора. Устройство позволяет получить температурно-однородную среду во внутреннем цилиндре 3, вследствие применения узла теплоотвода, который обеспечивает перемешивание плава и ускоряет его охлаждение. Таким образом, кристаллизация плава происходит одновременно во всем объеме цилиндра 3. Это позволяет получить строго горизонтальную и достаточно продолжительную полочку на кривой охлаждения. При понижении температуре ниже температуры кристаллизация прекращается подача охлаждающего газа в полость наружного цилиндра 4 и в трубки 8 узла теплоотвода. Наружный цилиндр 4 заполняется плавом из емкости 2 и происходит разогрев и раскристаллизация пробы плава в полости внутреннего цилиндра 3. При повышении температуры плава вьше температуры кристаллизации в полость внутреннего цилиндра 3 через грубку 6 подается газ для продувки, 5.8 под действием которого jinaB вытесняется в емкость 2 и на смену ему постует новая проба плава, после этого весь цикл измерения повторяется. Активный режим охлаждения и кристаллизации позволяет увеличить скорость охлаждения плава до максимально допустимого значения, при котором длительность полочки будет достаточ на для срабатывания устройства управ ления датчиком. Таким образом, применение предлагаемого устройства позволяет сократить цикл измерения за счет сокращения времени кристаллизации пробы и повысить точность измерения за счет получения более четко выраженной по IOЧки на кривой кристаллизации. Использование устройства при авто матизации производства аммиачной селитры дает экономический эффект порядка 25 тыс.руб. в год на одной технологической линий. Формула изобретения Устройство для определения температуры кристаллизации веществ, сос1тоящее из пробоотборника, выполненного в виде коаксиальных пустотелых цилиндров, внутренний из которых соединен с источником воздуха для продувки, а наружный - с источдансом охлаждающего воздуха, узла тештоотвода, размещенного в кристаллизационной камере и термочувствительного элемента. отличающееся тем, что, с целью повышени-я быстродействия и точности измерения, узел тепдоотвода выполнен в виде У-образ 1влх трубо-к, снабженнь1х поперечныйи ребраш{ и укрепленных во фланце, распол егаюм на верхней части внутреннего цяяин а с помощью уплотняющих узлов, допускающих свободное перемещение трубок в горизонтальной и вертикальной плоскосг тях, причем один конец трубок подключен к источнику охлаждающего воздуха « а на другом установлены сопла. Источники информал1 ш, принятые во внимание экспертизе 1,Авторское свидетельство СССР № 579568, кл. С О N 1/06, 1977. 2,Авторское свидтегеьсрво СССР по заявке № 2475305/18-25, кл. G 01 N 25/02, 20.10,77 (прототип).

Авторы

Даты

1981-06-23—Публикация

1979-08-06—Подача