(54j ПРЕСС ДЛЯ УПЛОТНЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ

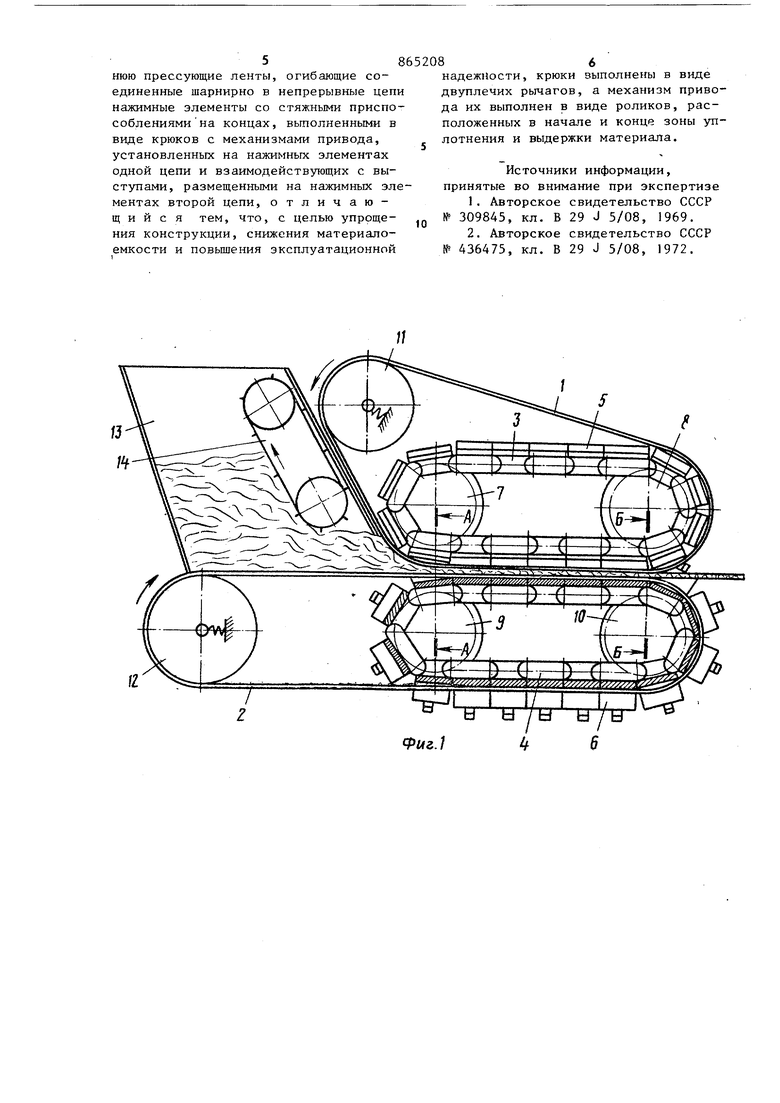

Изобретение относится к сельскому хозяйству, в частности к прессам для уплотнения волокнистых материалов. Известен пресс для уплотнения волокнистых материалов, включающий верх нюю и нижнюю прессующие ленты, огибающие нажимные элементы, выполненные в виде непрерывных цепей Tl. Недостатком указанного устоойства является большая материалоемкость и сложность конструкции. Наиболее близким к предлагаемому является пресс для уплотнения волокнистых материалов, включающий верхню и нижнюю прессующие ленты, огибающие соединенные щарнирно в непрерывные цепи нажимные элементы со стяжными приспособлениями на концах,выполненными в виде крюков с механизмами при вода, установленных на нажимных элементах одной цепи и взаимодействующи с выступами, размещенными на нажимны элементах второй цепи 127Недостатком указанного пресса является сложность конструкции и низкая эксплуатационная надежность. Цель изобретения - упрощение конструкции, снижение материалоемкости и повышение эксплуатационной надежности. Указанная цель достигается тем, что крюки выполнены в виде двуплечих рычагов, а механизм привода их вьшолнен в виде роликов, расположенных в начале и конце зоны уплотнения и выдержки материала. На фиг. 1 изображен пресс для уплотнения волокнистых материалов, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Пресс для уплотнения волокнистых материалов включает верхнюю 1 и нижнюю 2 прессующие ленты, огибающие соединенные шарнирно в непрерывные цепи 3 и 4 нажимные элементы 5 и 6. Верхняя 3 и нижняя 4 непрерывные цепи надеты на барабаны 7, 8 и 9, 10 соответственно и проводятся ими в движение. Бесконечные прессунлцие ленты огибают непрерывные цепи и поддерживаются барабанами 11 и 12,.„Над нижней прессующей лентой установлен приемный бункер 13 с дозировочным устройством 14.

Каждый нажимной элемент 6 нижней непрерывной цепи 4 на обоих концах имеет двуплечие рычаги 15 (фиг. 2), установленные на осях 16, параллельных направлению движения непрерывной цепи. Одно плечо рычага имеет зацеп 7, взаимодействующий с выступом на нажимном элементе 5 верхней непрерывной цепи 3.

I В начале зоны уплотнения и выдержки материала под давлением по обе стороны непрерывных цепей установлены ролики 19 (фиг. 2), взаимодействующие с плечом рычага 15, имеющим зацеп 17 для ввода последнего в зацепление с выступом 18 на нажимном элементе 5 верхней непрерывной цепи 3. В конце зоны по обе стороны непрерывных цепей установлены ролики 20 (фиг. З) взаимодействующие с противоположным плечом рычага 15 для вывода зацепа 17 из зацепления с выступом 18 на нажимном элементе 5 верхней непрерывной цепи 3.

Барабаны 7-10 имеют звездочки 21, служащие для привода непрерывных цепец 3 и 4. Вращение барабанов синхронизированно таким образом, чтобы в зоне уплотнения и вьщержки материала nofs, давлением нажимные элементы 5 верхней непрерывной цепи 3 находились бы строго над нажимными элементами 6 нижней непрерывной цепи 4, для совпадения выступов 18 с зацепами 17 рычагов 15. Цилиндрическая часть барабанов 7-10 опирается на башмаки 5 и б, создавая необходимое усилие для уплотнения материала в начале и конце зоны уплотнения и выдержки материала под давлением.

Пресс для уплотнения волокнистых материалов работает следующим образом

Подлежащий уплотнению материал из приемного бункера 13 нижней прессующей лентой 2 транспортируется к началу зоны уплотнения и выдержки материала под давлением. Толщина слоя материала при этом ограничивается дозирующим устройством 14. В начале зоны материал захватывается верхней прессующей лентой и увлекается в зазор между нижней и верхней прессующими

лентами. Величина этого зазора ограничена расстоянием между барабанами 7 и 9 . В зазоре материал уплотняется. Одновременно под действием роликов 19 зацепы 17 рычагов 15 входят в зацепление с выступами 18 нажимных элементов 5 верхней непрерывной цепи 3, обеспечивая соединения нажимных элементов верхней 3 и нижней 4 непрерывных цепей, чем обеспечивается выдержка материала под давлением, необходимая для релаксации в нем напряжений. Время выдержки зависит от .расстояния между парами барабанов 7, 9 и 8, 10, т.е. определяется длиной зоны уплотнения и вьщержки материала под давлением и скоростью движения непрерывных цепей. После соединения нажимных элементов верхней 3 и нижней 4 непрерывных цепей на выходе соединенных нажимных элементов из-под

пары барабанов 7 и 9 материал между лентами J и 2 упруго расширяется, зазоры между зацепами 17 крюков 15 и выступами 18 на нажимных элементах 5 верхней непрерывной цеци 3 выбираются, что приводит к надежному соединению нажимных элементов верхней и нижней непрерывных цепей. В конце участка уплотнения и выдержки материала под давлением материал сжимается на небольшую величину (за счет упругости) в зазоре между барабанами 8 и 10, одновременно ролики 20 воздействуют на нижнее плечо рычагов 15, выводят зацепы 17 из зацепления с выступами 18 на нг1жимных элементах Z верхней непрерывной цепи 3, разъединяя нажимные элементы верхней 3 и нижней 4 непрерывных цепей. Уплотненный материал

O выводится из пресса непрерывной лентой.

Отсутствие индивидуального привода каждого крюка стяжного приспособления значительно упрощает конструкцию пресса и увеличивает его эксплуатационную надежность.

Пресс по предлагаемому изобретению позволяет значительно снизить энергозатраты напроцесс уплотнения

0 кормов, по сравнению с применяемыми в настоящее время прессами с кольцевыми матрицами, позволяет получать брикеты достаточной прочности, но невысокой плотности, что важно при

5 скармливании таких брикетов животным. Формула изобретения

Пресс для уплотнения волокнистьпх материалов, включающий верхнюю и нижнюю прессующие ленты, огибающие соединенные шарнирно в непрерывные цепи нажимные элементы со стяжными приспособлениями на концах, вьтолненными в виде крюков с механизмами привода, установленных на нажимных элементах одной цепи и взаимодействутощих с выступами, размещенными на нажимных элементах второй цепи, отличающийся тем, что, с целью упрощения конструкции, снижения материалоемкости и повышения эксплуатационной

надежности, крюки выполнены в виде двуплечих рычагов, а механизм привода их выполнен в виде роликов, расположенных в начале и конце зоны уплотнения и выдержки материала.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 309845, кл. В 29 J 5/08, 1969.

П

го

21

/7

Авторы

Даты

1981-09-23—Публикация

1980-04-08—Подача