1

Изобретение относится к области химического машиностроения и, в частности, к устройствам для расфасовки сыпучих материалов в металлические барабаны.

Известные устройства для расфасовки сыпучих материалов в металлические барабаны содержат последовательно установленные конвейер, рольганг, загрузочный бункер с виброузлом и шибером, дозатор, связанный с лопастным питателем, подъемным столом и узлом подачи барабанов.

Отличие предлагаемого устройства от известного заключается в том, что конвейер выполнен с трехлепестковыми подпружиненными зацепами, которые взаимодействуют с упорами, расположенными на раме конвейера, а к подъемному столу подсоединен узел завальцовки крышек барабана, выполненный из центрирующего конуса и закатного элемента, смонтированных на подвижной раме с узлом продольного и вертикального перемещения. Закатной элемент может быть выполнен из вращающегося корпуса с прижимными роликами и разжимными узлами, взаимодействующими с наконечником, подсоединенным к пневмоцилиндру. Такая конструкция повыщает эффективность устройства и облегчает его эксплуатацию.

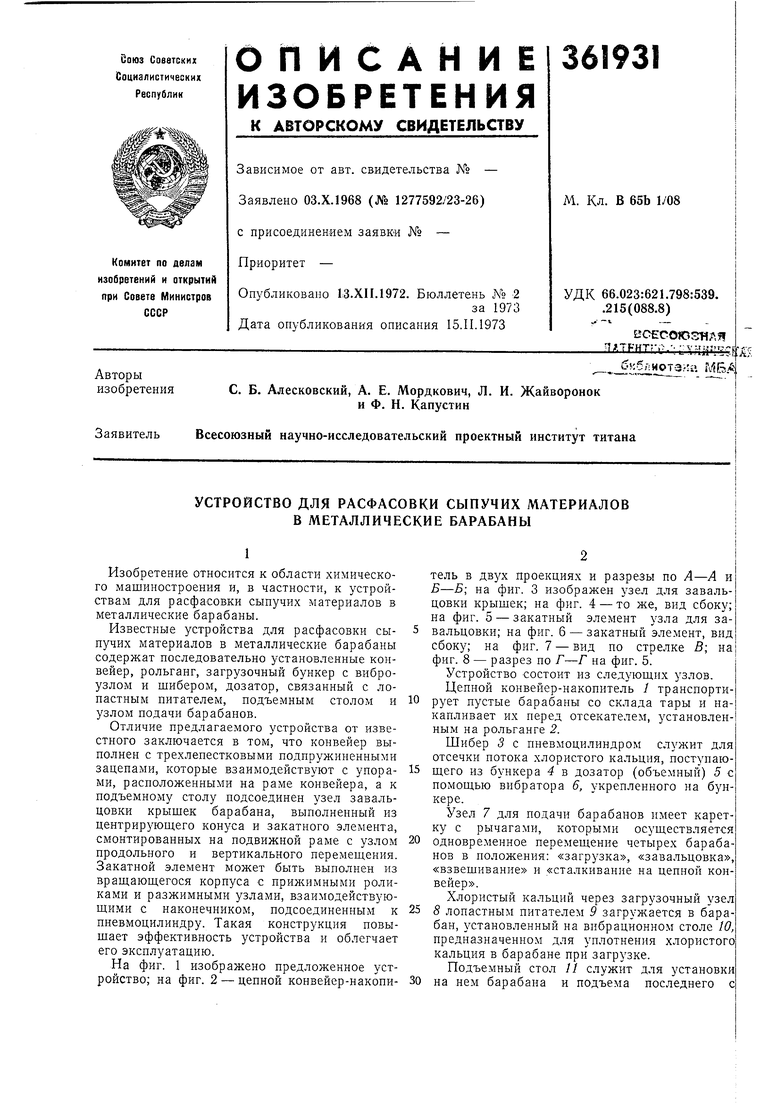

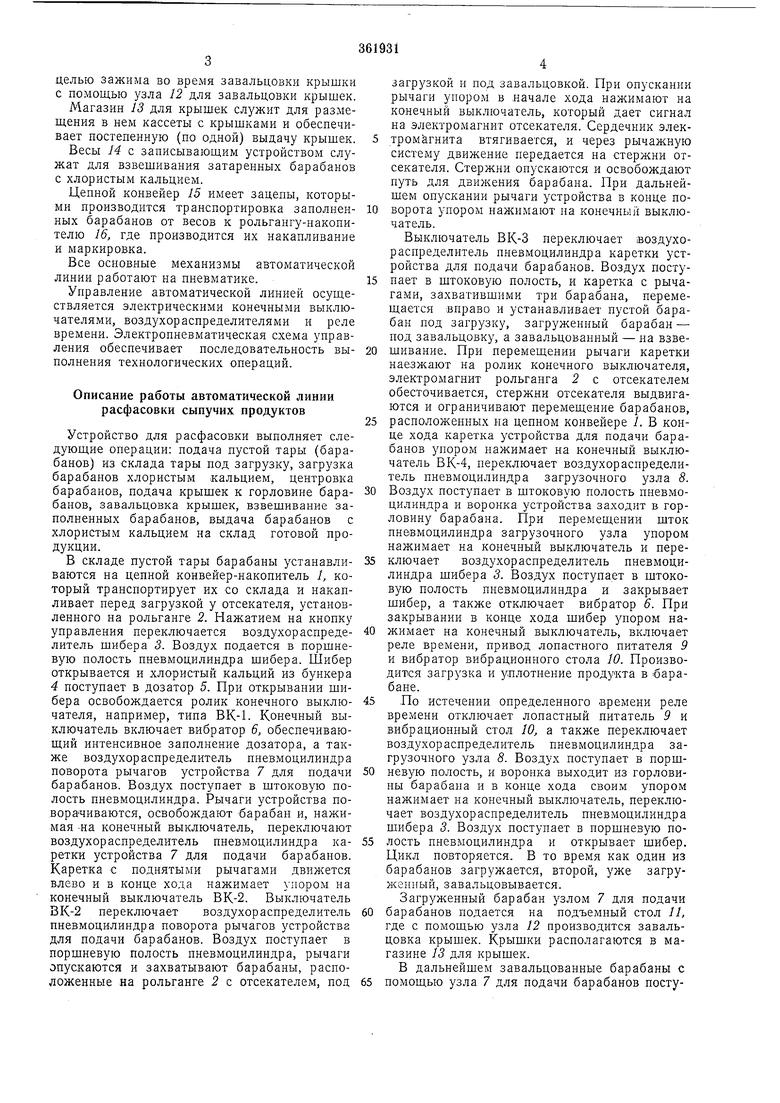

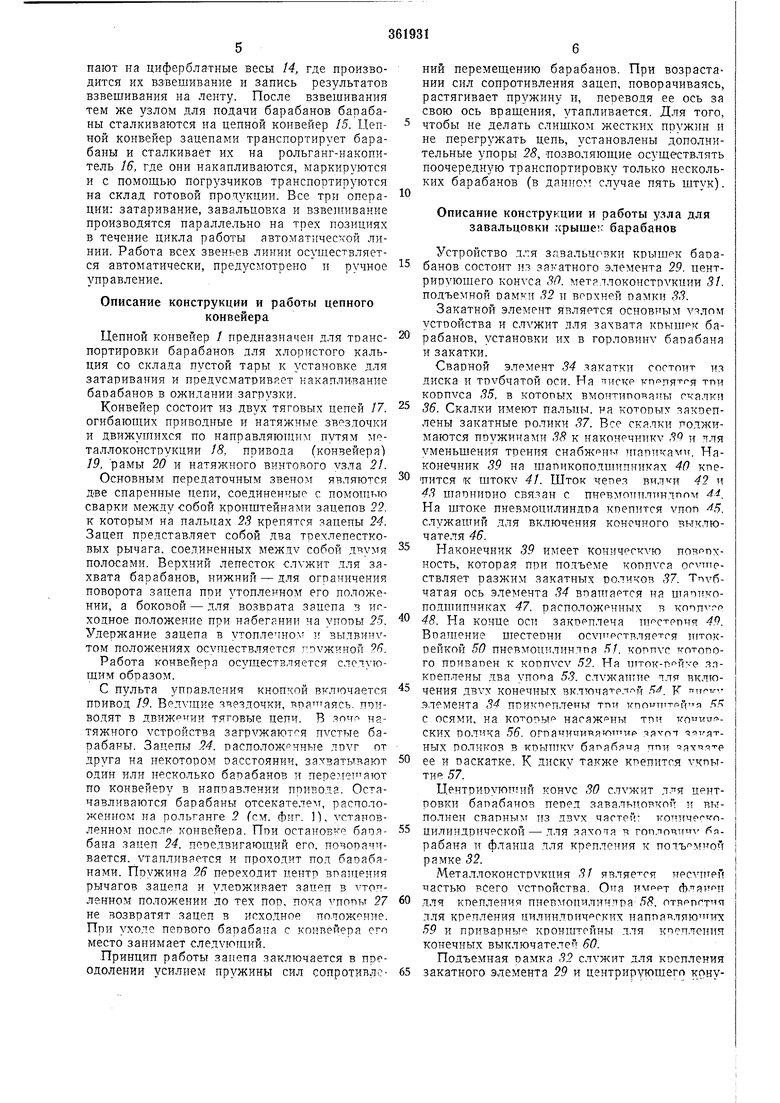

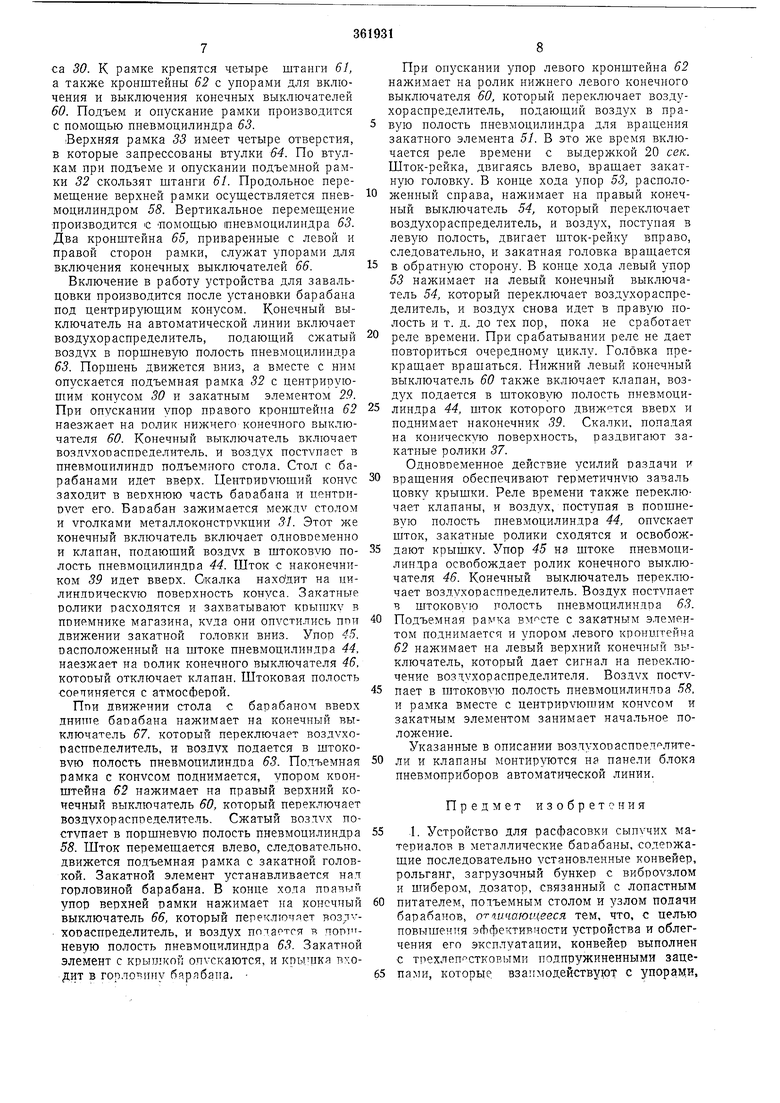

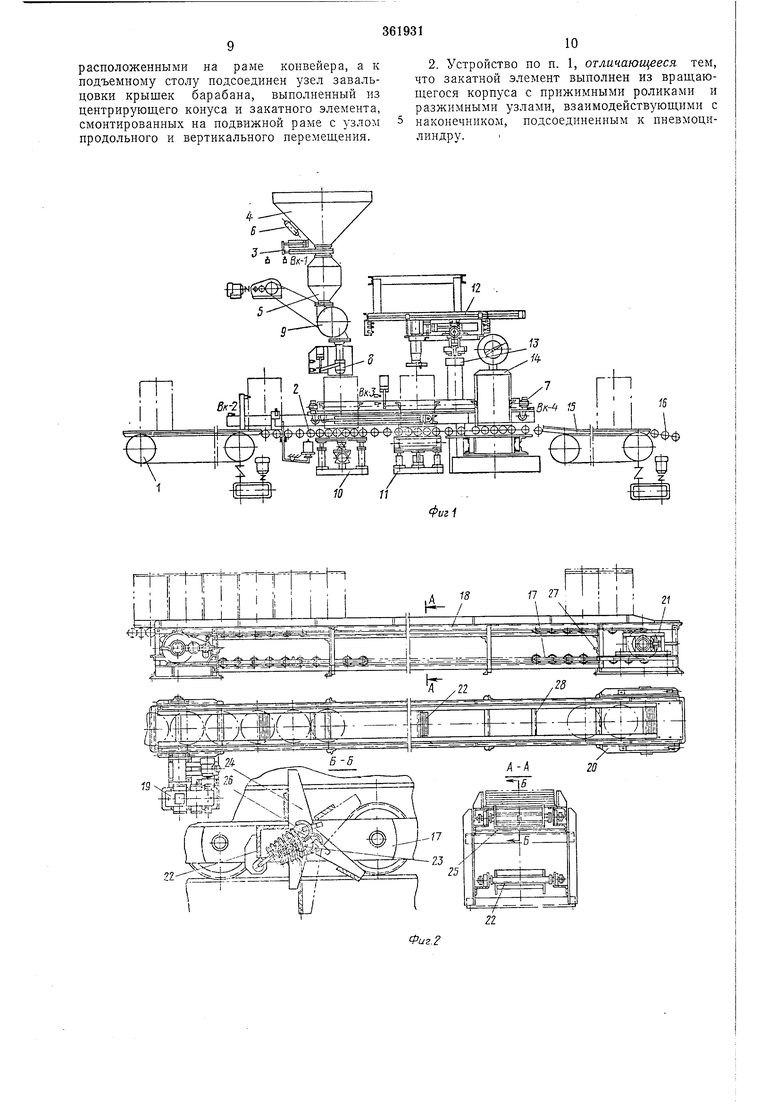

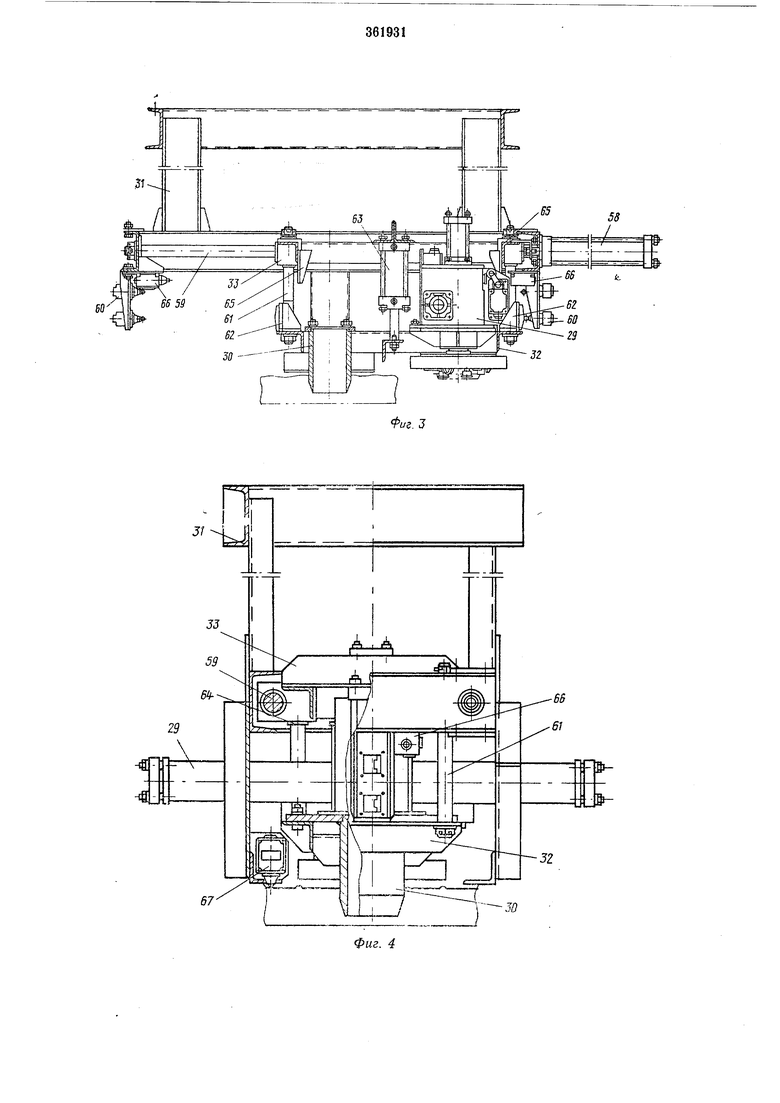

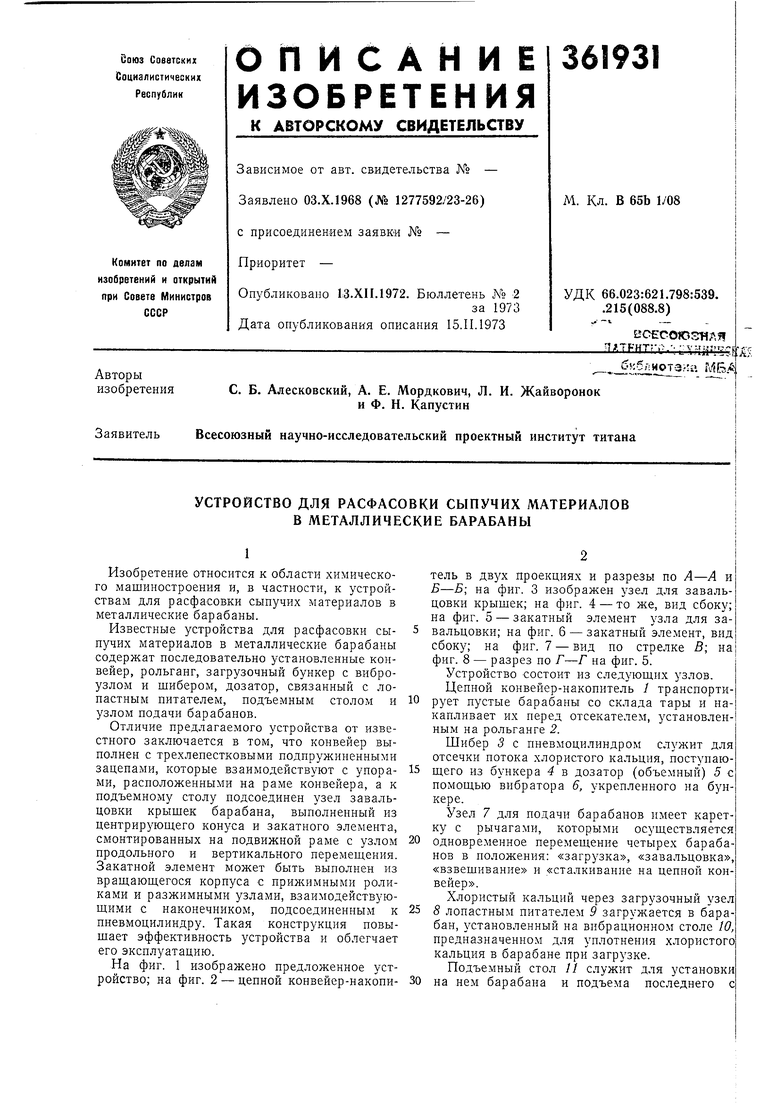

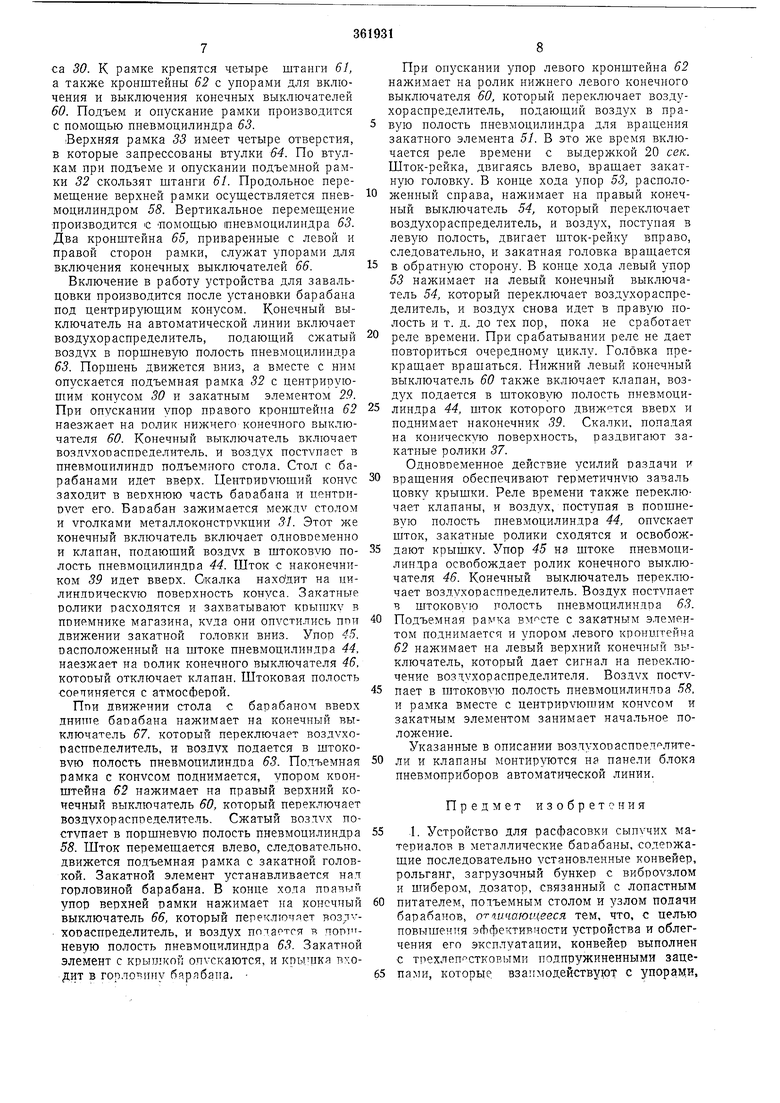

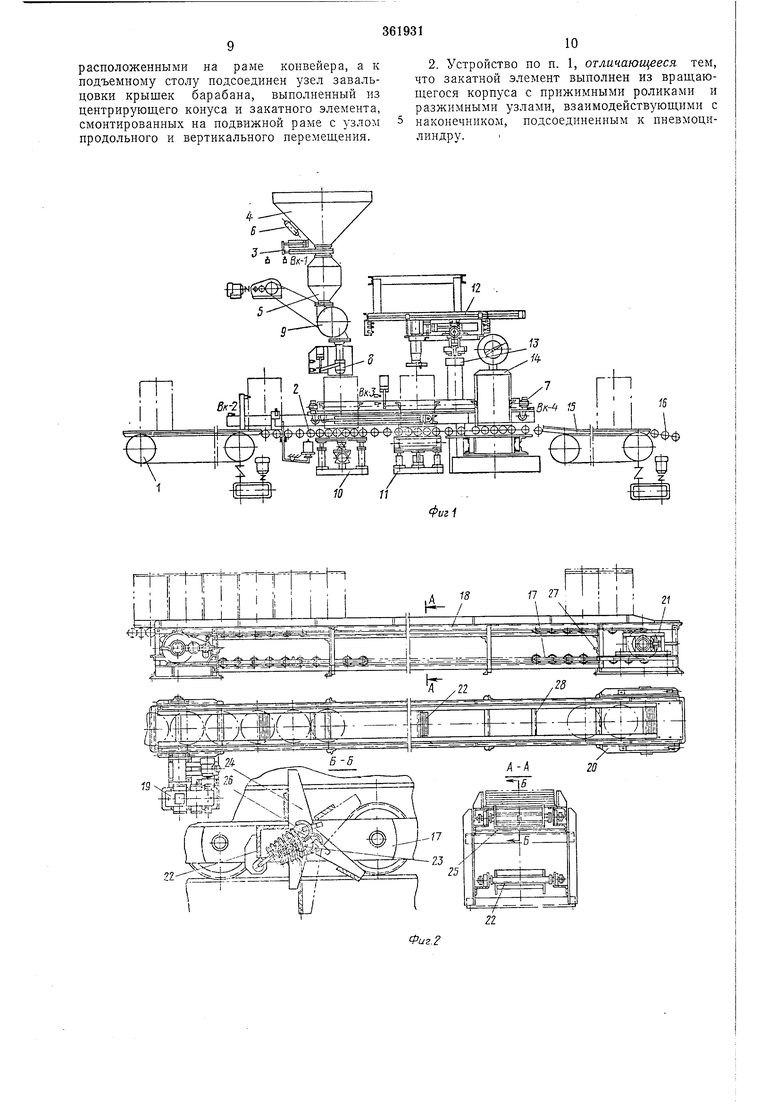

На фиг. 1 изображено предложенное устройство; на фиг. 2 - цепной конвейер-накопитель в двух проекциях и разрезы по Л-А и Б-Б; на фиг. 3 изображен узел для завальцовки крышек; на фиг. 4 - то же, вид сбоку; на фиг. 5 - закатный элемент узла для завальцовки; на фиг. 6 - закатный элемент, вид| сбоку; на фиг. 7 - вид по стрелке В; на| фиг. 8 - разрез по Г-Г на фиг. 5.i

Устройство состоит из следующих узлов. | Цепной конвейер-накопитель 1 транспортирует пустые барабаны со склада тары и накапливает их перед отсекателем, установленным на рольганге 2.

Шибер 5 с пневмоцилиндром служит для отсечки потока хлористого кальция, поступающего из бункера 4 в дозатор (объемный) 5 с помощью вибратора 6, укрепленного на бункере.I

Узел 7 для подачи барабанов имеет каретку с рычагами, которыми осуществляется одновременное перемещение четырех барабанов в ноложения: «загрузка, «завальцовка, «взвешивание и «сталкивание на цепной конвейер. Хлористый кальций через загрузочный узел

8 лопастным питателем 9 загружается в барабан, установленный на вибрационном столе 10, предназначенном для уплотнения хлористого кальция в барабане при загрузке. Подъемный стол // служит для установки

на нем барабана и подъема последнего с целью зажима во время завальцовки крышки с помощью узла 12 для завальцовки крышек. Магазин 13 для крышек служит для размещения в нем кассеты с крыщками и обеснечивает постепенную (по одной) выдачу крыщек. Весы 14 с записывающим устройством служат для взвешивания затаренных барабанов с хлористым кальцием. Цепной конвейер 15 имеет зацепы, которыми производится транспортировка заполненных барабанов от весов к рольгангу-накопителю 16, где производится их накапливание и маркировка. Все основные механизмы автоматической линии работают на пневматике. Управление автоматической линией осуществляется электрическими конечными выключателями, воздухораспределителями и реле времени. Электропневматическая схема управления обеспечивает последовательность выполнения технологических операций. Описание работы автоматической линии расфасовки сыпучих продуктов Устройство для расфасовки выполняет следующие операции: подача пустой тары (барабанов) из склада тары под загрузку, загрузка барабанов хлористым кальцием, центровка барабанов, подача крышек к горловине барабанов, завальцовка крышек, взвешивание заполненных барабанов, выдача барабанов с хлористым кальцием на склад готовой продукции. В складе пустой тары барабаны устанавлиБаются на цепной конвейер-накопитель 1, который транспортирует их со склада и накапливает перед загрузкой у отсекателя, установленного на рольганге 2. Нажатием на кнопку управления переключается воздухораспределитель шибера 3. Воздух подается в поршневую полость пневмоцилиндра шибера. Шибер открывается и хлористый кальций из бункера 4 поступает в дозатор 5. При открывании шибера освобождается ролик конечного выключателя, например, типа ВК-1. Конечный выключатель включает вибратор 6, обеспечивающий интенсивное заполнение дозатора, а также воздухораспределитель пневмоцилиндра поворота рычагов устройства 7 для подачи барабанов. Воздух поступает в штоковую полость пневмоцилиндра. Рычаги устройства поворачиваются, освобождают барабан и, нажимая -на конечный выключатель, переключают воздухораспределитель пневмоцилиндра каретки устройства 7 для подачи барабанов. Каретка с поднятыми рычагами движется влево и в конце хода нажимает упором на конечный выключатель ВК-2. Выключатель ВК-2 переключает воздухораспределитель пневмоцилиндра поворота рычагов устройства для подачи барабанов. Воздух поступает в поршневую полость пневмоцилиндра, рычаги опускаются и захватывают барабаны, расположенные на рольганге 2 с отсекателем, под загрузкой и под завальцовкой. При опускании рычаги упором в начале хода нажимают на конечный выключатель, который дает сигнал на электромагнит отсекателя. Сердечник электромагнита втягивается, и через рычажную систему движение передается на стержни отсекателя. Стержни опускаются и освобождают путь для движения барабана. При дальнейшем опускании рычаги устройства в конце поворота упором нажимают на конечный выключатель. Выключатель ВК-3 переключает .воздухораснределитель пневмоцилиндра каретки устройства для подачи барабанов. Воздух поступает в штоковую полость, и каретка с рычагами, захватившими три барабана, перемещается -вправо и устанавливает пустой барабан под загрузку, загруженный барабан - под завальцовку, а завальцованный - па взвешивание. При перемещении рычаги каретки наезжают на ролик конечного выключателя, электромагнит рольганга 2 с отсекателем обесточивается, стержни отсекателя выдвигаются и ограничивают перемещение барабанов, расположенных на цепном конвейере ). В конце хода каретка устройства для подачи барабанов упором нажимает на конечный выключатель ВК-4, переключает воздухораспределитель пневмоцилиндра загрузочного узла 8. Воздух поступает в штоковую полость пневмоцилиндра и воронка устройства заходит в горловину барабана. При перемещепии шток пневмоцилиндра загрузочного узла упором нажимает на конечный выключатель и переключает воздухораспределитель пневмоцилиндра шибера 3. Воздух поступает в штоковую полость пневмоцилиндра и закрывает шибер, а также отключает вибратор 6. При закрывании в конце хода шибер упором нажимает на конечный выключатель, включает реле времени, привод лопастного питателя 9 и вибратор вибрационного стола 10. Производится загрузка и уплотнение продукта в барабане. По истечении определенного времени реле времени отключает лопастный питатель 9 и вибрационный стол 10, а также переключает воздухораспределитель пневмоцилиндра загрузочного узла 8. Воздух поступает в поршневую полость, и воронка выходит из горловины барабана и в конце хода своим упором нажимает на конечный выключатель, переключает воздухораспределитель пневмоцилиндра шибера 3. Воздух поступает в поршневую полость пневмоцилиндра и открывает шибер. Цикл повторяется. В то время как один из барабанов загружается, второй, уже загруженный, завальцовывается. Загруженный барабан узлом 7 для подачи барабанов подается на подъемный стол 11, где с помощью узла 12 производится завальцовка крышек. Крышки располагаются в магазине 13 для крыщек. В дальнейшем завальцованные барабаны с помощью узла 7 для подачи барабанов поступают на циферблатные весы 14, где производится их взвешивание и запись результатов взвешивания на ленту. После взвешивания тем же узлом для подачи барабанов барабаны сталкиваются на цепной конвейер 15. Цепной конвейер зацепами транспортирует барабаны и сталкивает их на рольганг-накопитель 16, где они накапливаются, маркируются и с помошью погрузчиков транспортируются на склад готовой продукции. Все трп операции: затаривание, завальцовка и взвешивание производятся параллельно на трех позициях в течение цикла работы автоматической линии. Работа всех звеньев линии осушествляется автоматически, предусмотрено и ручное управление.

Описание конструкции и работы цепного конвейера

Цепной конвейер / предназначен для транспортировки барабанов для хлористого кальция со склада пустой тары к установке для затаривания и предусматривает накапливание баоабанов в ожидании загрузки.

Конвейер состоит из двух тяговых цепей 17. огибающих приводные и натяжные звездочки и движущихся по направляющим путям металлоконструкции 18, привода (конвейера) 19, рамы 20 и натяжного винтового узла 21.

Основным передаточным звеном являются две спаренные цепи, соединенные с помощью сварки между собой кронштейнами зацепов 22. к которым на пальцах 23 крепятся зацепы 24. Зацеп представляет собой два трехлепестковых рычага, соединенных между собой двумя полосами. Верхний лепесток СЛУЖИТ для захвата барабанов, нижний - для ограничения поворота зацена при утопленном его положении, а боковой-для возврата зэнепа в исходное положение при набегании на унооы 25. Удержание зацепа в утоплечном и ВЫДВИНУТОМ положениях осуществляется ГОУЖИНОН 26.

Работа конвейера осуществляется следующим образом.

С пульта уппавления кнопкой включается ппивод 19. Ведущие звездочки, впатттаясъ, приводят в движриии тяговые цепи. В ялч-: натяжного устройства загружаются пустые барабаны. Зацепы 24. располож нные дпуг от друга на некотором оасстоянии, захватывают один или несколько барабанов и по конвейеру в наппавлении привода. Останавливаются барабаны отсекателе т, расположенном на рольганге 2 Сем. фиг. ), установленном после конвейера. Пои остановке баоябана зацеп 24, пеоедвигаюпдий его. поворачивается, утапливается и прохо.дит под бапабянами. Пружина 26 переходит центр впащения рычагов зацепа и удерживает запей в утопленном положении до тех пор, пока УПОПЫ 27 не возвратят зацеп в исходное нолож:ние. При уходе певвого барабана с конвейера cm место занимает следующий.

Принцип работы запепа заключается в преодолении усилием пружины сил сопротивлений перемещению барабанов. При возрастании сил сопротивления зацеп, поворачиваясь, растягивает пружину и, переводя ее ось за свою ось вращения, утапливается. Для того,

чтобы не делать слишком жестких пружин и не перегружать цепь, установлены дополнительные упоры 28, позволяющие осуществлять поочередную транспортировку только нескольких барабанов (в данно т пять ШТУК).

Описание конструкции и работы узла для завальцовки крышек барабанов

Устройство д.чя зя.вальцовкн крышек баоабанов состоит из закатного элемента 29. центрирующего конУса 30. мeтяллoкoнcтDVKции 31. подъемной оамки 32 и верхней рамки 33.

Закатной элемент является основным УЗЛОМ устройства и СЛУЖИТ для захвата КРЫШЕК барабанов, установки их в горловину барабана и закатки.

Сварной элемент 34 закатки состоит из диска и трубчатой оси. На писке кпопят я тли корпуса 35, в КОТОРЫХ вмонтипопатты скалкт

36. Скалки имеют пальиы. на которых закреплены закатные ролики 37. Все скалки поджимаются пружинами 38 к наконечнику 39 и пля уменьшения трения снабж ны нтариками. Наконечник 39 на шарикоподпщпниках 40 кре1ПИТСЯ к ШТОКУ 41. Шток чепез 42 и 43 птарнирно связан с пневмонттлттндлпм . На штоке пневмоцилиндра крепится УПОР , служащий для включения конечного выключателя 46.

Наконечник 39 имеет коническую поверхность, которая при подъеме корпуса осушр. ствляет разжим закатных роликов 37. Тпубчатая ось элемента 34 враптается на шарикоподшипниках 47. расположениых в КОРП.-Р

48. На конце оси закреплена шестерня 49. Вращение шестерни осутпрствляетя 1птокрейкой 50 пневмонилиндря 5/. КОРПУС КОТОРОГО привапен к КОРПУСУ 52. На тпток-п й -е зякреплены два упора 53. служащие пля включения ДВУХ конечных включателями 5. К элемента 34 прикреплены тпч кроиттттргя 5 с осями, на KOTOPbTf насажаны ТРИ ,ски.х ролика 55. ограничит яютт1т;гр ч т ятных роликов в КРЫШКУ баг абячя пптт

ее и раскатке. К диску также крепится УКЛЬТтие 57.

Центрируюптий КОНУС 30 СЛУЖИТ для центровки барабанов перед завальцовкоп и выполнен CBapHbtivT TI3 ДВУХ чястрн: коттическпцилиндрической - для захогтя в голлови х бярабана и фланца для крепления к потъ мной рамке 32.

Металлоконструкция 31 являемся несл-шей частью всего устройства. Она имррт

для крепления пневмоцилиндра 5Я. птврлст я для крепления ЦИЛИНДРИЧЕСКИХ направляюпгих 59 и приварньтр кронштейны для крепления конечных выключателей 60.

Подъемная рамка 32 СЛУЖИТ для крепления

закатного элемента 29 и центрирующего конуса 30. К рамке крепятся четыре штанги 61, а также кронштейны 62 с упорами для включения и выключения конечных выключателей 60. Подъем и опускание рамки производится с помощью пневмоцилиндра 63.

Верхняя рамка 33 имеет четыре отверстия, в которые запрессованы втулки 64. По втулкам при подъеме и опускании подъемной рамки 32 скользят штанги 61. Продольное перемещение верхней рамки осуществляется пневмоцилиндром 58. Вертикальное перемещение производится 1C ПОМОЩЬЮ иневмоцилиндра 63. Два кронштейна 65, приваренные с левой и правой сторон рамки, служат упорами для включения конечных выключателей 66.

Включение в работу устройства для завальцовки производится после установки барабана под центрирующим конусом. Конечный выключатель на автоматической линии включает воздухораспределитель, подающий сжатый воздух в поршневую полость пневмодилиндра 63. Поршень движется вниз, а вместе с ним опускается подъемная рамка 32 с центрируюпшм конусом 30 и закатным элементом 29. При опускании упор правого кронштейна 62 наезжает на ролик нижнего конечного выключателя 60. Конечный выключатель включает воздухооаспределитель. и воздух поступает в пневмоцилиндо подъемного стола. Стол с барабанами идет вверх. Центоиоуюший конус заходит в верхнюю часть баоабана и пентрнрует его. Барабан зажимается столом и уголками металлоконструкции 31. Этот же конечный включатель включает одновременно и клапан, подающий ВОЗДУХ в ШТОКОВУЮ полость пневмоцилиндра 44. Шток с наконечником 39 идет вверх. Окалка находит на цилиндрическую поверхность конуса. Закатные ролики расходятся и захватывают КРЫШКУ в приемнике магазина, куда они ОПУСТИЛИСЬ ппн движении закатной головки вниз. Упор 45. расположенный на штоке пневмоцилиндра 44, наезжает на РОЛИК конечного выключателя 46, КОТОРЫЙ отключает клапан. Штоковая полость соеттиняется с атмосферой.

ПРИ движении стола с барабаном вверх днише барабана нажимает на конечный выключатель 67, который переключает воздухораспределитель, и ВОЗДУХ подается в штоковую полость пневмоцилиндра 63. Подъемная рамка с КОНУСОМ поднимается, упором кронштейна 62 нажимает на правый верхний конечный выключатель 60, который переключает воздухораспределитель. Сжатый воз:1Ух поступает в поршневую полость пневмоцилиндра 58. Шток перемещается влево, следовательно, движется подъемная рамка с закатной головкой. Закатной элемент устанавливается нал горловиной барабана. В конце хода правый упор верхней рамки нажимает на конечный выключатель 66, который переключает B03.ivхооаспределитель, и воздух полаотгя в порт невую полость пневмоцилиндра 63. Закатной элемент с крышкой опускаются, и крьинкя входит в горловину бярябана,

При опускании упор левого кронштейна 62 нажимает на ролик нижнего левого конечного выключателя 60, который переключает воздухораспределитель, подающий воздух в правую полость пневмоцилиндра для вращения закатного элемента 51. В это же время включается реле времени с выдержкой 20 сек. Шток-рейка, двигаясь влево, вращает закатную головку. В конце хода упор 53, расположенный справа, нажимает на правый конечный выключатель 54, который переключает воздухораспределитель, и воздух, поступая в левую полость, двигает шток-рейку вправо, следовательно, и закатная головка вращается

в обратную сторону. В конце хода левый упор 53 нажимает на левый конечный выключатель 54, который переключает воздухораспределитель, и воздух снова идет в правую полость и т. д. до тех пор, пока не сработает

реле времени. При срабатывании реле не дает повториться очередному циклу. Головка прекращает вращаться. Нижний левый конечный выключатель 60 также включает клапан, воздух подается в штоковую полость пневмоцилнндра 44, шток которого движ тся вверх и поднимает наконечник 39. Скалки, попадая на коническую поверхность, раздвигают закатные ролики 37. Одновременное действие усилий раздачи к

врашения обеспечивают герметичную заваль цовку крышкн. Реле времени также переключает клапаны, и воздух, поступая в поршневую полость пневмоцилиндра 44, онускает шток, закатные ролики сходятся и освобождают крышку. Упор 45 на штоке пневмоцилиндра освобождает ролик конечного выключателя 46. Конечный выключатель переключает воздухораспределитель. Воздух поступает Б ШТОКОВУЮ полость пневмоцилиндра 63.

Подъемная рамка с закатным элементом поднимается и упором левого кронцггейна 62 нажимает на левый верхний конечный выключатель, который дает сигнал на переключение возт;ухораспределителя. Воздух поступает в ШТОКОВУЮ полость пневмопилинлра 58, и рамка вместе с центрирующим КОНУСОМ и закатным элементом занимает начальное положение. Указанные в описании воздухораспре.т лители и клапаны монтируются на панели блока пневмоприборов автоматической линии.

Предмет изобретения

.1. Устройство для расфасовки СЫПУЧИХ материалов в металлические барабаны, содержащие последовательно установленные конвейер, рольганг, загрузочный бункер с виброузлом и шибером, дозатор, связанный с лопастным

питателем, почъемным столом и узлом подачи барабанов, от/г.ичающгеся тем, что, с целью повышентя эффективности устройства и облегчения его эксплуатации, конвейер выполнен с трехлепстковыми подпружиненными зацепа ми, которые, взаимодействуют с упорами. расположенными на раме конвейера, а к подъемному столу подсоединен узел заваль цовки крышек барабана, выполненный из центрирующего конуса и закатного элемента, смонтированных на подвижной раме с узлом5 продольного и вертикального перемещения. 2. Устройство по п. 1, отличающееся тем, что закатной элемент выполнен из вращающегося корпуса с прижимными роликами и разжимными узлами, взаимодействующими с наконечником, подсоединенным к пневмоцилиндру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расфасовки гигроскопичных сыпучих материалов в металлические барабаны | 1988 |

|

SU1566646A1 |

| Линия отделки щитовых деталей лакокрасочными материалами | 1984 |

|

SU1266814A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ ПОДАЧИ ЛИСТОВОЙ ЦЕЛЛЮЛОЗЫ В РАЗРЫХЛИТЕЛЬНЫЕ Л^АШИНЫ | 1972 |

|

SU419589A1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| Устройство для группирований флаконов и укладки их в ящики | 1981 |

|

SU971712A1 |

| УСТРОЙСТВО БЛОКИРОВКИ МЕХАНИЗМА ПОДЪЕМА УПОРА ПОДАЮЩЕГО РОЛЬГАНГА ЛИНИИ СБОРКИ ДВЕРНЫХПОЛОТЕН | 1972 |

|

SU331896A1 |

| Устройство для транспортирования штучных грузов | 1976 |

|

SU658048A1 |

| Поточная линия для конечной отделки текстильных полотен | 1985 |

|

SU1326687A1 |

| Устройство для укладки предметов в тару | 1974 |

|

SU485919A1 |

| Линия изготовления комбинированных балок | 1988 |

|

SU1558676A1 |

фиг. 4 5

Даты

1973-01-01—Публикация