1

Изобретение относится к прессам для изготовления древесных материалов и может быть применено в деревообрабатывающем машиностроении.

Известны прессы для изготовления древесных материалов, включающие верхнюю и нижнюю прессующие ленты и огибаемые ими направляющие с верхними и нижними нажимными элементами, расположенными по щирине прессуемого материала.

Недостатком известных устройств является сложность конструкции.

С целью упрощения конструкции в предлагаемом прессе для изготовления древесных материалов нажимные элементы выполнены со стяжными приспособлениями на концах, причем верхние снабжены приводами.

Кроме того, стяжное приспособление верхнего нажимного элемента может быть выполнено в виде крюка, снабженного дополнительным приводом, а нижнего - в виде пластины с выступом.

Пластина нижнего нажимного элемента со стороны прессующей ленты может быть выполнена с выемкой для дополнительной пластины, образующей камеру давления, а в камере давления могут быть установлены эластичные уплотнения.

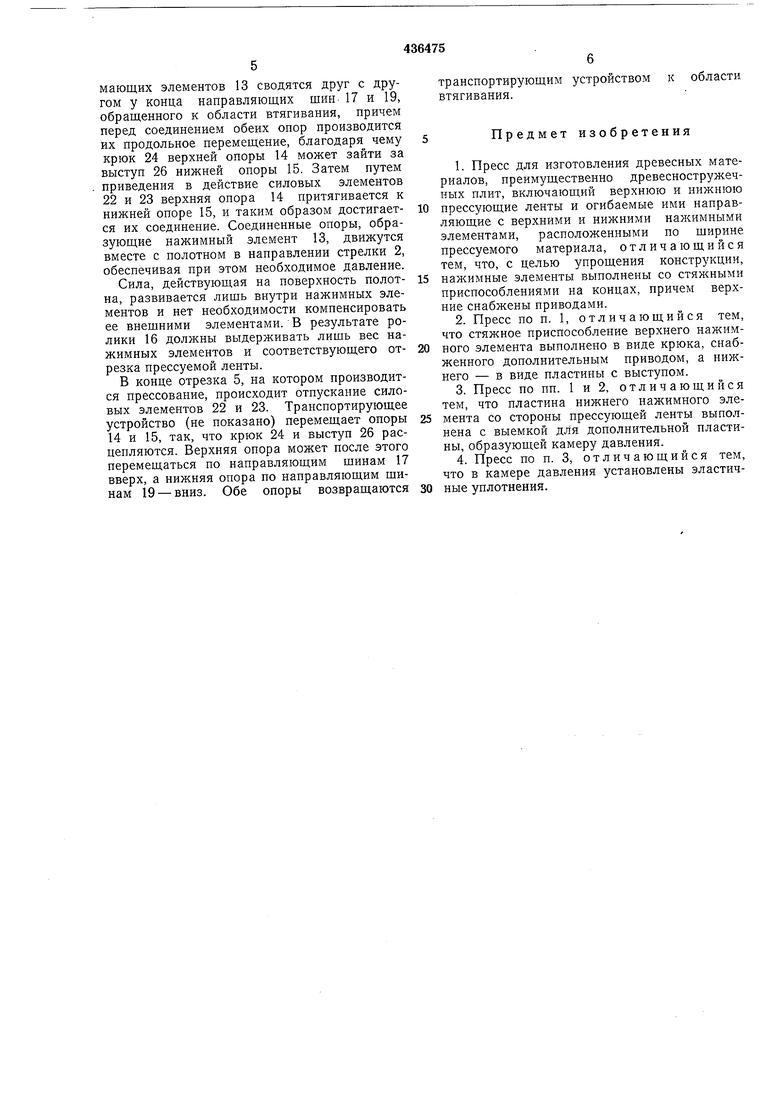

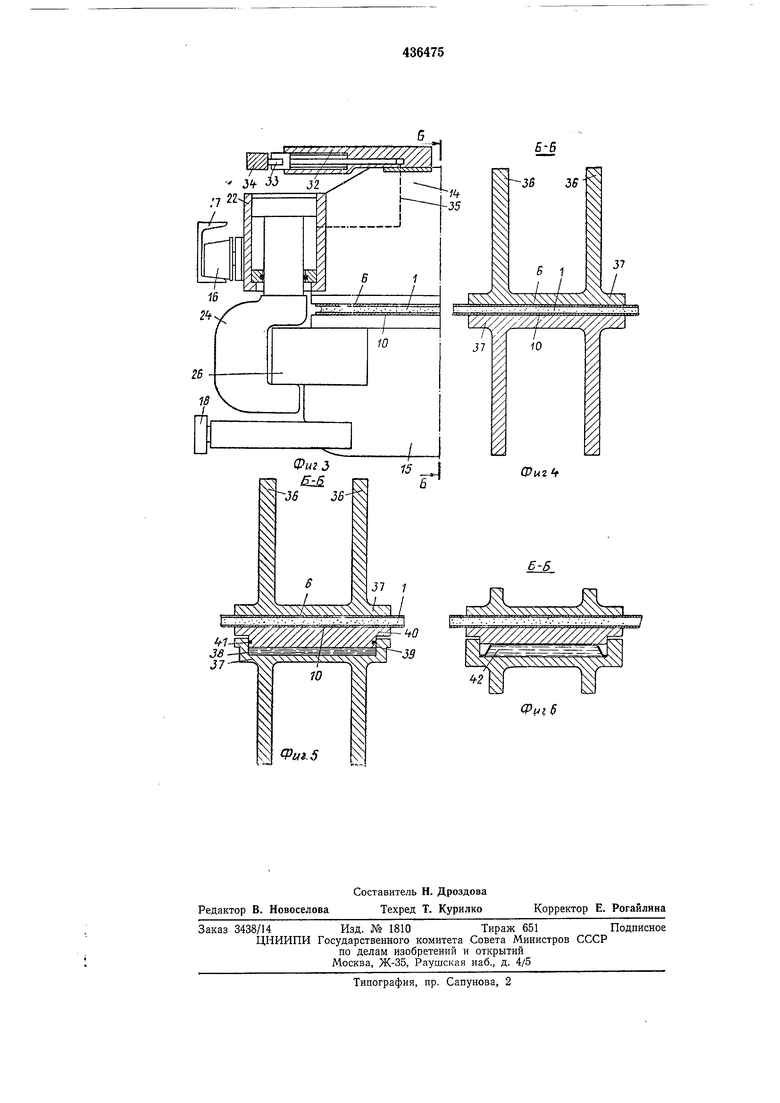

На фиг. 1 схематично показан предлагаемый пресс для изготовления древесных материалов; на фиг. 2 - поперечное сечение нажимных элементов по А-А на фиг. I (увеличенный масштаб); на фиг. 3 - разрез силового элемента и управляющего цилиндра на фиг. 2; на фиг. 4 - поперечное сечение по Б-Б на фиг. 3; на фиг. 5 - сечение по Б-Б (вариант исполнения нажимного элемента с камерой давления); на фиг. 6 - сечение по Б-Б (вариант исполнения нажимного элемента с гидравлической подущкой).

Полотно 1 перемещается в направлении стрелки 2, т. е. справа налево. Полотно сначала представляет собой засыпку из рыхлого пропитанного связующим материала, которая

при прохождении через клинообразную зону 3 сдавливается опорным элементом 4, а на последующем отрезке 5 прессования под влиянием высокого давления и нагрева превращается в твердое готовое полотно.

Засыпка расположена на нижней формовочной ленте 6, которая вращается по роликам 7 и 8, расположенным поперек полотна. По нижнему опорному элементу 9 проходит формовочная лента 10, вращающаяся на роликах И и 12. Ленты 6 и 10 выполнены из стали.

Прессующая сила на отрезке 5 прессования обеспечивается нажимным элементом 13, состоящим из верхней 14 и нижней 15 опор.

Нажимные элементы с большой частотой

расположены друг за другом и на отрезке 5 движутся вместе с полотном 1 в направлении стрелки 2. Верхние опоры 14 перемещаются посредством роликов 16 в верхних направляющих шинах 17. Нижние опоры 15 посредством роликов 18 могут перемещаться в нижних направляющих щинах 19. Поверхности нажимных элементов 13, оказывающие на ленту давление, непосредственно опираются друг на друга.

Направляющие щины 17 и 19 размещены сверху и снизу полотна 1 в плоскостях, расположенных перпендикулярно полотну. Таким образом, верхние и нижние опоры движутся по замкнутым траекториям.

При этом они перемещаются транспортным устройством (на чертеже не показано), которое сводит в начале отрезка 5 верхнюю и нижнюю опоры, а в конце отрезка 5 отделяет их друг от друга и по отдельности возвращает к началу отрезка 5.

Транспортирующее устройство работает таким образом, что в начале отрезка 5 стяжные приспособления 20 и 21, расположенные по концам нажимных элементов, входят в зацепление, а в конце отрезка 5 они отделяются друг от друга.

Устройство стяжных приспособлений 20 и 21 показано на фиг. 2, где изображен нажимный элемент 13. На концах верхней опоры 14 расположены силовые элементы 22 и 23, действующие на крюки 24 и 25, которые входят в выступы 26 и 27 по концам соответствующей нижней опоры 15. Под действием силовых элементов 22 и 23, крюки 24 и 25 поднимаются и прижимают при этом опоры 14 и 15 так, что они сжимают формовочные ленты 6 и 1 и и полотно 1.

Силовые элементы 22 и 23 приводятся в действие приводными устройствами 28 и 29, которые так же .как и сами силовые элементы могут иметь различную конструкцию.

Приводное устройство, показанное на фиг. 2, имеет токосъемочное приспособление 30, которое при движении нажимных элементов получает электрическую энергию от токоведущих щин 31.

Силовые элементы 22 и 23 могут работать посредством механических устройств, например щпинделя с винтовой нарезкой или усиливающей рычажной системы. В этом случае приводные устройства 28 и 29 были бы электромоторами. Силовые элементы 22 и 23 могут быть выполнены в виде гидравлических цилиндров, причем в этом случае приводные устройства 28 и 29 выполнены в виде гидравлических насосов с проводом от электромотора.

На фиг. 3 показан простой вариант реализации стяжного приспособления, в котором силовой элемент 22 представляет собой гидравлический управляющий цилиндр 32, расположенный в верхней части верхней опоры 14, которые перемещаются посредством ролика 33, движущегося по криволинейной направляющей 34. Давление в направляющем цилиндре через трубопровод 35 передается силовому элементу 22, выполненному в виде гидравлического цилиндра. Такнм образом, усилие на крюке 24 регулируется посредством криволинейной направляющей 34. Управляющий цилиндр 32 и силовой элемент 22 образуют .замкнутую гидравлическую систему. Возможен также вариант, когда для обоих

силовых элементов по концам нажимного элемента предусмотрен лищь один управляющий цилиндр 32. Это автоматически обеспечивает по обеим сторонам одинаковое давление.

На фиг. 4 показано поперечное сечение нажимных элементов. Верхняя 14 и нижняя 15 опоры состоят из вертикальных пластин 36, которые опираются на соответствующую часть поверхности полотна посредством пластины

37. Вся эта конструкция имеет U-образную форму поперечного сечения. Несмотря на то, что подобная конструкция обладает достаточной жесткостью в плоскости, перпендикулярной полотну н расположенной поперек

его. Однако особенно при высоких нагрузках возникает прогиб.

Если этот прогиб оказывает отрицательное воздействие на качество полотна, рекомендуется использовать конструкцию, изображенную на фиг. 5, в которой нижняя опора 15 имеет камеру 38 давления, ограниченную стенками 39, проходящими перпендикулярно полотну 1 так, что эта камера может быть закрыта пластиной 40, подвижной в направлении, перпендикулярном полотну 1, и имеющей уплотнение 41. Пластина 40 проходит по всей ширине полотна 1 и может перемещаться в камере 38. В результате камера может прогибаться

под Действием нагрузки, а равномерное распределение давления по ширине полотна при этом не нарушается, поскольку находящаяся в камере 38 гидравлическая жидкость обеспечивает его равномерность. Несмотря на возможный прогиб камеры 38 или нижней опоры 15 пластина 40 передает полотну 1 равномерное давление по всей поверхности полотна.

На фиг. 6 показано видоизменение этой конструкции. Вместо опорной камеры 38 предусмотрено наличие закрытой со всех сторон гидравлической подушки 42. При этом не требуется уплотнение 41.

Для того, чтобы предотвратить падение давления при прогибе и возникающем при

этом увеличении объема камеры давления или гидравлической подушки, предусмотрен гидравлический накопитель (не показан), обеспечивающий очень незначительное изменение давления.

Устройство работает следующим образом. В области втягивания засыпка подвергается предварительному прессованию между формовочными лентами 6 и 10, опирающимися на элементы 4 и 9. Посредством транспортирующего устройства опоры 14 и 15 ежимающих элементов 13 сводятся друг с другом у конца направляющих шин 17 и 19, обращенного к области втягивания, нричем перед соединением обеих опор производится их продольное перемещение, благодаря чему крюк 24 верхней опоры 14 может зайти за выступ 26 нижней опоры 15. Затем путем приведения в действие силовых элементов 22 и 23 верхняя опора 14 притягивается к нижней опоре 15, и таким образом достигается их соединение. Соединенные опоры, образующие нажимный элемент 13, движутся вместе с полотном в направлении стрелки 2, обеспечивая при этом необходимое давление.

Сила, действующая на поверхность полотна, развивается лишь внутри нажимных элементов и нет необходимости компенсировать ее внещними элементами. В результате ролики 16 должны выдерживать лишь вес нажимных элементов и соответствующего отрезка прессуемой ленты.

В конце отрезка 5, на котором производится прессование, происходит отпускание силовых элементов 22 и 23. Транспортирующее устройство (не показано) перемещает опоры 14 и 15, так, что крюк 24 и выступ 26 расцепляются. Верхняя опора может после этого перемещаться по направляющим шинам 17 вверх, а нижняя опора по направляющим щинам 19 - вниз. Обе опоры возвращаются

транспортирующим устройством к области втягивания.

Предмет изобретения

1.Пресс для изготовления древесных материалов, преимущественно древесностружечных плит, включающий верхнюю и нижнюю

прессующие ленты и огибаемые ими направляющие с верхними и нижними нал имными элементами, расположенными по щирине прессуемого материала, отличающийся тем, что, с целью упрощения конструкции,

нажимные элементы выполнены со стяжными приспособлениями на концах, причем верхние снабжены приводами.

2.Пресс по п. 1, отличающийся тем, что стяжное приспособление верхнего нажимного элемента выполнено в виде крюка, снабженного дополнительным приводом, а нижнего - в виде пластины с выступом.

3.Пресс по пп. 1 и 2, отличающийся тем, что пластина нижнего нажимного элемента со стороны прессующей ленты выполнена с выемкой для дополнительной пластины, образующей камеру давления.

4.Пресс по п. 3, отличающийся тем, что в камере давления установлены эластичные уплотнения.

30

28

.

20

29

/

T. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления древесностружечных плит и аналогичных плитных материалов и установка для осуществления способа | 1991 |

|

SU1836209A3 |

| Пресс непрерывного действия | 1980 |

|

SU961990A1 |

| СКРЕПЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПРЕСС-ФОРМ | 2002 |

|

RU2285612C2 |

| Устройство для непрерывного изготовления полос из термопласта | 1986 |

|

SU1788931A3 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА РУЛОННЫХ ТЮКОВ | 1988 |

|

RU2023379C1 |

| Пресс непрерывного действия | 1974 |

|

SU559632A3 |

| Пресс для уплотнения волокнистых материалов | 1980 |

|

SU865208A1 |

| Автомат для обработки обуви | 1975 |

|

SU741850A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЛАМИНАТОВ | 1989 |

|

RU2041070C1 |

| Способ формирования текстильной паковки и устройство для его осуществления | 1988 |

|

SU1780530A3 |

.4

6

2/

/

22

23

Ю

26

5

I 27

25

Фиг

F

ЗВ 36 -i

-35

37

в 1

/ х /

ЗЗ ччХУ/Х ХУ- С

т

7

10

Х ХХХХХХ

k2

(

Даты

1974-07-15—Публикация

1972-08-09—Подача