(54) ТЕГОТОМАССООИЙННЬЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2236899C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| Реактор этерификации хлорсиланов | 1977 |

|

SU627847A1 |

| Роторный тепломассообменный аппарат | 1973 |

|

SU965447A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| Способ получения силиловых эфиров оксимов | 1979 |

|

SU827490A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1445742A1 |

| Газлифтный массообменный аппарат | 1983 |

|

SU1139455A1 |

| Тепломассообменный аппарат | 1979 |

|

SU837352A1 |

| Тепломассообменный аппарат | 1990 |

|

SU1713609A1 |

I

Изобретение относится к теппои массообменной аппаратуре с пленочным режимем а именно к пленочным аппаратам, предназначенным для проведения процессов требующих эффективного подвода тепла, кратковременного пребьгаания продуктов в зоне контакта Н эффективного удаления выделящвйся яри контакте агрессивной газовой или паровой фазы, например для проведения процессов этерификаЦ1Ш хлорсиланов оксимами, спиртами, кислотами и т.д.

Известен массообменный ппеночк аппарат, представляющий собой верти- кальную трубу (одну или не сколько), в : которую из верхней части аппарата смесь реагируняцих жидкостей протекает через верхние кромки, образуя пленку на внутренней ее поверхности, нагреваемой до нужных температур теплоносителем, подаваемым в наружную рубашку С 1.

2

Однако такой массообмеиньё аппарат характеризуется малым временем пребывания реагирующих жидкостей в апяара-; те, малым гидравлическда сопротивлением и малым количеством удерживаемой жодкости, а кроме того, сложностью создания устойчивой плеики и, следовательно, ненадежностью в работе.

Наиболее близким по технической

10 сущности к предлагаемому аппарату является аппарат для проведения тепломассообме т)1Х процессов, представлюоций собой цилиндрический корпус с расположенными внутри него коягактts тарелками, снабженньв и тепломассообменными элементами, и коаксиально установленш 1м стаканом, «е доходящим до дна, проходящим через тарелки и снабженным окнами для выхода

20 отпаренных веществ 2}.

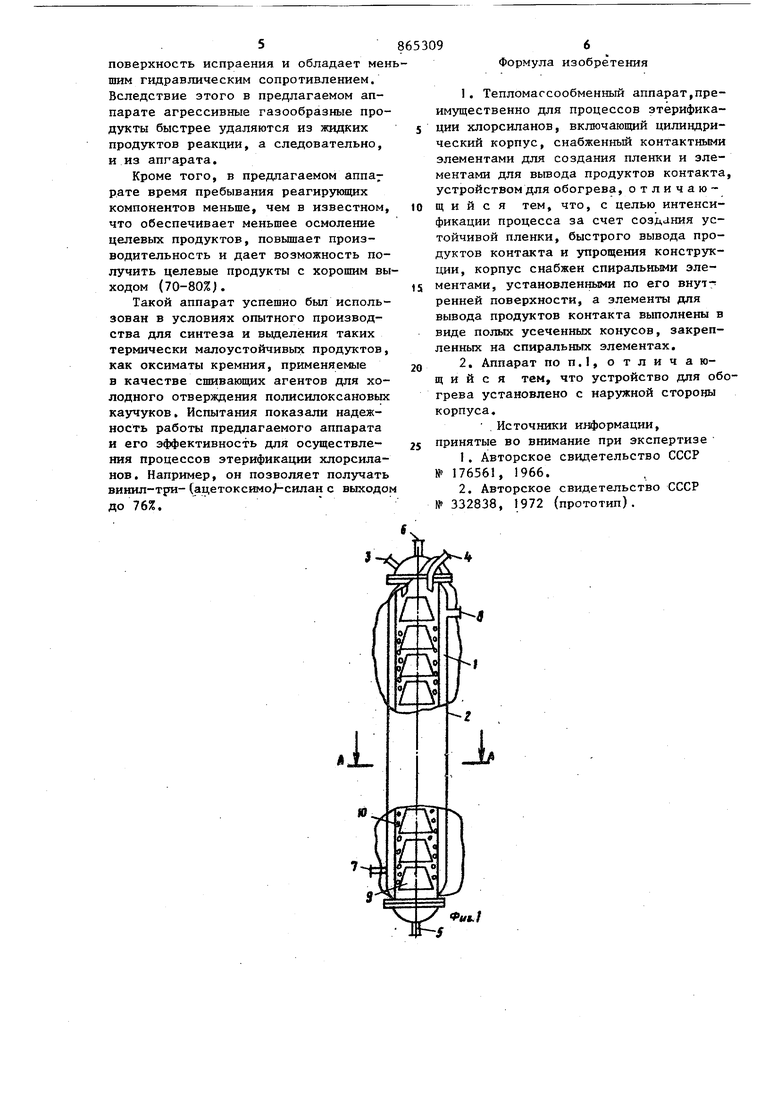

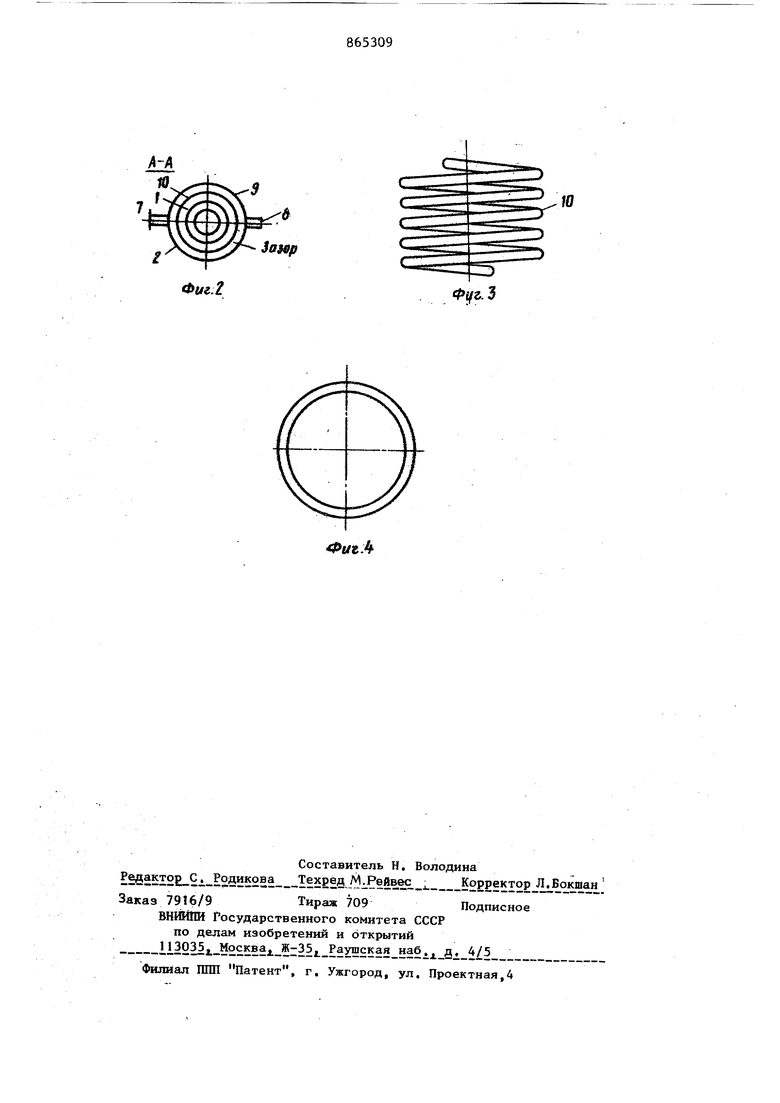

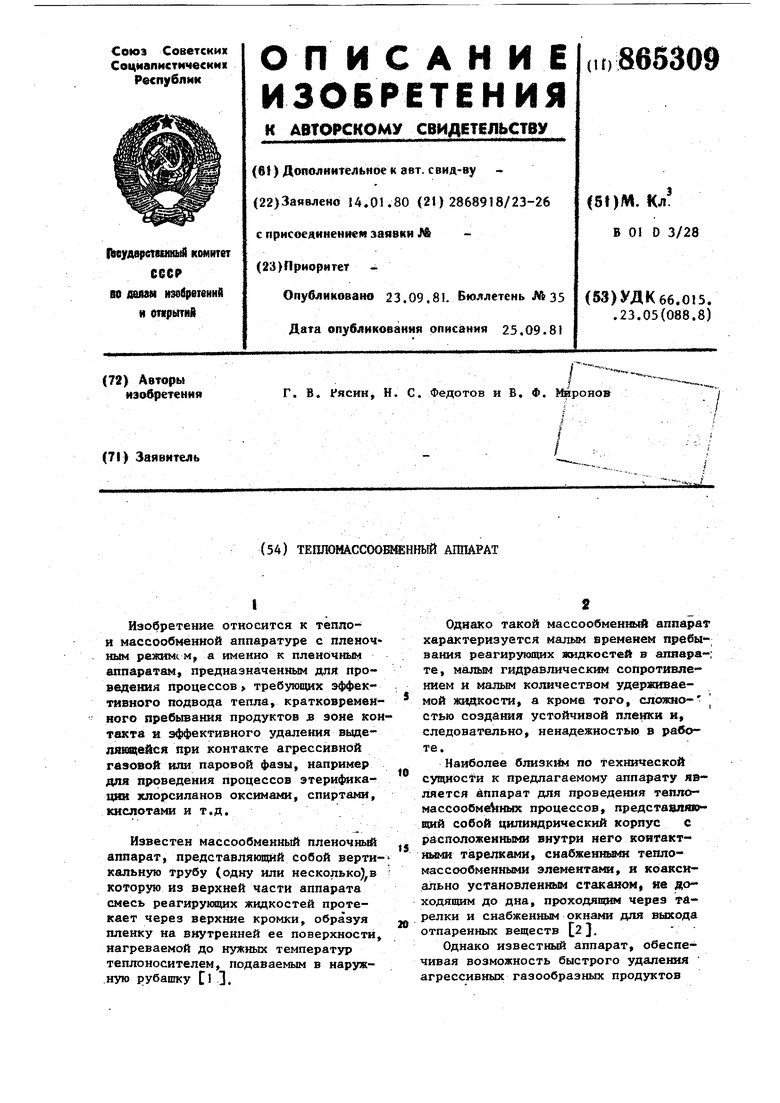

Однако известный аппарат, обеспечивая возможность быстрого удаления агрессивных газообразных продуктов ИЗ реакционной массы из каждой реакционной ячейки, характеризуется слож ностью используемых элементов и эксплуататдии. Так, обогрев реакционной смеси в нем производится тепломассоЬб менными элементами, расположенньо и под аждой тарелкой внутри аппарата, что создает трудности в поддержании определенного температурного режима при его эксплуатации. Отвод газообразных продуктов осуществляется в аппарате лишь с поверхности тарелок через окна стакана, площадь сечения которых сравнительно невелика. Кроме того, тепломассообменные процессы в известном аппарате протекают на тарелках не в :пленке, а в: слое жидкости, что ухудшает условия вьщеления газообразных продуктов из реакционной массы. При проведении протгессов этерификации хлорсиланов оксимами возможно образование смолообразных продуктов, которые тяжелее реакционной массы нераствориьйл в не и способствуют осмолению целевых про дуктов. При этом в аппарате смолообразные примеси -могут, застаиваться на тарелках и нарушать нормальный ре жим работы аппарата. Поэтому аппарат такой конструкции непригоден для про ведения процессов этерификации хлорсиланов, например, оксимами. Цель изобретения - интенсификация процесса за счет создания устойчивой пленки, быстрого Ььгоода продуктов контакта и упрощения конструкции. Указанная цель достигается тем, что в тепломассообменном аппарате ко пус снабжен спиральными элементами, установленными по его внутренней поверхности, а элементы для вывода продуктов контакта выполнены в виде полых усеченных конусов, закрепленны на спиральных элементах. При этом устройство для обогрева установлено с наружной стороны корпуса. На фиг. 1 схематично изображен предлагаемый аппарат, общий SH4jна фиг. 2 - разрез А-А на фиг.1; на фиг, 3 - спираль; на фиг, 4 - то же вид сверху. Аппарат представляет собой цилин 1 с рубгипкой 2, снабженный штуцерами 3 и 4 для ввода жидкости, штуцер ыя 5 и Ь для вывода жидкости и газов, а также штуцерами 7 и 8 ввода вывода теплоносителя. в нижней части цилиндра установлен сеченный конус 9 и на нем поочередно аспололожены спирали 10 и такие же сеченные конусы. Высота усеченных конусов равна 1 диаметрам цилиндра, высота спиралього элемента равна 0,5-2 диаметра илиндра. Верхние отверстия в усечеых конусах равны 1/4 -1/2 диаметра снования усеченного конуса. Зазор ежду стенкой цилиндра и основанием усеченного конуса равен 1-5 мм. Зазор меяоду наружным диаметром спирального элемента и внутренним диаметром цилиндра составляет 0,1-1 мм. Предлагаемый аппарат работает еле- дующим образом. Исходные жидкие компоненты подают через штуцеры 3 и 4 на верхний усеченный конус аппарата. Жидкость стекает по его поверхности к обогреваемой внутренней поверхности аппарата, В зазорах между спиралями и внутренней поверхностью аппарата по всей его длине происходит формирование пленки жидкости, которая постепенно стекает вниз. В образующейся пленке происходит интенсивное нагревание, смешение и взаимодействие исходных реагентов. Вьщеляняциеся газообразные и парообразные продукты реакции при помощи усеченных конусов направляются из зош.1 реакции к центральной части аппарата, проходят через верхние отверстия в них и далее через штуцер 6 непрерывно вьгаодятся из аппарата. Жидкие продукты реакции непрерывно удаляются из нижней части аппарата через штуцер 5, В процессе работы капли жидкости, образукяциеся при ее вскипании в зазорах между спиральными элементами и внутренней поверхностью аппарата, попадают на усеченные конусы и стекают к обогреваемой поверхности аппарата. Образукж1иеся смолообразные продукты легко смываются со стенок аппарата реакционной массой и удаляются вместей с ней. Предлагаемый аппарат дает возможность легко получать устойчивую пленку жидкости по всей поверхности аппарата, возвращать в зону обогрева капли жидкости, образующиеся при ее вскипании и легко удалять образующиеся смолобразные примеси со стенок аппарата вместе с реакционной массой. При этом аппарат отличается простотой конструкции и эксплуатации.По сравнению с известным он имеет большуг.

поверхность испраения и обладает меншим гидравлическим сопротивлением. Вследствие этого в предлагаемом аппарате агрессивные газообразные продукты быстрее удаляются из жидких продуктов реакции, а следовательно, и из аппарата.

Кроме того, в предлагаемом аппа рате время пребывания реагирукндих компонентов меньше, чем в известном, что обеспечивает меньшее осмоление целевых продуктов, повышает производительность и дает возможность получить целевые продукты с хорошим выходом (70-80%).

Такой аппарат успешно был использован в условиях опытного производства для синтеза и выделения таких термически малоустойчивьрс продуктов, как оксиматы кремния, применяег«.1е в качестве сшивающих агентов для холодного отверждения полисилоксановых каучуков. Испытания показали надежность работы предлагаемого аппарата и его эффективность для осуществлеНИН процессов этерификации хлорсиланов. Например, он позволяет получать виннл-три- (ацетоксимо -силан с выходом до 76%.

Формула изобретения

, Источники информации, принятые во внимание при экспертизе

.

fui.f

9

3awp

Фиг.

.З

Авторы

Даты

1981-09-23—Публикация

1980-01-14—Подача