Изобретение относится к аппаратурному оформлению тепломассообменных процессов в химической, нефтехимической и других отраслях промьшшенности и может быть использован при переработке жидкого коксующего сырья, например для разложения отработанной серной кислоты, содержащей органическ1 е примеси, в среде расплавленного катализатора.

Известен газлифтный аппарат, включающий корпус, перегородки между зонами, днище, штуцера для подвода и вывода газа и жидкости 1}

Недостатками известного аппарата, являются невозможность подвода жидкого коксующего сырья под слой расплавленного катализатора, а также малое время и поверхность контакта газа и расплавленного катализатора. Кроме того, в условиях процесса разложения отработанной серной кислоты ,IOCK) , протекающего при 500-700°С, температура в трубе для подвода ОСК превышает температуру ее коксования, равную 130-15о С. В результате э.того происходит закоксование подводящей трубы и остановка аппарата. Вместе с тем, большие скорости газа и ограниченный объем реакционной зоны

аппарата обуславливают малое время и поверхность контакта газа и расплавленного катализатора.

Наиболее близким к предложенному по конструкции и достигаемому эффекту является газлифтный аппарат для проведения процессов в расплавленных средах, содержащий вертикальный корпус, изогнутую центральную

10 перегородку, установленную в корпусе и делящую его на реакционную зону и зону подвода сырья, боковую изогнутую перегородку, размещенную между центральной перегородкой и

15 боковой стенкой, корпуса, и отделяющую от реакционной зоны сливную зону и образующую в нижней части корпуса гидрозатвор/ и штуцеры ввода и вывода реагентов 2 . .

26

Недостатками известного аппарата являются отсутствие направленного потока жидкости в зоне подвода сырья от передней стенки к центральной перегородке, малое время и поверх25ность контакта газа с жидкостью. При попадании исходного сырья, например отработанной серной кислоты, на поверхность расплавленного катализатора происходит интенсивное

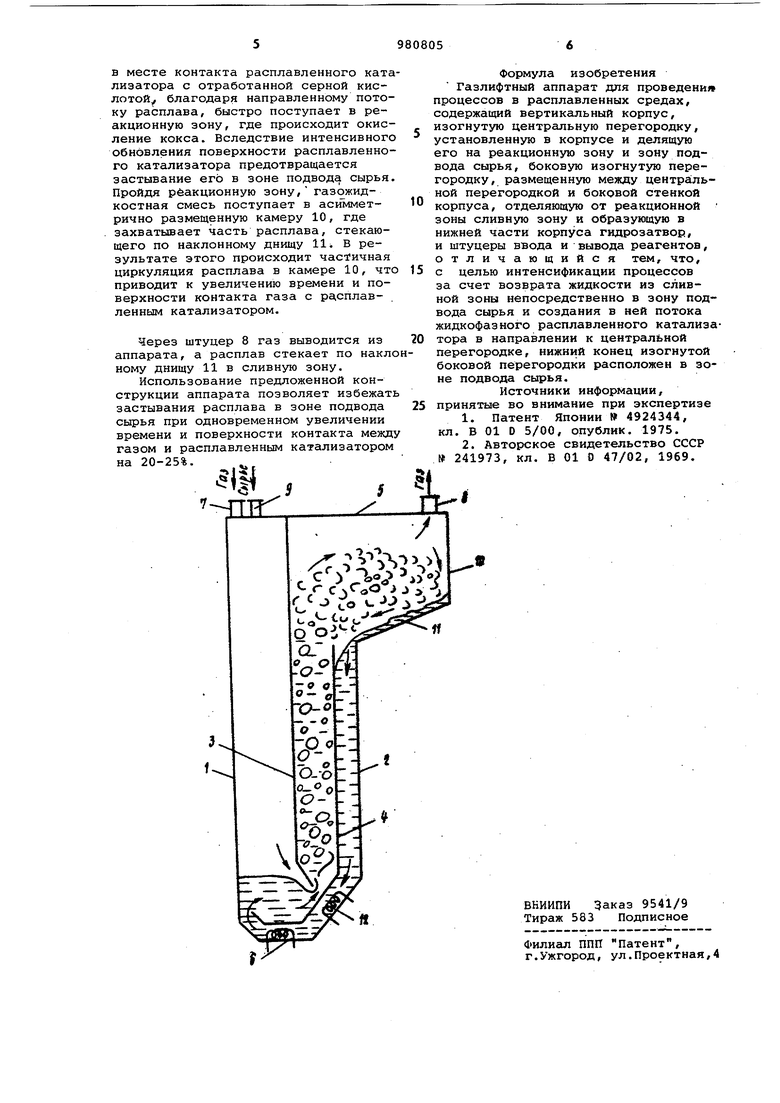

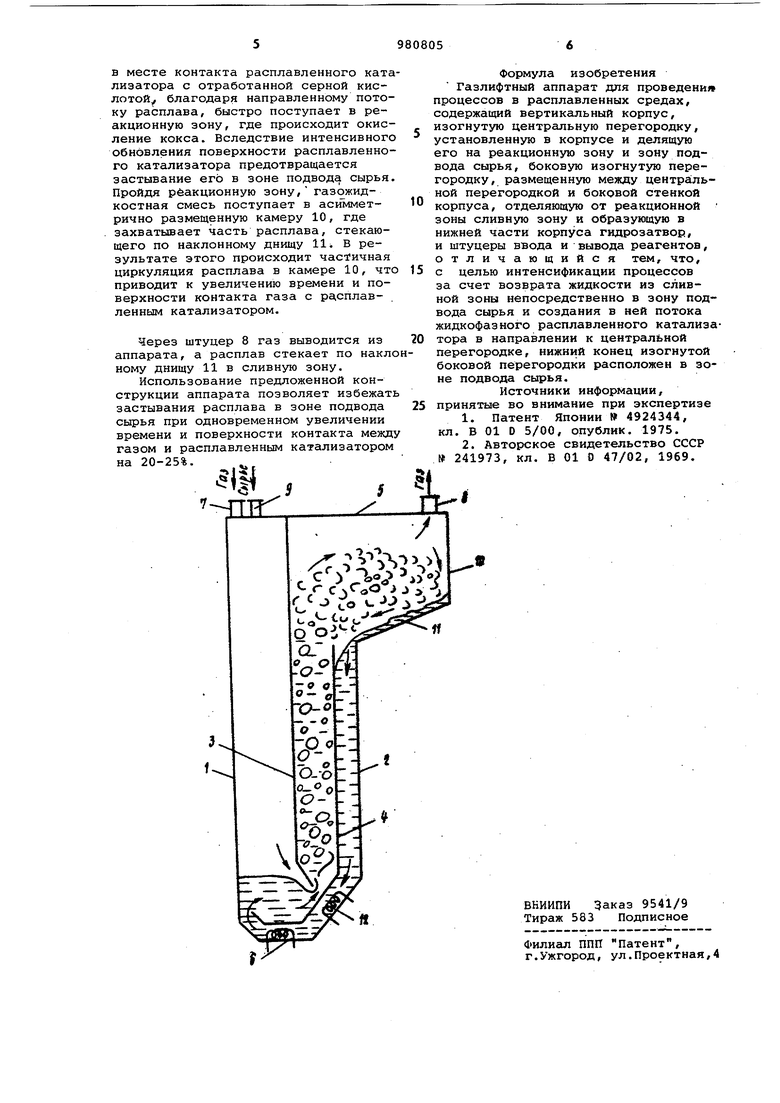

30 испарение ОСК. Это приводит к резкому понижению температуры в месте контакта ОСК с расплавленным катализатором. При отсутствии интенсив ного движения расплавленного катализатора от передней стенки к цент ральной перегородке происходит застывание расплавленного катализатора, ведущее к остановке аппарата Высокая скорость газов в реакционной зоне и малый объем реакционной зоны обуславливают малое время и поверхность контакта между газом и расплавленным катализатором. Целью изобретения является интен сификация процессов за счет возврат жидкости из сливной зоны непосредственно в зону подвода сырья и созд ния в ней потока жидкофазного расплавленного катализатора в направлении к центральной перегородке. Поставленная цель достигается тем, что в газлифтном аппарате для проведения процессов в расплавленны средах, содержащем вертикальный корпус, изогнутую центральную перегородку, установленную в корпусе деляющую его на реакционную зону и зону подвода сырья, боковую изогнутую- перегородку, размещенную между центральной перегородкой и боковой стенкой корпуса, и отделяющую от реакционной зоны сливную зону и образующую в нижней части корпуса гидрозатвор, и штуцеры ввода и вывода реагентов, нижний конец изогну той боковой перегородки расположен в зоне подвода сырья. Благодаря тому, что нижняя часть боковой перегородки выполнена изогн той и оканчивается в зоне подвода сырья на расстоянии от передней стенки не более 1/4 зазора между передней стенкой и центральной пере городкой, расплав поступает из слив ной зоны в зону подвода сырья вблизи передней стенки аппарата. Вследствие этого в зоне подвода сырья возникает непрерывный поток расплав ленного катализатора от передней стенки аппарата к центральной перегородке, способствующий интенсивному обновлению поверхности расплавленного катализатора в зоне подвода сырья и предотвращающий его застывание. Использование нижней части боковой перегородки изогнутой по контуру днища дает возможность увеличить скорость движения расплава в зазоре между нижней частью боковой перегородки и днищем аппарата. Повышенная скорость движения расплава обеспечивает высокие значения коэффициента теплоотдачи к расплаву от нагревательных элементов, размещенных в этот зазоре и предназначенных для компенсации затрат тепла на испарение и разложение отработанной серной кислоты. В асимметрично размещенной камере с наклонным днищем, находящейся в верхней части аппарата, возникает дополнительная зона контакта между газом и расплавленным катализаторрм. Образование дополнительной зоны контакта обусловлено расположением нижнего основания наклонного днища не ниже верхнего уровня боковой перегородки, благодаря чему часть расплава, стекающего по наклонному днищу, захватывается выходящим из реакционной зоны газожидкостным потоком и возникает циркуляционное движение газожидкостной смеси в верхней части аппарата. Уменьшение площади поперечного сечения сливной зоны по сравнению с площадью поперечного сечения реакционной зоны способствует созданию запаса расплавленного катализатора в верхней части аппарата и тем самым увеличению времени и поверхности контакта между газом и расплавленным катализатором. На чертеже изображен газлифтный аппарат, продольный разрез. В корпусе с передней стенкой 1 и задней стенкой 2 имеются центральная перегородка 3, разделяющая реакционную зону и зону подвода сырья, боковая перегородка 4, разделяющая реакционную и сливную зоны, и являющаяся в нижней части гидрозатвором, крышка 5, днище 6, штуцер подачи газа 7 и штуцер выхода газа 8, штуцер подачи жидкого коксующегося сырья 9, асимметрично размещенная камера 10 с наклонным днищем 11. В зазоре между нижней частью боковой перегородки и днищем аппарата установлены нагревательные элементы 12. Аппарат работает следующим образом. При подаче газа через штуцер 7 начинается газлифтная циркуляция расплава в аппарате, которая осуществляется за счет разной плотности расплава, находящегося в сливной и реакционной зонах. Расплав из сливной зоны по зазору между изогнутой по контуру днища и перегородкой 4 и днищем 6 поступает в зону подвода сырья и далее в реакционную зону. В зоне подвода сырья осуществляется интенсивное направленное движение расплавленного катализатора от передней стенки 1 к центральной перегородке 3, приводящее к интенсивному обновлению поверхности расплава в зоне подвода сырья. На движущуюся поверхность расплава через штуцер 9 поступает жидкое коксующееся ырье (ОСК). Кокс, образовавшийся

| название | год | авторы | номер документа |

|---|---|---|---|

| Газлифтный реактор | 1979 |

|

SU865379A1 |

| Способ получения серного ангидрида | 1979 |

|

SU789387A1 |

| Газлифтный реактор | 1981 |

|

SU980806A1 |

| Газлифтный массообменный аппарат | 1978 |

|

SU713568A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ, УСТАНОВКА И ДЕСТРУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2160300C2 |

| Способ получения серного ангидрида | 1982 |

|

SU1038279A1 |

| Концентратор серной кислоты | 1987 |

|

SU1473787A1 |

| Реактор синтеза хладонов | 1983 |

|

SU1150013A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

Авторы

Даты

1982-12-15—Публикация

1980-01-28—Подача