(54) РАССЕКАТЕЛЬ РОТОРА МЕЛЬНИ1Ы МОКРОГО ИЗМЕЛЬЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Мельница для мокрого измельчения | 1977 |

|

SU641989A1 |

| Мельница для тонкого измельченияМАТЕРиАлОВ | 1979 |

|

SU837401A1 |

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1990 |

|

RU2049550C1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| Мельница | 1980 |

|

SU902809A1 |

| МЕЛКОДИСПЕРСНАЯ ЭМУЛЬСИЯ НА ОСНОВЕ ВОДЫ И ВОДОНЕРАСТВОРИМЫХ ВЕЩЕСТВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2489202C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| Роторная мельница | 1976 |

|

SU641988A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

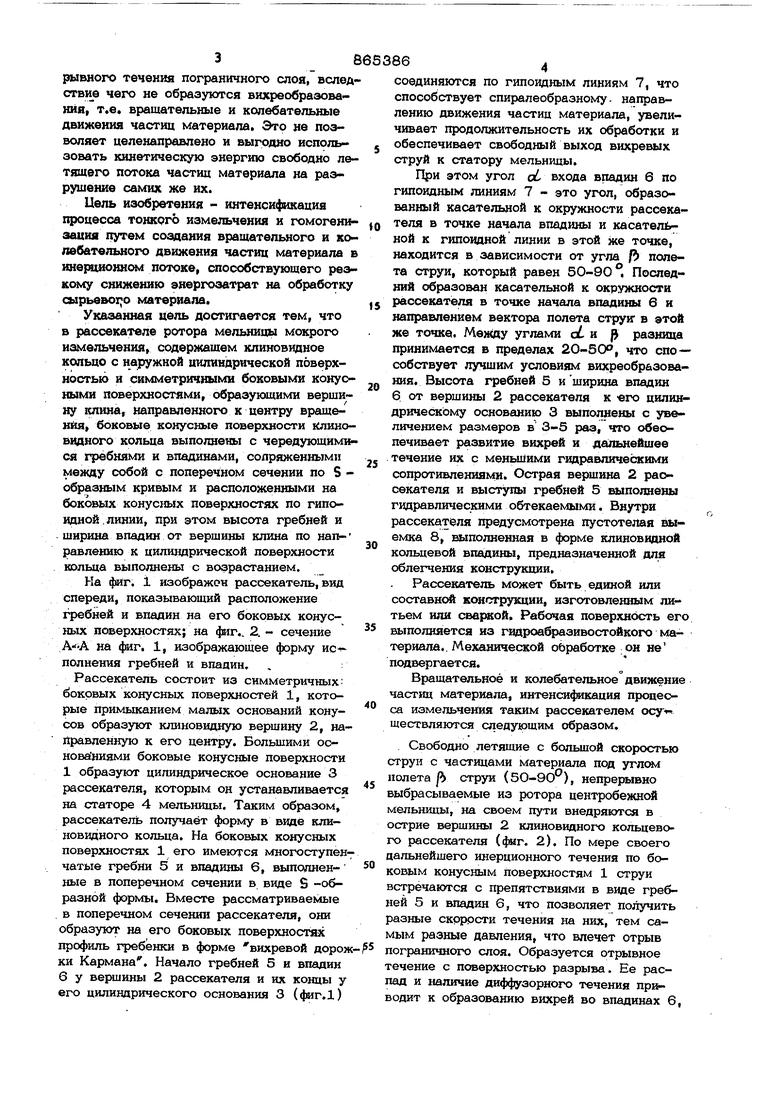

Изобретение относится к тонкому и сверхтонкому измельчению сырьевых материалов по . .мокрому и сухому способам в потоке энергоносителя, а именно к измельчителям с вращающимися ударными органами, и может найти применение в промышленности строительных материалов, горно-химической промыщленности, угольной и других отраслях. Известны рассекатели потоков жидкости и газа, состоящие только из отдельного конуса, шара, цилиндра или плоской пластины, которые применяются для иссле дования отрывных течений 1 J. Однако перечисленные рассекатели не могут быть применены в качестве рабочих органов в мельницах, поскольку требуют конструктивных доработок. Наиболее близким к предлагаемому по технической сущности является рассекатель ротора мельпицы мокрого измельчения, содержащий клиновидное кольцо с наружной цилигшр гческой поверхностью и симметричными боковыми поверхностями, образующими вершину клина, направленного к центру вращения. Работа указанного рассекателя заключается в следующем. Свободнолетящие струи, например, мелоглиняного шлама, выбрасываемые с большой центробежной силой из лопастного ротора, на своем пути ударяются о клиновидное кольцо. На рабочих боковых конусных поверхностях рассекателя начинается частичное разрушение коагул5щионной структуры шлама, высвобождаемая при этом иммобилизованная вода повышает его текучесть. Даль- . нейщее невозмушенное течение шлама по рассекателю образует безотрывочный пограничный слой, который не успевает раэр: иться и перейти в вихреобразования. Линии тока шлама вблизи боковых конуоных поверхностей рассекателя и за ними неискривленные f 2 . Недостатком известной конструкции является то, что на боковых конусных поверхностях и за ними не происходит отрывного течения пограничного слоя, вслод ствие чего не образуются вихреобрааованйя, т.е. вращательные и колебательные движення частиц материала. Это не позволяет целенаправлено и выгодно исполь зовать кинетическую энергию свободно ле тяшего потока частиц материала на разрушение самих же их. Цель изобретения - интенсификация процесса тонкого измельчения и гомогени зашш путем создания вращательного и ко лебательного движения частиц материала инерншонном потоке, способствующего рез KCTvty снижению энергозатрат на обработку сзлрьевот о материала. Указанная цель достигается тем, что Б рассекателе ротора мельницы мокрого измельчения, содержащем клиновидное кольцо с наружной цилиндрической поверхностью и симметричными боковыми конус ными поверхностями, образующими верщину клина, направленного к центру вращения, боковые конусные поверхности клино ввдного кольца выполнены с чередующими ся гребнями и впадинами, сопряженными между собой с поперечном сечении по S образным кривым и расположенными на боковых конусных поверхностях по гипоидной линии, при этом высота гребней и ширина впадин от верщины клина по направлению к цилиндрической поверхности кольца выполнены с возрастанием. Ка фиг. 1 изображон рассекатель, вид спереди, показывающий расположение гребней и впадин на его боковых конусных поверхностях} на фиг., 2. - сечеиие А--А на (jsir. 1, изображающее форму ис полнения гребней и впадин. , Рассекатель состоит из симметричных: боковых конусных поверхностей 1, которые примыканием малых оснований конусов образуют клиновидную вершину 2, на правленную к его центру. Большими основаниями боковые конусные поверхности 1 образуют цилиндржческое основание 3 рассекателя, которым он устанавливается на статоре 4 мельницы. Таким образом, рассекатель получает форму в виде клиновидного кольца. На боковых конусных поверхностях 1 его имеются многоступен чатые гребни 5 и впадины 6, выполненные в поперечном сечении в виде S -образной формы. Вместе рассматриваемые в поперечном сечешга рассекателя, они образуют на его бсжовых поверхностях профиль гребенки в форме вихревой доро ки Кармана. Начало гребней 5 и впадин 6 у вершины 2 рассекателя и их концы у его цилиндрического основания 3 (фвяг.1) соединяются по гипоидным линиям 7, что способствует спиралеобразному, направлению движения частиц материала, увеличивает продолжительность их обработки и обеспечивает свободный выход вихревых струй к статору мельницы. При этом угол о входа впадин 6 по гипоидным линиям 7 - это угол, образованный касательной к окружности рассекателя в точке начала впадины и касател гной к гипоидной линии в этой же точке, находится в зависимости от угла fb полета струи, который равен 50-90 . Последний образован касательной к окружности рассекателя в точке начала впадины 6 и направлением вектора полета струи в этой же точке. Между углами с6 и {) разница принимается в пределах 20-50, что способствует лучшим условиям вихреобразования. Высота гребней 5 и ширина впадин 6 от верщины 2 рассекателя к «го цилиндричесжому основанию 3 выполнены с увеличением размеров в 3-5 раз, что обеспечивает развитие вихрей и дальнейшее течение их с меньшими гидравлическими сопротивлениями. Острая вершина 2 рассекателя и выступы гребней 5 выполнены гидравлическими обтекаемыми. Внутри рассекателя предусмотрена пустотелая выемка 8, выполненная в форме клиновидной кольцевой впадины, предназначенной для облегчения конструкции. Рассекатель может быть единой или составной конструкции, изготовленным литьем или (жаркой. Рабочая поверхность его выполняется из гидроабразивостойкого материала.. Механической обработке он не подвергается. Вращательное и колебательное движение частиц материала, интеиси жкация процесса измельчения таким рассекателем осу ществляются следующим образом. Свободно летящие с большой скоростью струи с частицами материала под углем полета jb струи (50-90), непрерьгано выбрасываемые из ротора центробежной мельницы, на своем пути внедряются в острие вершины 2 клиновидного кольцевого рассекателя (фиг. 2). По мере своего дальнейшего инерционного течения по боковым конусным Поверхностям 1 струи встречаются с препятствиями в виде гребней 5 и впадин 6, что позволяет получить разные скорости течения на них, тем самым разные давления, что влечет отрыв пограничного слоя. Образуется отрывное течение с псжерхностью разрыва. Ее распад и наличие диффузорного течения пркн водит к образованию вихрей во впадинах 6, что создает вращение частиц материала, а скачкообразное изменение тангенциальной составляющей скорости тачения на гребнях 5 и впадинах 6 производит колебание частиц, Кроме того, возникает кавитация и су- перкавитация, котеч ая также интенсифицирует процесс измельчения материала и его гомогенизацию. Образовавшиеся вихри во впадинах 6 перемешаются в напрашюнии гипоидных линий 7. В результате последу ющего спиралеобразного криволинейного движения вихрей с частицами материала происходит наиболее полное использование кинетической энергии на самоизмельчение материала и его гомогенизацию. У цилиндрического основания 3 рассекателя вихри свободно выходят к статору мельницы, те измельченные частицы материгша подвергаются частичной классификации или полностью удаля ются из нее на сепарацию. Наличие гребней и впадин на рабочих поверкиостях клиновидного рассекателя дпя аэропздроцентробежных мельниц, до сфавнешпо с ндравлически гладкими пове1яшостями, позвс ляет создать многоцикловые напряжения (растяжения, сжатия, скалывания, изгиба и истирания), что повышает-иктенсиЕносяъ тонкого нзмельчення и гомогенизации матершлов, уменьшает энергозатраты на его обработку в 5-6 раз и соответственно увеличивает производителклость помольного агрЪгата, Кроме того, происходит увеличение срока службы статора гидравлической центробежной мельницы, состоящего из просей вающей решетки или д)робящих плит, за счет предварительного прохождения кавитации в струе. Формула изобретения Рассекатель ротора мельницы мокрого изме шчения, содержащий клиновидное колыхо с наружной цилиндрической поверхно стью и симметричными боковыми конусными поверхностями i образующими вершину клина, направленного к центру вращения, отличающийся тем, что, с целью интенснфшсации процесса тонкого измельчения и гомогенизации путем создашш вращательного и колебательного дви- . жения частиц материала в инерционном потоке, боковые к жусные поверхности клиновидного кольца выполнены с чередующимися гребнями и впадинами, сопряженными между собс в поперечном сечении по9-образ}аым кри1№1М и расположенными иа боковых к01нусных поверхностях по- гкпондной jfflHtos при этом высота гребней и щирнна впадин от вершины клина по направлению к цилиндрической поверхности кольца выполнеш с возрастанием. Источники .Инфо{НиШШ{И, принятые во внимание при экспертизе .1. Бзтчеляор Д. Введение в динамику жидкости. М., Мир, 1973, фото 4.12.1-1О. 2. Авторское свидетельство СССР № 641989, кл. В О2 С 13/12, 1977.

fPuz. f

y e/ruvcfto

.2

Авторы

Даты

1981-09-23—Публикация

1979-11-14—Подача