(54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОЛОСНИКОВ СИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Колосниковый грохот | 1990 |

|

SU1710144A1 |

| ГРОХОТ | 2008 |

|

RU2369446C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2003 |

|

RU2241550C1 |

| Сито | 1980 |

|

SU906629A1 |

| Конический гидрогрохот | 1983 |

|

SU1090458A1 |

| РЕГУЛИРУЕМЫЙ КОЛОСНИКОВЫЙ ГРОХОТ (ВАРИАНТЫ) | 1994 |

|

RU2104097C1 |

| Грохот | 1983 |

|

SU1103909A1 |

| Сито грохота | 1982 |

|

SU1077658A1 |

| Сито грохота | 1989 |

|

SU1708441A1 |

| Ленточно-струнное сито | 1979 |

|

SU845878A1 |

1

Изобретение относится к устройствам для разделения сыпучих материалов, в частности к ситам грохотов, имеющих средства крепления колосников.

Известно сито грохота, содержащее колосники, опирающиеся на поперечные балки рамы, в котором параллельно расположенные стержни колосников закреплены в поперечных опорных элементах, имеющих пазы соответствующего профиля, в которые укладываются стержни. Кроме того, каждый стержень, приварен к опорным элементам. Между овальными пазами элементов и круглыми стержнями предусмотрена точная подгонка с образованием плавной поверхности сита 1.

Недостатком такого сита является трудоемкость его изготовления, связанная с тем, что каждый паз опорных элементов для обеспечения посадки стержня в элемент должен быть отфрезерован дисковой фрезой, заточенной по радиусу, равному радиусу стержня.

Кроме того, трудоемким процессом является приварка стержней к элементам крепления. В месте приварки стержни прожигаются и в процессе работы грохота в

этих местах обламываются. При этом сито из круглых колосников быстро забивается, так как щель между такими колосниками сужается от верхнего среза колосников до их продольной оси. Забиванию сита способствуют и поперечные элементы, выступы которых расположены на одном уровне с колосниками.

Недостатком является и то, что при поломке одного колосника нужно менять все сито.

Известно также устройство для крепле10ния колосников сита, содержащее опоры под изогнутые концы колосников и элементы крепления колосников к опорам, в котором концы изогнутых колосников вставлены концами в гнезда передней и задней 5 плиты, причем в задней плите колосник удерживается силой упругости, а в передней - фиксирующей планкой и клином 2.

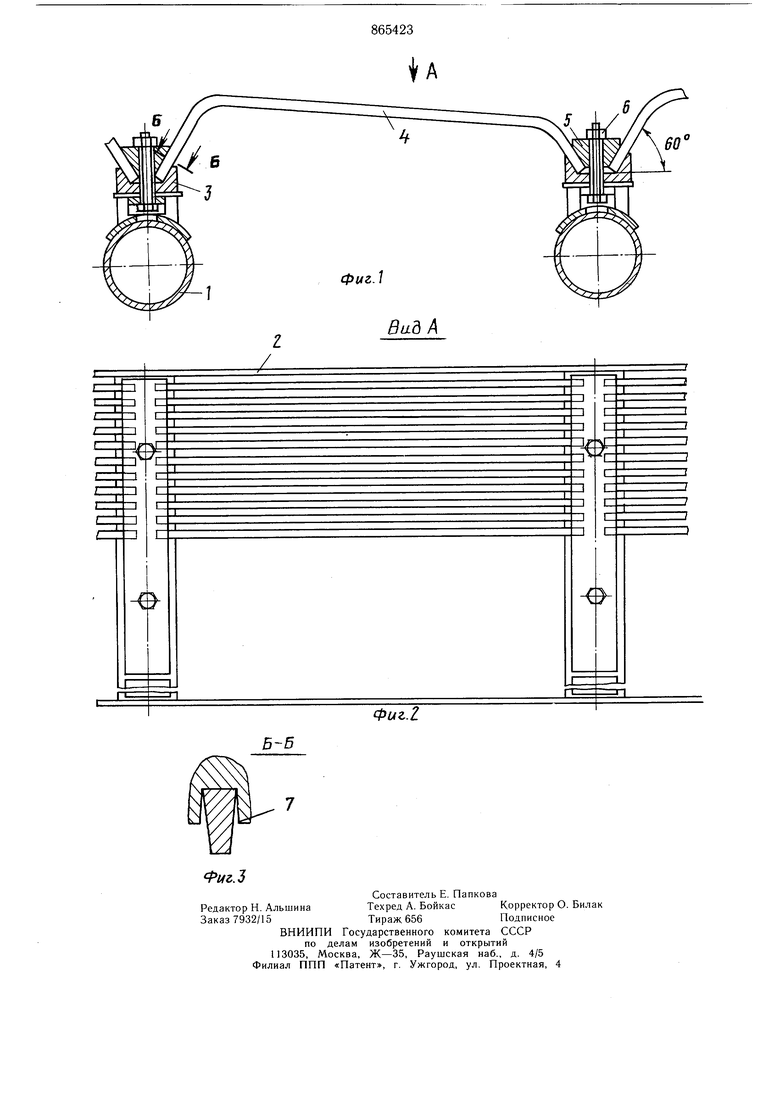

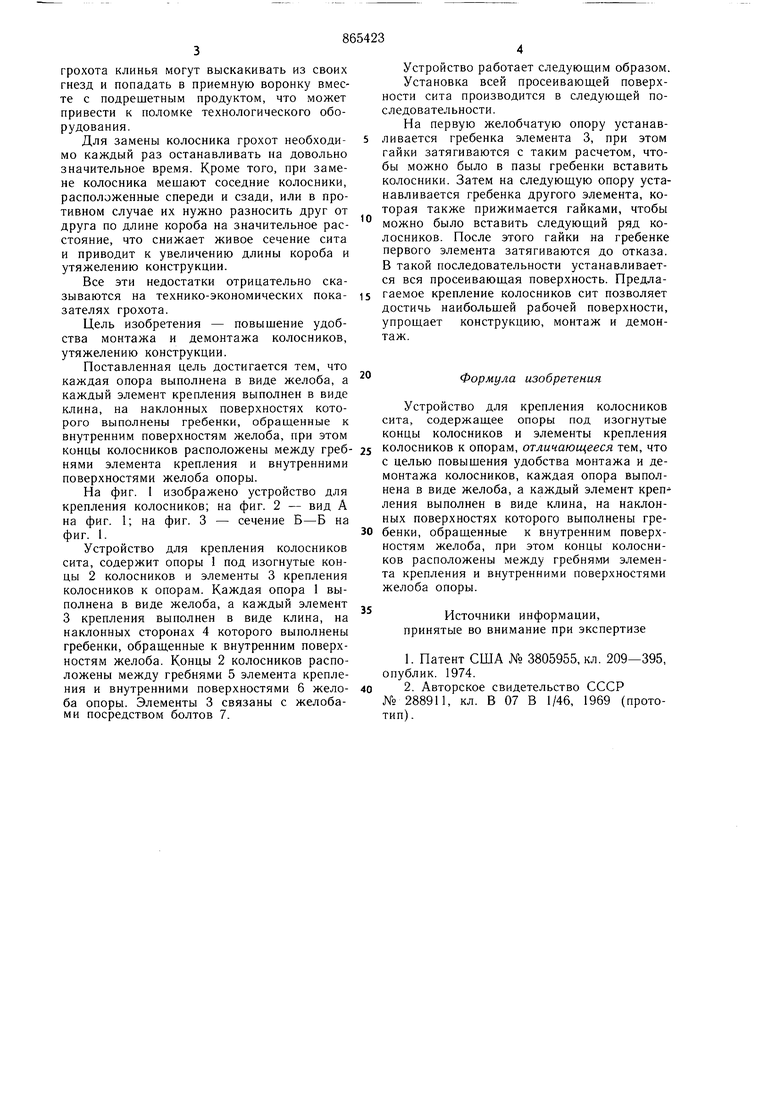

Недостаток известной конструкции заключается в том, что замена колосников может производиться непосредственно только под 20 коробом, что не всегда возможно на месте эксплуатации. Другим недостатком является ненадежность крепления колосников планкой и клином, так как во время работы грохота клинья могут выскакивать из своих гнезд и попадать в приемную воронку вместе с подрешетным продуктом, что может привести к поломке технологического оборудования. Для замены колосника грохот необходимо каждый раз останавливать на довольно значительное время. Кроме того, при замене колосника мешают соседние колосники, расположенные спереди и сзади, или в противном случае их нужно разносить друг от друга по длине короба на значительное расстояние, что снижает живое сечение сита и приводит к увеличению длины короба и утяжелению конструкции. Все эти недостатки отрицательно сказываются на технико-экономических показателях грохота. Цель изобретения - повышение удобства монтажа и демонтажа колосников, утяжелению конструкции. Поставленная цель достигается тем, что каждая опора выполнена в виде желоба, а каждый элемент крепления выполнен в виде клина, на наклонных поверхностях которого выполнены гребенки, обращенные к внутренним поверхностям желоба, при этом концы колосников расположены между гребнями элемента крепления и внутренними поверхностями желоба опоры. На фиг. 1 изображено устройство для крепления колосников; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1. Устройство для крепления колосников сита, содержит опоры 1 под изогнутые концы 2 колосников и элементы 3 крепления колосников к опорам. Каждая опора 1 выполнена в виде желоба, а каждый элемент 3 крепления выполнен в виде клина, на наклонных сторонах 4 которого выполнены гребенки, обращенные к внутренним поверхностям желоба. Концы 2 колосников расположены между гребнями 5 элемента крепления и внутренними поверхностями 6 желоба опоры. Элементы 3 связаны с желобами посредством болтов 7. Устройство работает следующим образом. Установка всей просеивающей поверхности сита производится в следующей последовательности. На первую желобчатую опору устанавливается гребенка элемента 3, при этом гайки затягиваются с таким расчетом, чтобы можно было в пазы гребенки вставить колосники. Затем на следующую опору устанавливается гребенка другого элемента, которая также прижимается гайками, чтобы можно было вставить следующий ряд колосников. После этого гайки на гребенке первого элемента затягиваются до отказа. В такой последовательности устанавливается вся просеивающая поверхность. Предлагаемое крепление колосников сит позволяет достичь наибольшей рабочей поверхности, упрощает конструкцию, монтаж и демонтаж. Формула изобретения Устройство для крепления колосников сита, содержащее опоры под изогнутые концы колосников и элементы крепления колосников к опорам, отличающееся тем, что с целью повыщения удобства монтажа и демонтажа колосников, каждая опора выполнена в виде желоба, а каждый элемент креп ления выполнен в виде клина, на наклонных поверхностях которого выполнены гребенки, обращенные к внутренним поверхностям желоба, при этом концы колосниКОВ расположены между гребнями элемента крепления и внутренними поверхностями желоба опоры. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3805955, кл. 209-395, опублик. 1974. 2. Авторское свидетельство СССР № 288911, кл. В 07 В 1/46, 1969 (прото

Авторы

Даты

1981-09-23—Публикация

1980-01-21—Подача