(54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЧУГУННЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Желоб центробежной труболитейной машины | 1978 |

|

SU697250A1 |

| Желоб центробежной труболитейной машины | 1980 |

|

SU975196A1 |

| Желоб для центробежной труболитейной машины | 1974 |

|

SU463508A1 |

| Устройство для заливки преимущественно крупногабаритных центробежных изложниц | 1974 |

|

SU539678A1 |

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| Способ изготовления биметаллических труб центробежным литьем | 1979 |

|

SU772695A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

1

Изобретение относится к области центробежного литья и может быть использовано при изготовлении чугунных труб.

Известен способ центробежного литья толстостенных чугунных безраструбных труб, включающий подачу жидкого металла по короткому заливочному желобу во вращающуюся металлоформу с теплоизоляционным покрытием, причем в период заполнения формы металлом и в период формирования трубы скорость вращения формы составляет 1400-1600 об/мин 1.

Однако такой способ центробежного литья чугунных безраструбных труб требует для отливки очередной трубы нанесения песчано-смоляного покрытия, что удлиняет цикл изготовления трубы. В свою очередь наличие теплоизоляционного покрытия увеличивает продолжительность затвердевания труб, что снижает производитеьность машин.

Наиболее близким к предлагаемому по технической сущности является способ центробежного литья труб, включающий подачу металла по заливочному желобу во вращаемую изложницу и последующее ее продольное перемещение 2.

Недостатком данного способа является повыщенный расход чугуна, что обусловлено нефиксированной установкой сливного носка желоба относительно торца изложницы. При установке носка желоба у самого торца изложницы происходит перехлестывание чугуна через ограничительное кольцо изложницы. При значительном удалении носка желоба от торца изложницы устраняется перехлестывание металла, но появляется недолив конца трубы и эту часть трубы отрезают в брак.

10

Цель изобретения - уменьшение потерь металла.

Поставленная цель достигается тем, что в известном способе, включающем подачу металла по заливочному желобу во вра,5 щаемую изложницу и ее последующее продольное перемещение последнюю начинают перемещать после кристаллизации металла на участке, равном 1,5-2,5 диаметра изложницы формы.

20 Указанные пределы участка кристаллизации металла, фиксирующего установку носка желоба от торца изложницы, получены опытным путем.

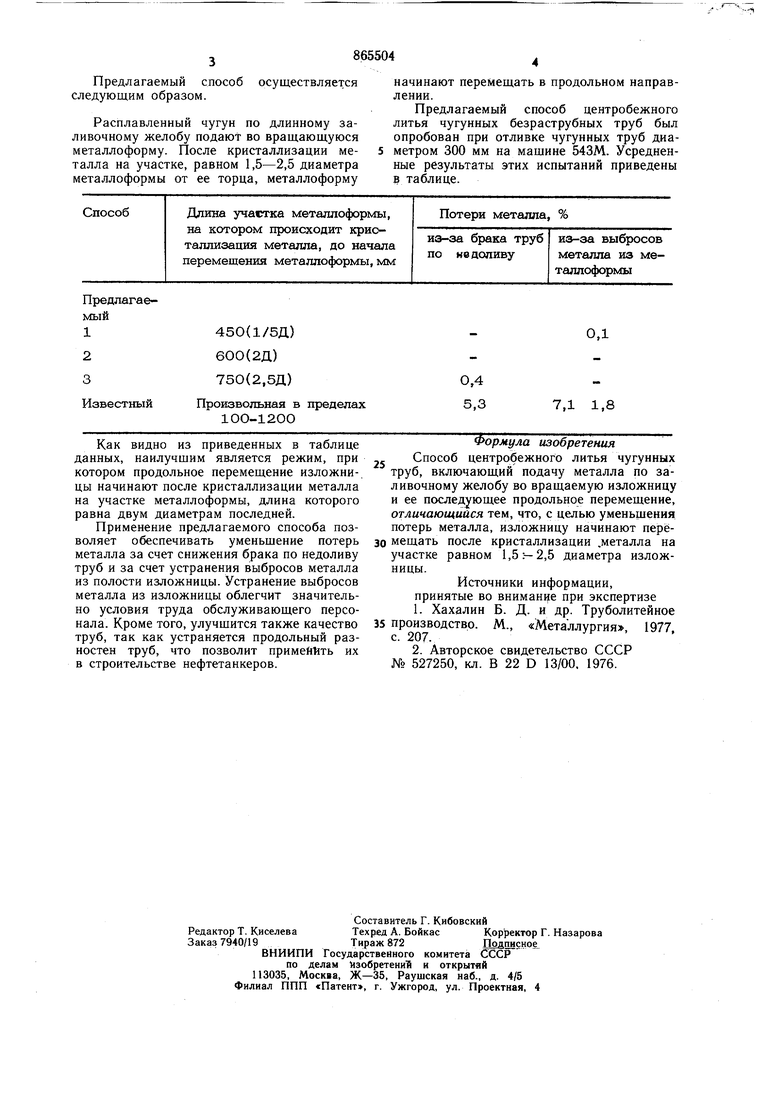

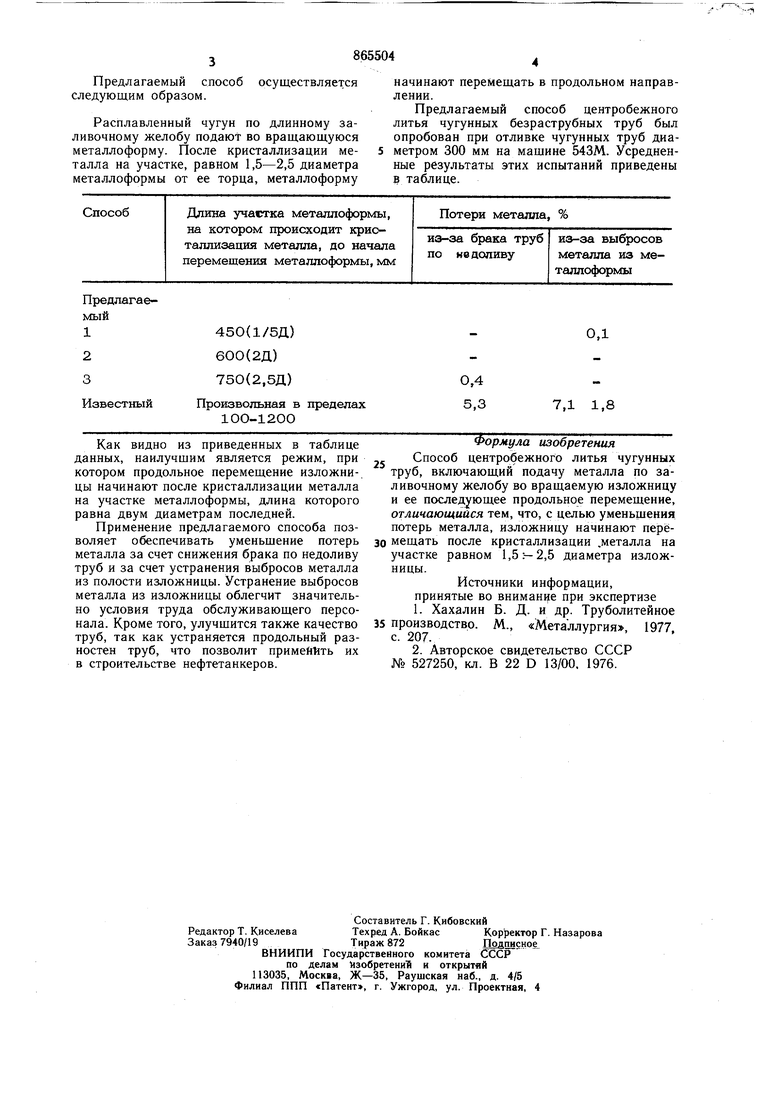

Предлагаемый способ

осуществляется следующим образом.

Расплавленный чугун по длинному заливочному желобу подают во вращающуюся металлоформу. После кристаллизации металла на участке, равном 1,5-2,5 диаметра металлоформы от ее торца, металлоформу

Как видно из приведенных в таблице данных, наилучшим является режим, при котором продольное перемещение изложницы начинают после кристаллизации металла на участке металлоформы, длина которого равна двум диаметрам последней.

Применение предлагаемого способа позволяет обеспечивать уменьшение потерь металла за счет снижения брака по недоливу труб и за счет устранения выбросов металла из полости изложницы. Устранение выбросов металла из изложницы облегчит значительно условия труда обслуживающего персонала. Кроме того, улучшится также качество труб, так как устраняется продольный разностей труб, что позволит примеййть их в строительстве нефтетанкеров.

начинают перемещать в продольном направлении.

Предлагаемый способ центробежного литья чугунных безраструбных труб был опробован при отливке чугунных труб диаметром 300 мм на мащине 543М. Усредненные результаты этих испытаний приведены в таблице.

Формула изобретения Способ центробежного литья чугунных труб, включающий подачу металла по заливочному желобу во вращаемую изложницу и ее последующее продольное перемещение, отличающийся тем, что, с целью уменьшения потерь металла, изложницу начинают перёмешать после кристаллизации .металла на участке равном 1,5:-2,5 диаметра изложницы.

Источники информации, принятые во вниман е при экспертизе

производство. М., «Металлургия, 1977. с. 207.

Авторы

Даты

1981-09-23—Публикация

1980-01-07—Подача