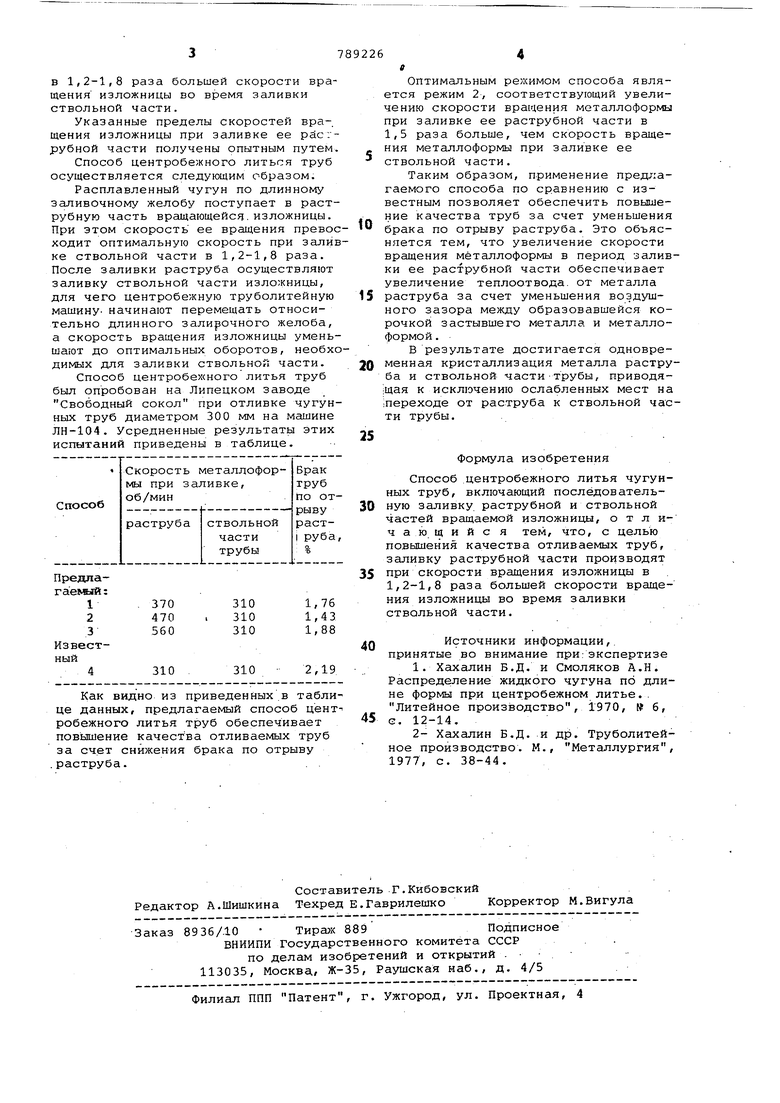

Настоящее изобретение относится к центробежному литью, в частности к производству чугунных раструбных груб. Известен способ центробежного питья чугунных раструбных труб, заключающийся в заливке расплавленного металла во вращающуюся форму со стороны бурта с помощью короткого желоба, причем в период заполнения метал лом формы обороты последней минималь ны, а в -период формирования трубы максимальны l Однако такой способ центробежного литья чугунных труб требует примене ния с песчаным покрытием, что приводит к увеличению продолжительности затвердевания труб и снижению произ водительности машин. Наиболее близким по технической сущности к предлагаемому способу яв ляется способ центробежного литья чугунных труб, включающий последова тельную заливку раструбной и стволь ной частей вращадощейся. изложницы. Данный способ осуществляется с помощью длинного заливочного желоба, вводимого во вращающуюся металлофор му, причем в процессе отливки трубы последняя перемещается относительно желоба и имеет одинаковую скорость вращения при заливке раструбной и ствольной частей 2 . Недостатком данного способа является повышенный брак труб по отрыву раструбов при извлечении. Это обусловлено различными условиями затвердевания и охлаждения.раструба и ствольной части трубы, получаемых во вращающейся с одинаковой скоростью при их заливке металлоформе. Раструб имеет более толстую стенку, чем ствольная часть трубы, а торец раструба соприкасается с песчаным стержнем, что дополнительно, замедляет кристаллизацию металла раструбной части трубы. Поэтому метгзлл раструба находится в жидком состоянии еще и тогда, когда ствольная часть трубы за раструбом уже затвердела и закончилась ее усадка. Место перехода от раструба к трубе является вследствие этого наиболее слабым, что приводит к появлению промышленного брака по отрыву раструбов. Цепь изобретения - повышение качества отливаемых труб. Поставленная цель достигается тем, что заливку раструбной части пиэизводят при скорости вращения изложницы в 1,2-1,8 раза большей скорости вращения изложницы во время заливки ствольной части. Указанные пределы скоростей вра-. щения изложницы при заливке ее рйсгрубной части получены опытным путем Способ центробежного литься труб осуществляется следующим образом. Расплавленный чугун по длинному заливочному желобу поступает в раструбную часть вращающейс. изложницы. При этом скорость ее вращения правое ходит оптимальную скорость при залив ке ствольной части в 1,2-1,8 раза. После заливки раструба осуществляют заливку ствольной части изложницы, для чего центробежную труболитейную машину- начинают перемещать относительно длинного залирочного желоба, а скорость вращения изложницы уменьшают до оптимальных оборотов, необхо димых для заливки ствольной части. Способ центробежного литья труб был опробован на Липецком заводе Свободный сокол при отливке чугунных труб диаметром 300 мм на мгоинне ЛН-104. Усредненные результаты этих испытаний приведены в таблице.

Как видно из приведенных в таблице данных, предлагаемый способ центробежного литья труб обеспечивает повышение качества отливаемых труб за счет снижения брака по отрыву .раструба.

Формула изобретения

Способ центробежного литья чугунных труб, включающий последовательную заливку раструбной и ствольной частей вращаемой изложницы, отличающийся тем, что, с целью повышения качества отливаемых труб, заливку раструбной части производят при скорости вращения изложницы в 1,2-1,8 раза большей скорости вращения изложницы во время заливки ствольной части.

Источники информации,, принятые во внимание при:экспертизе

1. Хахалин Б.Д. и Смоляков А.Н. Распределение жидкого чугуна по длине формы при центробежном литье. . Литейное производство, 1970, № б, G. 12-14.

2- Хахалин Б.Д. и др. Труболитейное производство. М., Металлургия, 1977, с. 38-44. Оптимальным режимом способа является режим 2, соответствующий увеличению скорости вращения металлоформы при заливке ее раструбной части в 1,5 раза больше, чем скорость вращения металлоформы при заливке ее ствольной части. Таким образом, применение пред1:агаемого способа по сравнению с известным позволяет обеспечить повышение качества труб за счет уменьшения брака по отрыву раструба. Это объясняется тем, что увеличение скорости вращения металлоформы в период заливки ее раструбной части обеспечивает увеличение теплоотвода. от металла раструба за счет уменьшения воздушного зазора между образовавшейся корочкой застывшего металла и металлоформой. В результате достигается одновременная кристаллизация металла раструба и ствольной части-трубы, приводящая к исключению ослабленных мест на переходе от раструба к ствольной части трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для центробежного литья труб | 1980 |

|

SU942875A1 |

| Способ центробежного литья чугунных труб | 1980 |

|

SU865504A1 |

| Желоб центробежной труболитейной машины | 1980 |

|

SU975196A1 |

| Форма для центробежного литья труб | 1980 |

|

SU908500A1 |

| Способ полунепрерывного литья труб | 1986 |

|

SU1440603A1 |

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| Способ получения центробежнолитых чугунных труб | 1978 |

|

SU662252A2 |

| Изложница для центробежного литья труб | 1990 |

|

SU1734936A1 |

| Центробежная машина для отливки чугунных труб | 1978 |

|

SU766740A1 |

| Центробежно-литейная машина | 1981 |

|

SU997966A1 |

Авторы

Даты

1980-12-23—Публикация

1978-09-13—Подача