1

Изобретение огьосигся к литейному производству, в частности к центробежным машинам с металлической формой, и может быть использовано аля изготовления чугунных напорных труб ме годом центробежного литья.

Известно, что искривление металлофор:мы влияет на величину поперечной разносгенносги труб. Снижение искривления Иеталлоформы можно обеспечить повыше- (0 нием ее жесткости путем увеличения толщины стенок, выбором необходимого ма-, те риала теплоизоляционного покрытия наносимого на внутреннюю ее поверхность, а также ввецением дополнительных опор, is расположенных в промежутке межау концевыми, Однако с увеличением толщины стенок на внутренней поверхности металлоформы возникают 1 решины, снижа|рщие .ее рабочий ресурс, а теплоизоляционное 20 покрытие снижает прэизвоцительность центробежной машины.

Известно устройство для центробежного литья труб, состоящее из металло- .

формы, установленной на охватывающих ее поцщипниковых опорах, внутри непоц- , вижного основания. Применение трех и более опор позволяет устранить прогиб протяженных металлоформ .13.

Недостатком этого устрсйства являет ся невысокая стойкость металлоформы. Это обусловлено тем, что трудно обеспечить точную наварку пластин, необходимую для исключения коробления металло- формы, а также тем, что в местах наварки пластин ухудщается теплоотБОЦ от металлоформы и внутренняя поверхность ее в этих местах разрушается раньше других участков.

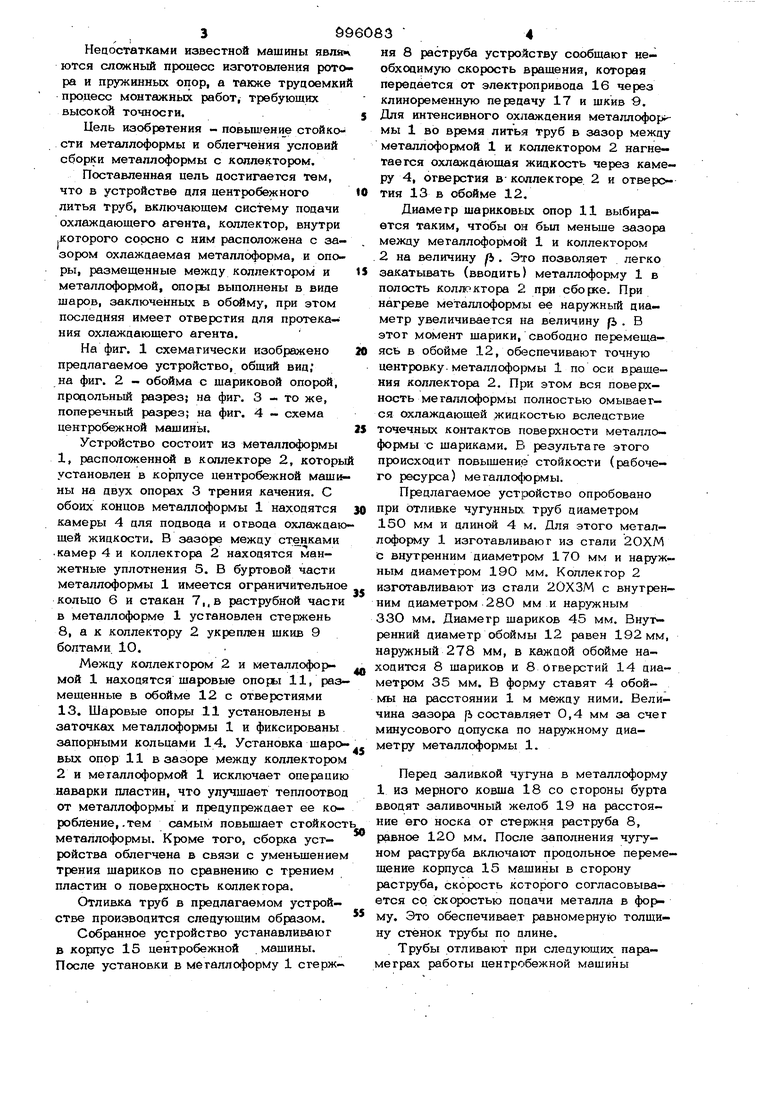

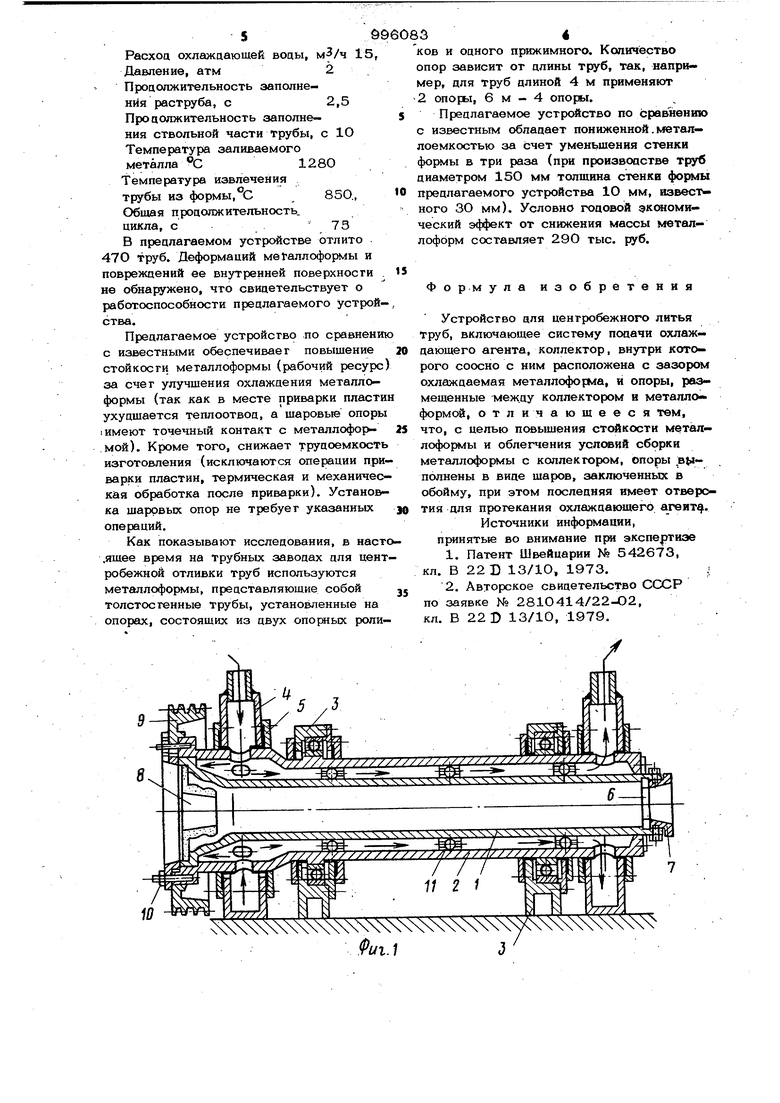

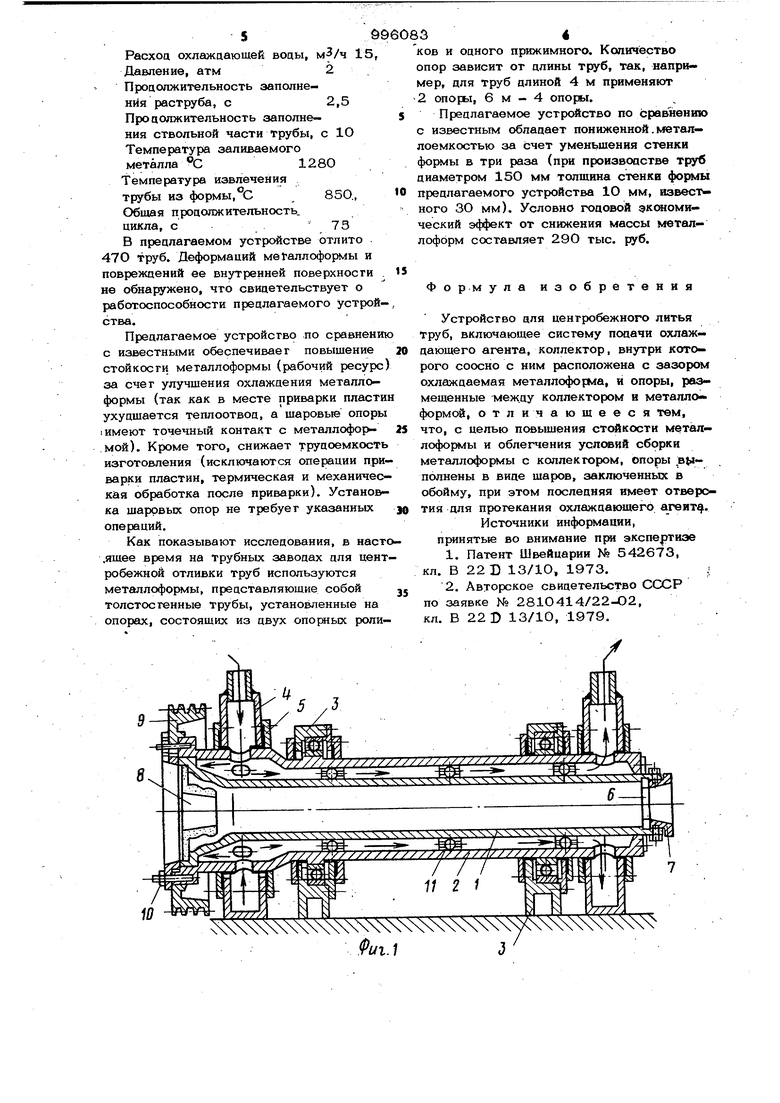

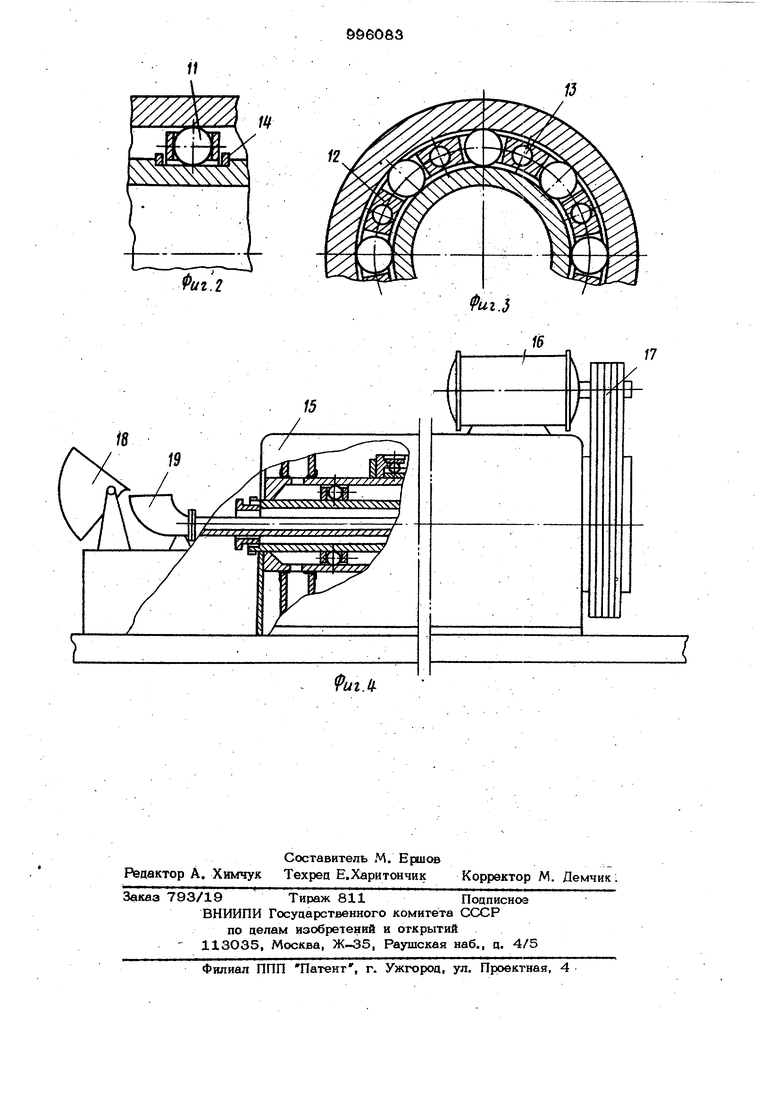

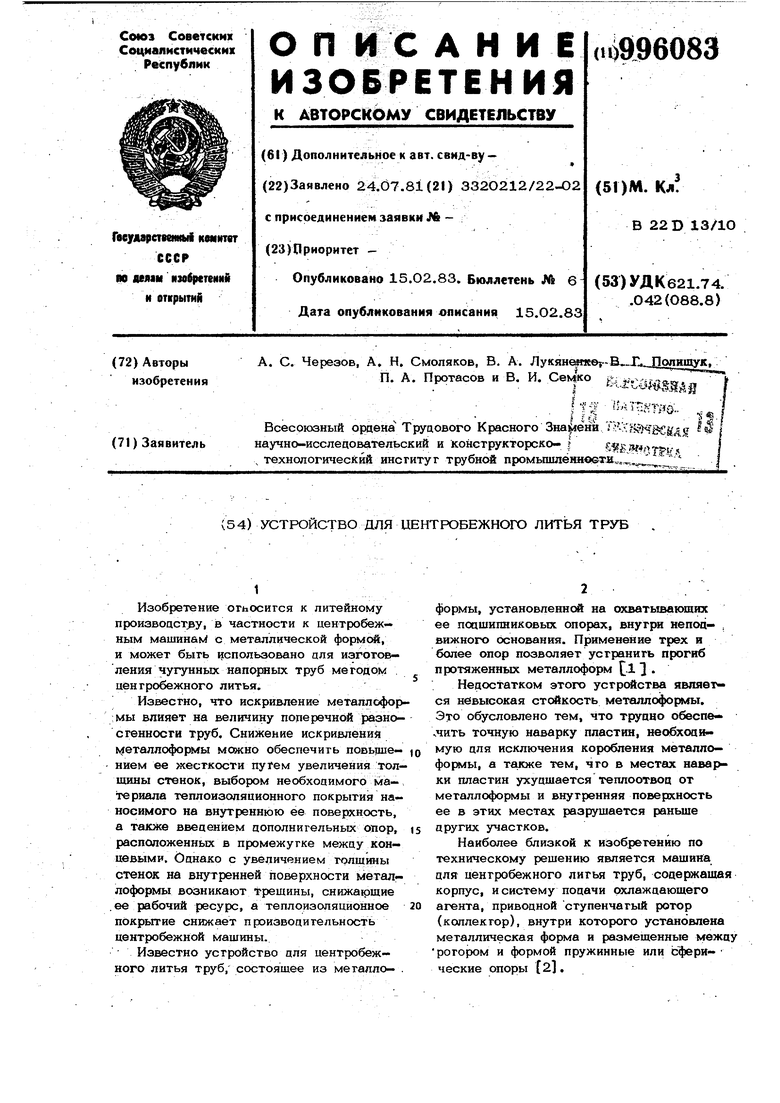

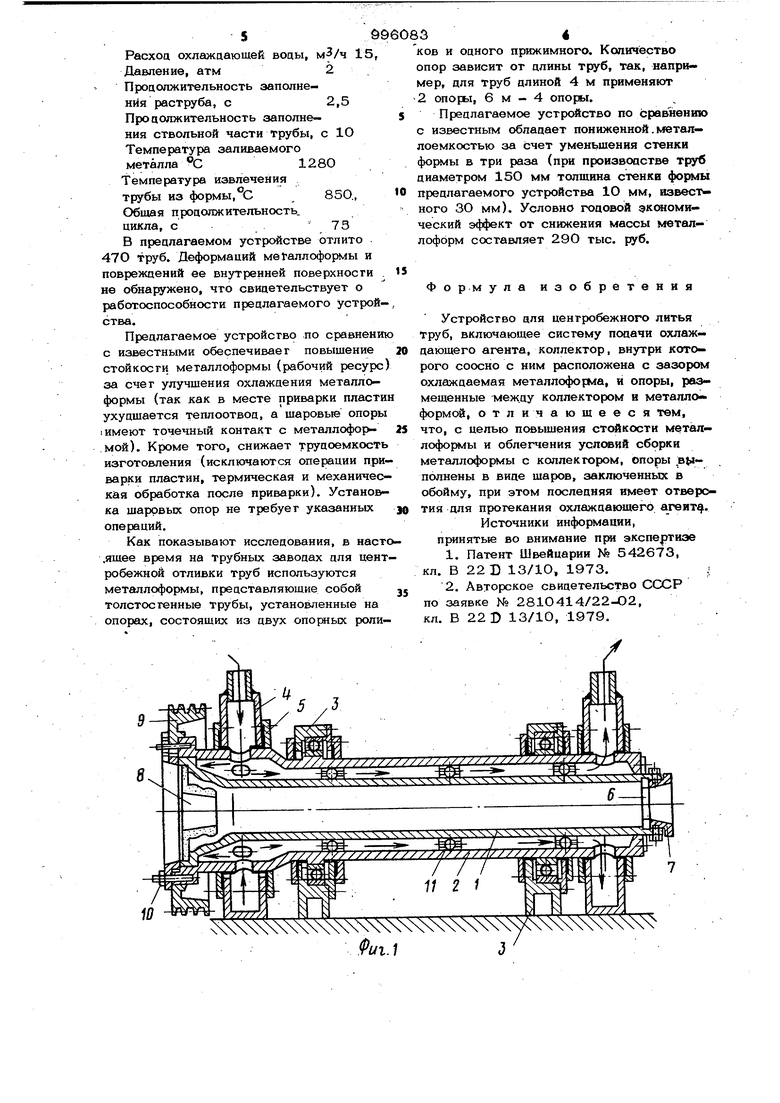

Наиболее близкой к изобретению по техническому решению является машина для центробежного литья труб, содержащая корпус, и систему подачи охлаждающего агента, приводной ступенчатый ротор (коллектор), внутри которого установлена металлическая форма и размещеннью ротором и формой пружинные или Ьфери- ческие опоры 2, Нецостатками известной машины являп ются сложный процесс изготовления рото ра и пружинных опор, а также трудоемки процесс монтажных работ, требующих высокой точности. Цель изобретения - повышение стойкости металлоформы и облегчения условий сборки металлоформы с коллектором. Поставленная цель достигается тем, что в устройстве для центробежного литья труб, включающем систему подачи охлаждающего агента, коллектор, внутри .которого сорсно с ним расположена с зазором охлаждаемая металлоформа, и опоры, размещенные между коллектором и металлоформой, опоры выполнены в виде шаров, заключенных в обойму, при этом последняя имеет отверстия для протека ния охлаждающего агента. На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - обойма с шариковой опорой, продольный разрез; на фиг. 3 - то же, поперечный разрез; на фиг. 4 - схема центробежной машины. Устройство состоит из металлоформы 1, расположенной в коллекторе 2, которы установлен в корпусе центробежной маши ны на двух опорах 3 трения качения. С обоих концов металлоформы 1 находятся камеры 4 для подвода и отвода охлаждаю щей жидкости. В зазоре между стенками .камер 4 и коллектора 2 находятся манжетные уплотнения 5. В буртовой части металлоформы 1 имеется ограничительное кольцо 6 и стакан 7,,в раструбной части в металлоформе 1 установлен стержень 8, а к коллектору 2 укреплен шкив 9 болтами 10. Между коллектором 2 и металлоформой 1 находятся шаровые опоры 11, размещенные в обойме 12 с отверстиями 13. Шаровые опоры 11 установлены в заточках металлоформы 1 и фиксированы запорными кольцами 14. Установка шаровых опор 11 в зазоре между коллектором 2 и металл оформой 1 исключает операцию наварки пластин, что улучшает теплоотврд от металлоформы и предупреждает ее короблбние,.тем самым повышает стойкост металлоформы. Кроме того, сборка устройства облегчена в связи с уменьшением трения шариков по сравнению с трением пластин о поверхность коллектора. Отливка труб в предлагаемом устройстве производится следующим образом. Собранное устройство устанавливают в корпус 15 центробежной машины. После установки в мегаллоформу 1 стержня 8 раструба устройству сообщают необходимую скорость вращения, которая передается от электропривода 16 через клиноременную передачу 17 и щкив О. Для интенсивного охлаждения металлофор;мы 1 во время литья труб в зазор между металлоформой 1 и коллектором 2 нагнетается охлаждающая жидкость через камеру 4, отверстия в-коллекторе 2 и отверстия 13 в обойме 12. Диаметр шариковых опор 11 выбирается таким, чтобы он был меньше зазора между металлоформо)} 1 и коллектором 2 на величину . Э:го позволяет легко закатывать (вводить) металлоформу 1 в полость коллектора 2 при сборке. При нагреве металлоформы ее наружный диаметр увеличивается на величину (Ь . В этот момент щарики, свободно перемеща- ясь в обойме 12, об эспечивают точную центровку, металлоформы 1 по оси вращения коллектора 2. При этом вся поверхность мегаллоформы полностью омывается охлаждающей жидкостью вследствие точечных контактов поверхности металло- формы с щариками. В результате этого происходит повышение стойкости (рабочего ресурса) мегалло({юрмы. Предлагаемое уст|эойство опробовано Р отливке чугунных, труб диаметром 15О мм и длиной 4 м. Для этого метал- лоформу 1 изготавливают из стали 2ОХМ с внутренним диаметром 17О мм и наружным диаметром 190 мм. Коллектор 2 изготавливают из стали 20ХЗМ с внутренним диаметром 280 мм и наружным ЗЗО мм. Диаметр шариков 45 мм. Внутренний диаметр обоймы 12 равен 192мм, наружный 278 мм, в кажаой обойме находится 8 шариков и 8 отверстий 14 диаметром 35 мм. В форму ставят 4 обоймы на расстоянии 1 м между ними. Величина зазора р составляет 0,4 мм за счет минусового допуска по наружному диаметру металлоформы 1. Перед заливкой чугуна в металлоформу 1 из мерного ковша 18 со стороны бурта вводят заливочный желоб 19 на расстояние его носка от стержня раструба 8, равное 12О мм. После заполнения чугуном раструба включают продольное перемещение корпуса 15 машины в сторону раструба, скорость которого согласовывается со скоростью подачи металла в . Это обеспечивает равномерную толшину стенок трубы по длине. Трубы отливают при следующих параметрах работы центробежной машины Расхоц охлаждающей воцы, 15, Давление, атм2 Продолжительность заполнения раструба, с2,5 Процолжительность заполнения ствольной части трубы, с 1О Температура заливаемого металла с 1280 Температура извлечения трубы из формы,°С 850., Общая продолжительность, цикла, с 75 В предлагаемом устройстве отлито 47О труб. Деформаций ме аллоформы и повреждений ее внутренней поверхности не обнаружено, что свидетельствует о работоспособности предлагаемого устрой- ства. Предлагаемое устройство по сравненго с известными обеспечивает повыщение стойкости металлоформы (рабочий ресурс за счет улучшения охлаждения металлоформы (так как в месте приварки пласти ухудшается теплоотвод, а шаровые опоры 1 имеют точечный контакт с металлоформ мой). Кроме того, снижает трудоемкость изготовления (исключаются операции приварки пластин, термическая и механическая обработка после приварки). Установка шаровых опор не требует указанных операций. Как показывают исследования, в насто ,яшее время на трубных заводах для цент робежной отливки труб используются металлоформы, представляющие собой толстостенные трубы, установленные на опорах, состоящих из двух опориьсх роликов и одного прижимного. Количество опор зависит от длины труб, так, напри мер, для труб длиной 4 м применяют 2 опоры, 6 м - 4 опоры. Предлагаемое устройство по сравнению с известным обладает пониженной. металлоемкостью за счет уменьшения стенки формы в три раза (при производстве труб диаметром 15О мм толщина стенки формы предлагаемого устройства 10 мм, известного ЗО мм). Условно годовой зкскюми- ческий эффект от снижения массы метал- лофбрм составляет 290 тыс. руб. Ф О р м ула изобретения Устройство для центробежного литья труб, включающее систему поцачи охлаждающего агента, коллектор, внутри которого соосно с ним расположена с зазором охлаждаемая металлофор а, и опоры, размещенные между коллектором и металлеформой, отличающееся тем, что, с целью повышения стойкости метал- лофорллы и облегчения услсюий сборки металлоформы с коллектором, опоры .вуполнены в вице шаров, заключенных в обойму, при этом последняя имеет отверстия для протекания охлаждающего агенту. Источники информации, принятые во внимание п{ж экспертизе 1.Патент Швейцарии № 542673, кл. В 22D 13/1О, 1973..: 2.Авторское свидетельство СССР по заявке № 2810414/22-J02, кл. В 22D 13/1О, 1979.

12

.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Форма для центробежного литья труб | 1980 |

|

SU908500A1 |

| Металлоформа для центробежного литья | 1980 |

|

SU910340A1 |

| Форма для центробежного литья труб | 1980 |

|

SU942875A1 |

| Способ получения центробежнолитых чугунных труб | 1978 |

|

SU662252A2 |

| Центробежная машина для отливки чугунных труб | 1978 |

|

SU766740A1 |

| Металлоформа для центробежной литейной машины | 1987 |

|

SU1468647A1 |

| Форма для центробежного литья труб | 1975 |

|

SU530738A1 |

| Способ изготовления центробежнолитых чугунных труб | 1986 |

|

SU1470439A1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ ОТЛИВКИ ТРУБ | 1936 |

|

SU53761A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-24—Подача