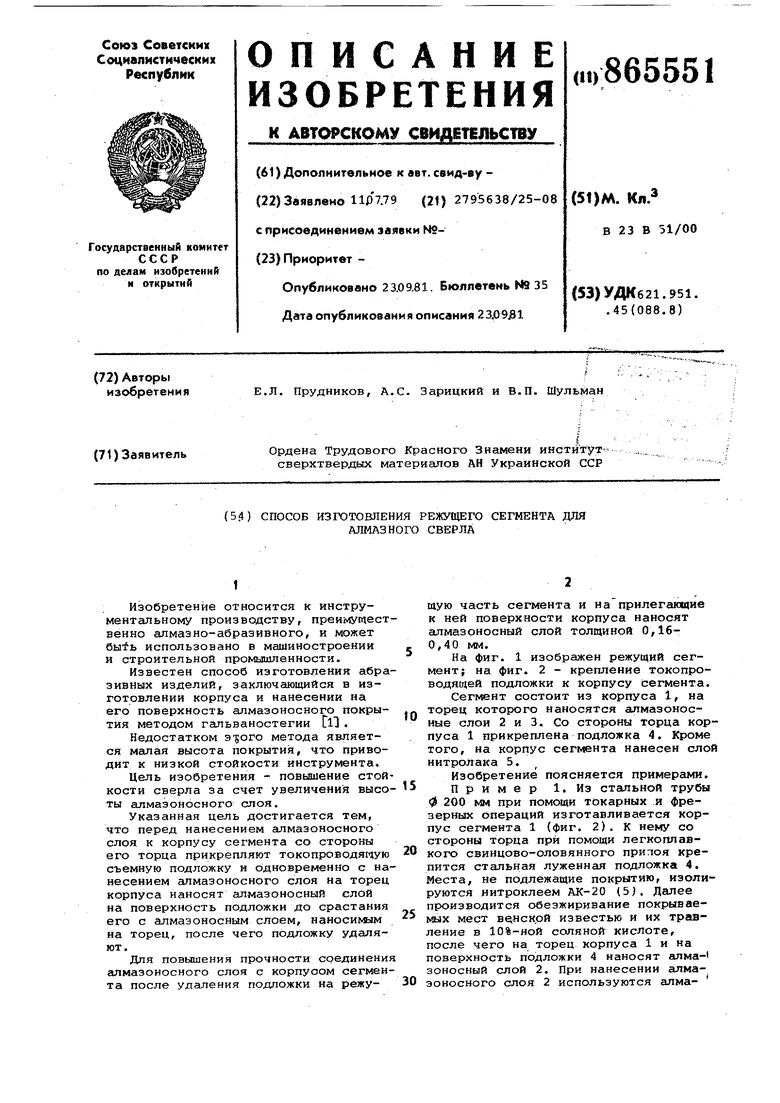

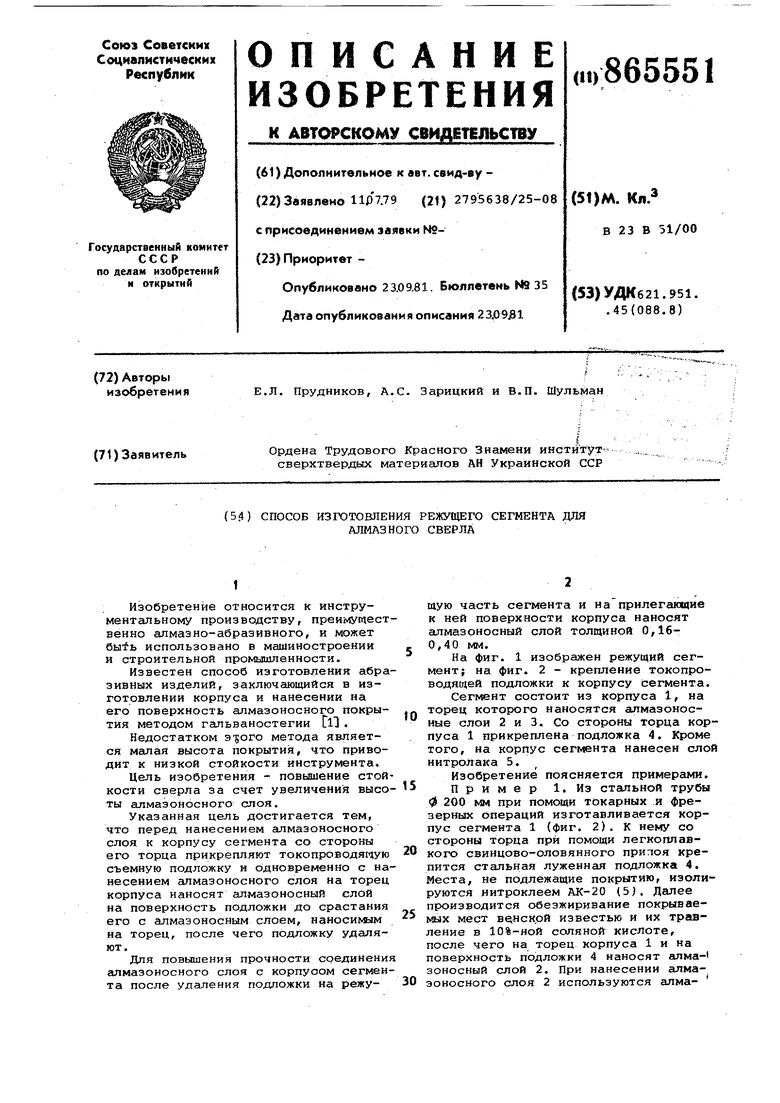

Изобретение относится к инструментальному производству, преимущест венно алмазно-абразивного, и может использовано в машиностроении и строительной промьшоленности. Известен способ изготовления абра зивных изделий, заключгиощийся в изготовлении корпуса и нанесении на его поверхность алмазоносного покрытия методом гальваностегии ГП . Недостатком метода является малая высота покрытия, что приводит к низкой стойкости инструмента. Цель изобретения - повышение стой кости сверла за счет увеличения высо ты алмазоносного слоя. Указанная цель достигается тем, что перед нанесением алмазоносного слоя к корпусу сегмента со стороны его торца прикрепляют токопроводячую съемную подложку и Одновременно с на несением алмазоносного слоя на торец корпуса наносят алмазоносный слой на поверхность подложки до срастания его с алмазоносным слоем, наносимом на торец, после чего подложку удаляют. Для повышения прочности соединени алмазоносного слоя с корпусом сегмен та после удаления подложки на режутую часть сегмента и на прилегающие к ней поверхности корпуса наносят сшмазрносный слой толщиной 0,160,40 мм. На фиг. 1 изображен режущий сегмент; на фиг. 2 - крепление токопроводявдей подложки к корпусу сегмента. Сегмент состоит из корпуса 1, на торец которого наносятся гшмазоносные слои 2 и 3. Со стороны торца корпуса 1 прикреплена подложка 4. Кроме того, на корпус сегмента нанесен слой нитролака 5. Изобретение поясняется примерами. Пример 1. Из стальной трубы t 200 мм при помощи токарных и фрезерных операций изготавливается корпус сегмента 1 (фиг. 2). К нему со стороны торца при помощи легкоплавкого свинцово-оловянного припоя крепится стальная луженнгл подложка 4. Места, не подлежащие покрытию, изолируются нитроклеем АК-20 (5). Далее производится обезжиривание покрываемых мест ве;яскрй известью и их травление в 10%-ной соляной кислоте, после чего на торец корпуса 1 и на поверхность подложки 4 наносят гшма-1 зоносный спой 2. При нанесении гшмазоносного слоя 2 используются алмаэы АСК200/160, электролит состава, г/л:

NlS0.7HaO МиЦ-бНцО 30t 5 30t 5 Нанесение слоя проводят на режимах, общепринятых при изготовлении алмазно-гальванического инструмента. После срастания слоя на торце со слоем, растущим на подложке, доводят толщину слоя, растущего на подложке, до толщины, равной толщине корпуса сегмента, удаляют лак, нагревают корпус сегмента и подложку до 350400 0 и удаляют подложку.

Обезжиривают и травят режущую часть сегмента и прилегающие к ней , поверхности корпуса 1, а затем наносят на них.алмазно-никелевый слой 3 толщиной 0,16 мм. Суммарная высота алмазоносного слоя, наносимого на корпус сегмента, составляет 4 мм.

Пример 2. Производят изготовление корпуса, крепят на нем пластину и Наносят алмазоносный слой 2, как указано в примере 1.Затем удаляют подложку. Обезжиривают и травят режущую часть сегмента и прилегающие к ней поверхности корпуса, а затем Наносят на них алмаз но-никелевьгй слой 3 толщиной 0,40 мм. Суммарная высота алмазоносного слоя 3 мм.

Пример 3. Изготавливают корпус, как указано в примере 1. Крепят на нем со стороны торца бронзовую подложку 4 {паяют на оловянно-с1зинцовом припое). Далее наносят алмазноникелевый слой, как указано в примере 1. Бронзовую подложку стравливаю в растворе, содержащем 200-300 г/л хромового ангидрида и 50-100 г/л сернокислого аммония. Процесс ведут при 15-30с и анодной плотности ток (деталь завешена анодно) 8-10 А/дм до полного стравливания бронзы. Затем травят алмазно-никелевый слой и прилегакяцую часть корпуса и наносят алмазно-никелевый слой 3 толщиной 0,3 мм. Суммарная высота алмазоносного слоя равна 5 мм.

Таким образом, предлагаемый способ позволяет производить наращивание алмазосодержащего осадка в направлении , перпендикулярном токопроводящей подложке, что дает возможность получать осадки значительной высоты h (от торца)-, равные 3-5 мм. В то же-время, наличие дополнительного алмазосодержащего слоя, прочно скрепленного с гальванически осажденным слоем и корпусом (фиг. 1), обеспечивает в отличие от сегмента, получаемого методом гальванопластики, достаточно высокую механическую прочность сверла и соответственно его высокую стойкость.

Формула изобретения

1. Способ изготовления режущего сегмента для алмазного сверла, включающий изготовление корпуса и нанесение на его торец алмазоносного режущего слоя, отличающийся тем, что, с целью повышения стойкости сверла за счет увеличения высоты

алмазоносного слоя, перед нанесением алмазоносного слоя к корпусу сегмента со стороны его торца прикрепляют токопроводящую съемную подложку и одновременно с нанесением гшмазонос0 ного слоя на торец корпуса наносят алмазоносный слой на поверхность подложки до срастания его с алмазоносным слоем, наносимым на торец, после чего подложку удаляют.

5 2. Способ по П.1, о т л и ч ающ и и с я тем, что, с целью повышения прочности соединения алмазоносного слоя с корпусом сегмента, после удаления подложки на режущук часть

д сегмента и на прилегающие к ней по.верхности корпуса наносят алмазоносный слой толщиной 0,16-0,40 мм.

Источники информации, принятые во внимание при экспертизе 1.Ямпольский A.M. Гальванические

покрытия, л., Машиностроение, 1978, с. 92-93.

Н

А:Л

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| Способ изготовления алмазного сверла малого диаметра | 1982 |

|

SU1060343A1 |

| АЛМАЗНОЕ ТОНКОСТЕННОЕ СВЕРЛО | 2009 |

|

RU2423206C2 |

| АЛМАЗНОЕ КОЛЬЦЕВОЕ СВЕРЛО | 1970 |

|

SU284675A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУпатб^^г :-^-^5!,..jасло„. | 1970 |

|

SU260891A1 |

| Способ изготовления отрезных кругов | 1990 |

|

SU1803315A1 |

| Алмазное сверло для обработки отверстий в полупроводниковых и диэлектрических подложках | 1982 |

|

SU1140966A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНОГО АЛМАЗНОГО КРУГА | 2011 |

|

RU2479410C1 |

| Абразивный инструмент | 1987 |

|

SU1440684A1 |

| Способ изготовления кольцевого алмазного инструмента | 1990 |

|

SU1785813A1 |

Авторы

Даты

1981-09-23—Публикация

1979-07-11—Подача