(Л

4

О Од 00

4

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2103154C1 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| Алмазный отрезной круг | 1990 |

|

SU1776550A1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2437752C1 |

| АЛМАЗНОЕ ТОНКОСТЕННОЕ СВЕРЛО | 2009 |

|

RU2423206C2 |

| Способ изготовления отрезных кругов | 1990 |

|

SU1803315A1 |

| Способ изготовления режущего сегмента для алмазного сверла | 1979 |

|

SU865551A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ РЕЖУЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2216435C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2007 |

|

RU2354532C1 |

| Абразивный отрезной круг | 1990 |

|

SU1763162A1 |

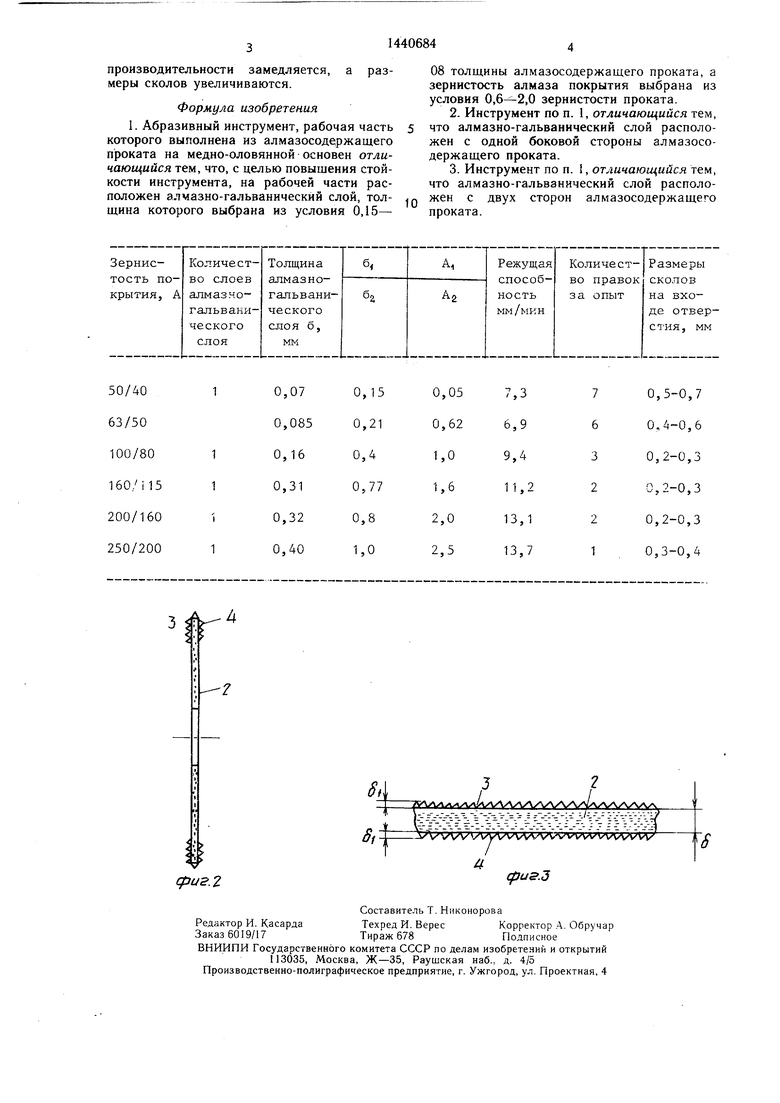

Изобретение относится к инструментальной и приборостроительной промышленности, в частности к Конструкции алмазных инструментов, и позволяет повысить стойкость инструмента. Инструмент состоит из алмазосодержащего деформируемого проката 2 на медно-оловяииой основе с нанесенным на него алмазногальваническим слоем 3 при отношении слоев проката и гальванического 0,15-0,8 и соотношении зернистости слоев 0,6-2,0. Такое соотношение указанных слоев позволяет достичь опе- режаюш,ий износ алмазосодержаш,его проката, что положительно сказывается на устойчивой работе инструмента. 2 з.п.ф-лы, 3 ил., 1 табл.

ffyuB.I

Изобретение относится к инструментальной и приборостроительной промышленности, в частности к конструкции алмазных инструментов (сверл, отрезных кругов и т. п.), используемых при обработке различных неметаллических материалов, стекла, керамики и т. п.

Цель изобретения - повышение стойкости инструмента.

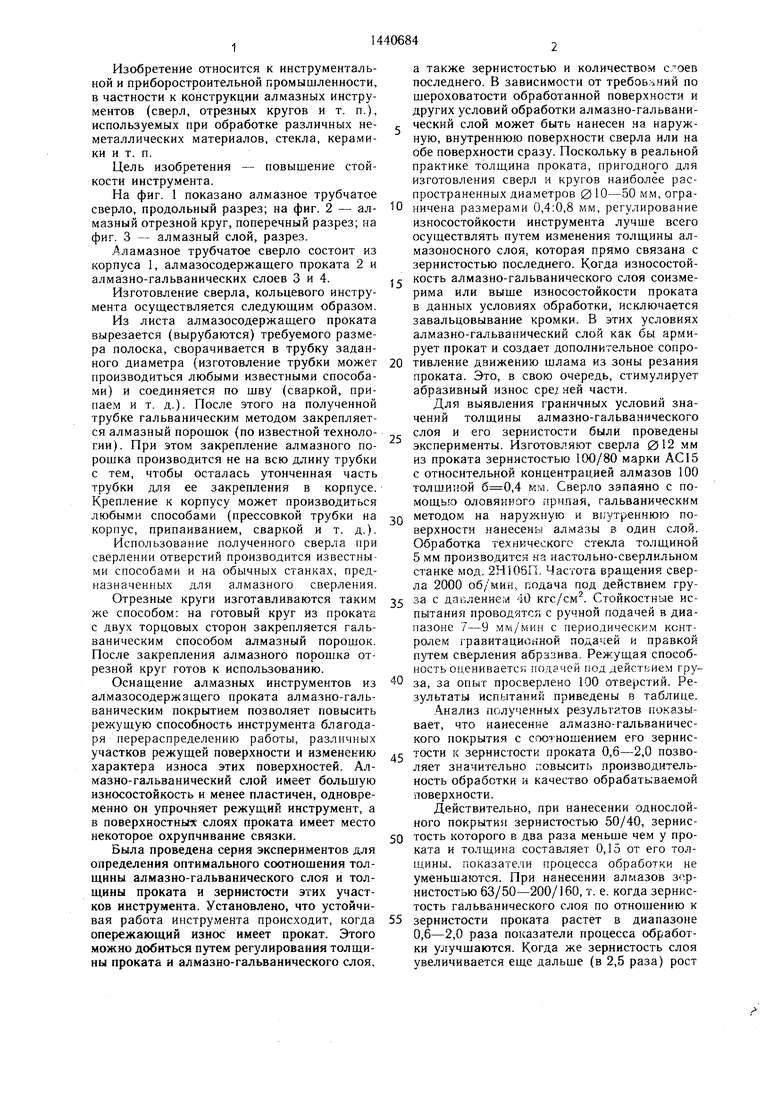

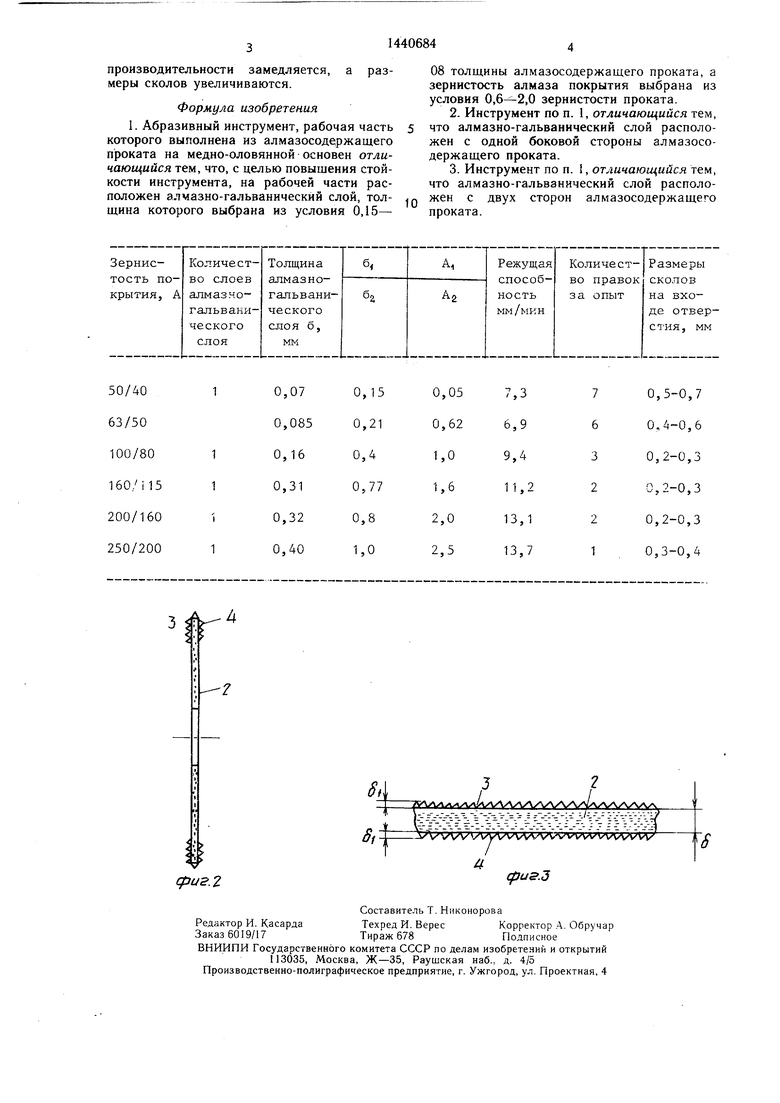

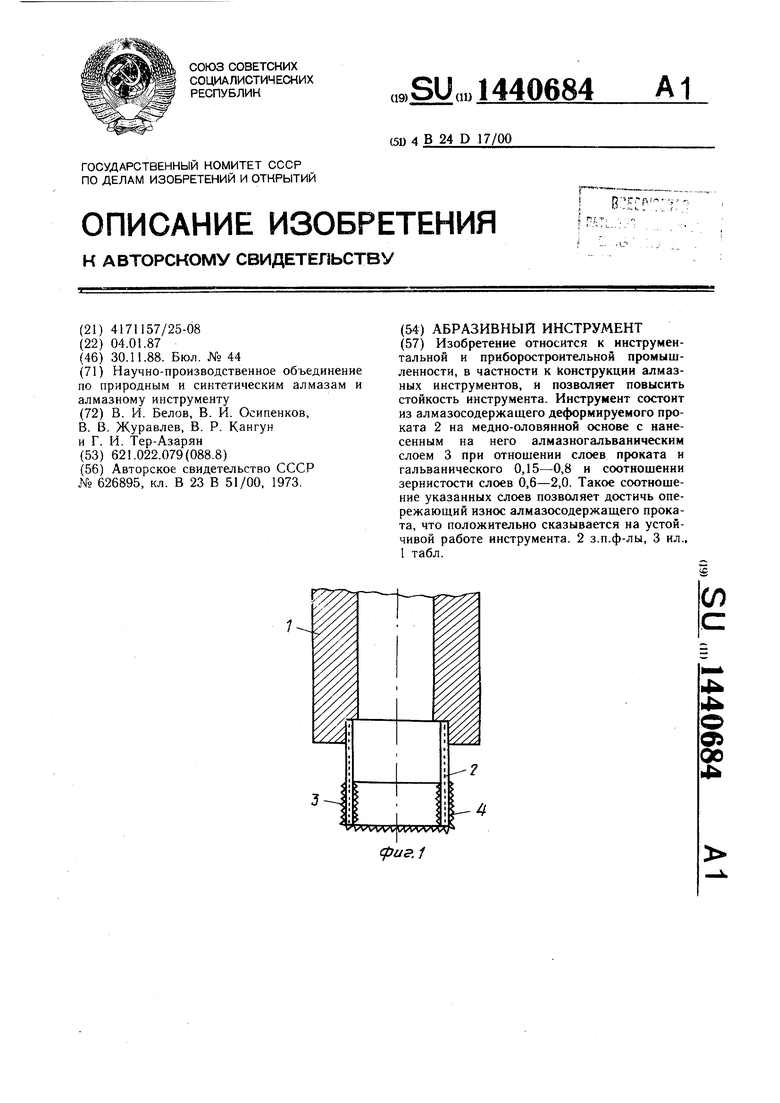

На фиг. 1 показано алмазное трубчатое сверло, продольный разрез; на фиг. 2 - алмазный отрезной круг, поперечный разрез; на фиг. 3 - алмазный слой, разрез.

Аламазное трубчатое сверло состоит из корпуса 1, алмазосодержаш,его проката 2 и алмазно-гальванических слоев 3 и 4.

Изготовление сверла, кольцевого инструмента осуп.1ествляется следующим образом.

Из листа алмазосодержашего проката вырезается (вырубаются) требуемого размера полоска, сворачивается в трубку заданного диаметра (изготовление трубки может производиться любыми известными способами) и соединяется по шву (сваркой, припаем и т. д.). После этого на полученной трубке гальваническим методом закрепляется алмазный порошок (по известной технологии). При этом закрепление алмазного порошка производится не на всю длину трубки с тем, чтобы осталась утонченная часть трубки для ее закрепления в корпусе. Крепление к корпусу может производиться любыми способами (прессовкой трубки на корпус, припаиванием, сваркой и т. д.).

Использование полученного сверла при сверлении отверстий производится известными способами и на обычных станках, предназначенных для алмазного сверления.

Отрезные круги изготавливаются таким же способом: на готовый круг из проката с двух торцовых сторон закрепляется гальваническим способом алмазный порошок. После закрепления алмазного порошка отрезной круг готов к использованию.

Оснащение алмазных инструментов из алмазосодержащего проката алмазно-гальваническим покрытием позволяет повысить режущую способность инструмента благодаря перераспределению работы, различных участков режущей поверхности и изменению характера износа этих поверхностей. Алмазно-гальванический слой имеет большую износостойкость и менее пластичен, одновременно он упрочняет режущий инструмент, а в поверхностных слоях проката имеет место некоторое охрупчивание связки.

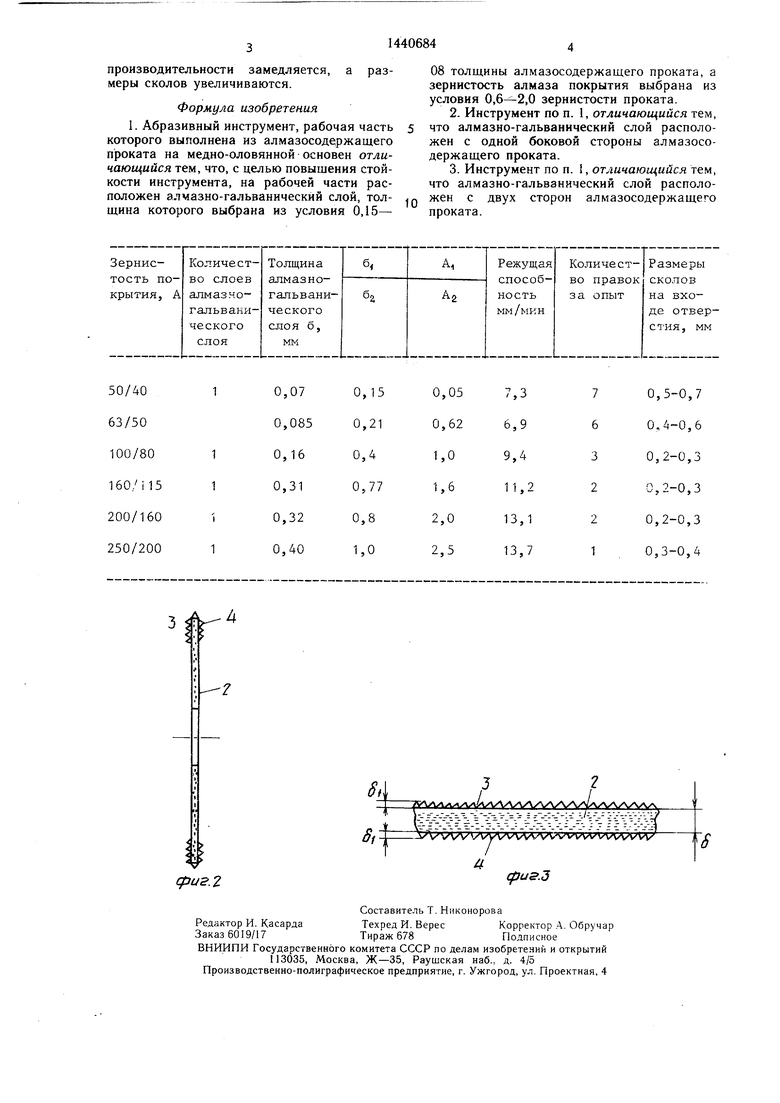

Была проведена серия экспериментов для определения оптимального соотношения толщины алмазно-гальванического слоя и толщины проката и зернистости этих участков инструмента. Установлено, что устойчивая работа инструмента происходит, когда опережающий износ имеет прокат. Этого можно добиться путем регулирования толщины проката и алмазно-гальванического слоя.

а также зернистостью и количеством слоев последнего. В зависимости от требований по шероховатости обработанной поверхности и других условий обработки алмазно-гальванический слой может быть нанесен на наружную, внутреннюю поверхности сверла или на обе поверхности сразу. Поскольку в реальной практике толщина проката, пригодного для изготовления сверл и кругов наиболее распространенных диаметров 0 10-50 мм, ограничена размерами 0,4:0,8 мм, регулирование износостойкости инструмента лучше всего осуществлять путем изменения толщины алмазоносного слоя, которая прямо связана с зернистостью последнего. Когда износостой

кость алмазно-гальванического слоя соизмерима или выше износостойкости проката в данных условиях обработки, исключается завальцовывание кромки. В этих условиях алмазно-гальванический слой как бы армирует прокат и создает дополнительное сопротивление движению шлама из зоны резания проката. Это, в свою очередь, стимулирует абразивный износ ере/ней части.

Для выявления граничных условий значений толщины алмазно-гальванического

слоя и его зернистости были проведены эксперименты. Изготовляют сверла 012 мм из проката зернистостью 100/80 марки АС 15 с относительной концентрацией алмазов 100 толщиной ,4 мм. Сверло запаяно с помощью оловянного припая, гальваническим

методом на наружную и внутреннюю поверхности нанесены алмазы в один слой. Обработка технического стекла толщиной 5 мм производитс.ч на настольно-сверлильном станке мод. 21 10611. Частота вращения сверла 2000 об/мин, подача под действием груза с давлением 40 кгс/см. Стойкостные испытания проводятся с ручной подачей в диапазоне 7-9 мм/мин с периодическим контролем гравитацискной подачей и правкой путем сверления абразива. Режущая способность оценивается подачей под действием груза, за опыт просверлено 100 отверстий. Результаты испытаний приведены в таблице. Анализ полученных результатов показывает, что нанесение алмазно-гальванического покрытия с С Эотношением его зернистости к зернистости проката 0,6-2,0 позволяет значительно повысить производительность обработки и качество обрабатываемой поверхности.

Действительно, при нанесении однослойного покрытия зернистостью 50/40, зернистость которого в два раза меньще чем у проката и толщина составляет 0,15 от его толщины, показатели процесса обработки не уменьшаются. При нанесении алмазов зернистостью 63/50-200/160, т. е. когда зернистость гальванического слоя по отношению к

зернистости проката растет в диапазоне 0,6-2,0 раза показатели процесса обработки улучшаются. Когда же зернистость слоя увеличивается еще дальще (в 2,5 раза) рост

производительности замедляется, а размеры сколов увеличиваются.

Формула изобретения

сриг.2

Составитель Т. Ннконорова

Редактор И. КасардаТехред И. ВересКорректор А. Обручар

Заказ 6019/17Тираж 678Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

08 толщины алмазосодержащего проката, а зернистость алмаза покрытия выбрана из условия 0,,0 зернистости проката.

проката.

Cpus.3

| Способ изготовления трубчатого сверла | 1973 |

|

SU626895A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-30—Публикация

1987-01-04—Подача