Изобретение относится к инструментальному производству, в частности, к тонкостенным кольцевым алмазным сверлам, изготавливаемым методом гальванического осаждения алмазных зерен на тонкостенный корпус инструмента.

Алмазные трубчатые сверла, изготовленные гальваническим способом, представляют собой корпус, выполненный из тонкостенной трубки, на наружной и внутренней поверхности которой нанесено алмазосодержащее покрытие. Торцевая режущая поверхность такого инструмента представляет собой чередование материала корпуса и двух алмазосодержащих слоев. От соотношения толщин стенки корпуса и алмазосодержащих слоев значительно зависит работоспособность инструмента.

В патенте РФ №2259260, кл. B23B 51/04, 2005 г., заявке РФ №2004100261, кл. B23B 51/00 отмечается, что толщина стенки цилиндрической основы - корпуса должна быть меньше толщин алмазосодержащих слоев. Это обеспечивает разрушение в процессе работы сверла основы и повышение стойкости инструмента. Однако не даны рекомендации по выбору соотношения толщины стенки основы и алмазосодержащих слоев, обеспечивающих требуемую работоспособность инструмента.

Известно алмазное трубчатое сверло, изготавливаемое гальваническим способом, содержащее трубчатый корпус и алмазосодержащие слои, нанесенные на проточки, выполненные на наружной и внутренней поверхностях корпуса (а.с. СССР №1044456, кл. B24D 17/00, 1982 г.) В этом сверле толщина стенки корпуса сверла, где выполнены проточки, составляет 0,7 мм, а оптимальное выступание слоев над корпусом составляет по 0,2-0,5 мм с наружной и внутренней цилиндрических поверхностей корпуса. С учетом глубины проточки соотношение толщины корпуса и алмазосодержащих слоев составляет 1:(2,5-3). Выбранная толщина алмазосодержащих слоев, осажденных на цилиндрических поверхностях корпуса, служит для образования зазора между корпусом сверла и обрабатываемым материалом, необходимым для полного выноса шлама из зоны резания. Однако в процессе работы после износа алмазосодержащего слоя, расположенного на торцевой его части, рабочий торец будет представлять чередование алмазосодержащих слоев и корпуса. При соотношении толщины корпуса и алмазосодержащих слоев, равном 1:(2,5-3), материал корпуса в зоне резания будет занимать достаточно большую часть поверхности рабочего торца. Это обстоятельство приведет к увеличению осевых и тангенциальных нагрузок на сверло и, соответственно, к снижению работоспособности и стойкости инструмента.

Технической задачей является создание сверла с рабочей частью, выполненной в виде гальванических алмазосодержащих слоев, нанесенных на внутреннюю и наружную поверхность трубчатого корпуса, имеющего повышенную работоспособность и стойкость, обеспечиваемые оптимальным износом корпуса сверла и алмазосодержащих слоев в процессе работы инструмента.

Техническая задача решается тем, что в алмазном тонкостенном сверле, содержащем трубчатый корпус с образующими утоненную часть корпуса кольцевыми проточками, выполненными на наружной и внутренней его поверхностях, и рабочую часть, полученную нанесением на корпус гальванических алмазосодержащих слоев, толщина стенки утоненной части корпуса выбрана из условия b1 =(2,5÷4,0)A, где b1 - толщина стенки утоненной части корпуса, A - суммарная толщина алмазосодержащих слоев, нанесенных на наружную и внутреннюю поверхности корпуса, а толщина стенки b части корпуса, не содержащей проточек, выбрана из условия b=(1,2-3,0)b1, при этом высота алмазосодержащих слоев в осевом направлении превышает длину проточек.

Превышение высоты алмазосодержащих слоев составляет величину, равную (0,1-0,25) длины проточек.

Соотношение толщины утоненной части корпуса и алмазосодержащих слоев обеспечит при работе инструмента необходимый опережающий износ корпуса и свободное резание обрабатываемого материала алмазными зернами. При этом образующееся занижение корпуса относительно алмазоносных слоев облегчит выход шлама из зоны резания и поступление туда охлаждающей жидкости.

Толщина части корпуса, не содержащей проточки, выбранная из условия b=(1,2-3,0)b1, обеспечит необходимую жесткость сверла, при которой сверло не будет деформироваться в процессе работы и смещаться относительно оси симметрии.

Выполнение высоты алмазосодержащих слоев в осевом направлении с превышением длины проточек повышает прочность сверла в переходной зоне, где заканчивается утоненная часть корпуса.

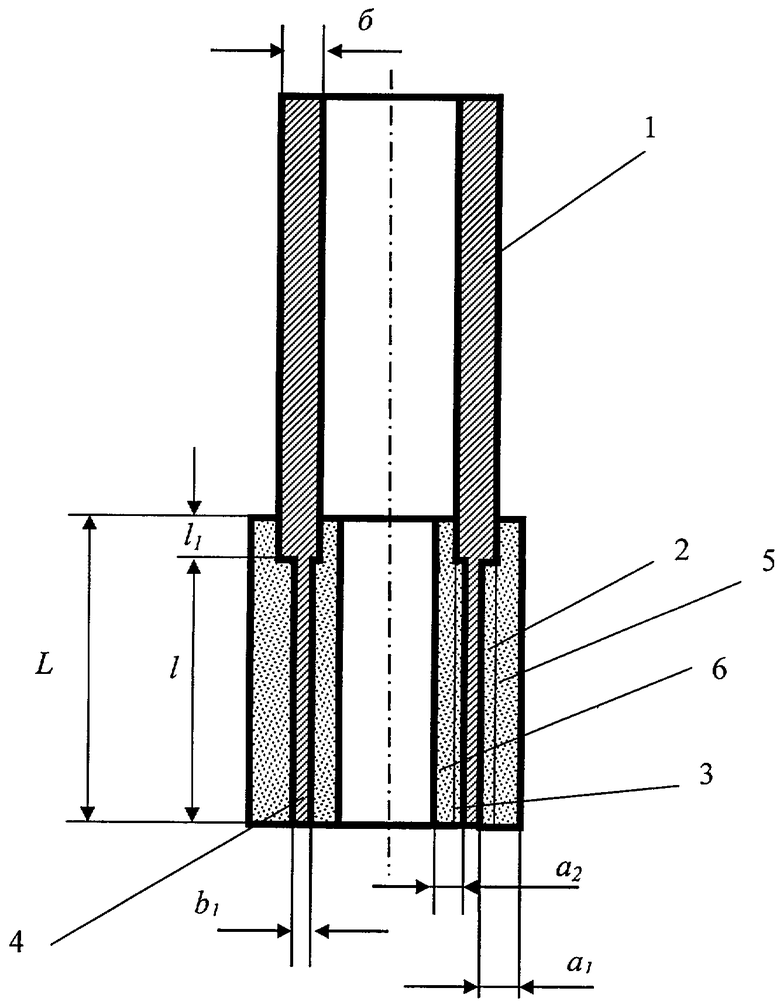

Конструкция сверла поясняется чертежом, где показано осевое сечение кольцевого сверла.

Сверло содержит трубчатый корпус 1, на наружной и внутренней поверхности которого выполнены проточки 2 и 3, образующие утоненную часть корпуса 4. Алмазосодержащие слои 5 и 6, образующие рабочую часть сверла, нанесены на внутреннюю и наружную поверхности утоненной части корпуса и частично на часть корпуса, не содержащую проточек. Рабочий торец сверла, обеспечивающий резание материала, представляет собой чередование алмазосодержащих слоев a1 и a2 и материала корпуса b1 . Толщины алмазосодержащих слоев определяются зернистостью алмазного порошка и количеством слоев алмазных зерен, нанесенных на корпус инструмента. Высота алмазосодержащих слоев L превышает длину l проточек на величину l1, равную (0,1-0,25) длины l проточки. Выполнение превышения алмазосодержащих слоев на величину менее 0,1 длины проточки не обеспечит необходимые прочностные характеристики корпуса сверла, а выполнение превышения более чем 0,3 длины проточки экономически нецелесообразно.

При работе сверла в зоне резания образуется шлам, включающий стружку обрабатываемого материала, осыпающиеся с алмазосодержащих слоев алмазные зерна и т.п., в результате происходит истирание материала корпуса как образующимся шламом, так и за счет трения об обрабатываемую поверхность. Выбранное соотношение толщины утоненной части корпуса и алмазосодержащих слоев обеспечит износ корпуса инструмента, при котором из зоны резания полностью будет выноситься шлам, а сверло при этом сохранит свою работоспособность и стойкость до полного износа. При меньшей толщине корпуса сверла занижение, образующееся на рабочем торце, будет иметь недостаточные размеры для размещения образовавшегося при резании шлама; при большей толщине корпуса будут возрастать осевые и тангенциальные нагрузки из-за увеличенного трения материала корпуса об обрабатываемый материал. Выбранное соотношение толщины стенки неутоненной части корпуса к толщине стенки утоненной его части обеспечит необходимую жесткость и прочность инструмента при работе. Выбор толщины неутоненной части стенки корпуса в пределах (1,2-3,0)b1 обеспечивает необходимую жесткость инструмента и оптимальное выступание алмазосодержащих слоев относительно стенок корпуса сверла для образования зазора между корпусом сверла и обрабатываемым материалом.

Испытания сверл при обработке неметаллических материалов, таких как кварцевое стекло, показали, что сверла работали до полного износа рабочей части, отклонения от оси сверления не наблюдались.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНОЕ ТРУБЧАТОЕ СВЕРЛО | 2009 |

|

RU2419519C2 |

| Абразивный инструмент | 1987 |

|

SU1440684A1 |

| Способ изготовления алмазного трубчатого сверла | 1982 |

|

SU1044456A1 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| Способ изготовления трубчатых сверл | 1990 |

|

SU1770090A1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2432248C1 |

| АЛМАЗНОЕ КОЛЬЦЕВОЕ СВЕРЛО | 1970 |

|

SU284675A1 |

| ИМПРЕГНИРОВАННАЯ АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2513049C1 |

| Способ изготовления тонкостенных трубчатых сверл | 1986 |

|

SU1430191A1 |

Сверло содержит трубчатый корпус с образующими утоненную часть корпуса кольцевыми проточками, выполненными на наружной и внутренней его поверхностях, и рабочую часть, полученную нанесением на корпус гальванических алмазосодержащих слоев. Для повышения работоспособности и стойкости за счет обеспечения оптимального износа корпуса сверла и алмазосодержащих слоев толщина стенки утоненной части корпуса выбрана из условия b1=(2,5÷4,0)(a1+а2), где b1 - толщина стенки утоненной части корпуса; a1 и а2 - толщина алмазосодержащих слоев соответственно на наружной и внутренней поверхностях корпуса, а толщина стенки b части корпуса, не содержащей проточек, выбрана из условия b=(1,2-3,0)b1, при этом высота алмазосодержащих слоев в осевом направлении превышает длину проточек. 1 з.п. ф-лы, 1 ил.

1. Алмазное тонкостенное сверло, содержащее трубчатый корпус с образующими утоненную часть корпуса кольцевыми проточками, выполненными на наружной и внутренней его поверхностях, и рабочую часть, полученную нанесением на корпус гальванических алмазосодержащих слоев, отличающееся тем, что толщина стенки утоненной части корпуса выбрана из условия b1=(2,5÷4,0)(a1+а2), где b1 - толщина стенки утоненной части корпуса; a1 и а2 - толщины алмазосодержащих слоев соответственно на наружной и внутренней поверхностях корпуса, а толщина стенки b части корпуса, не содержащей проточек, выбрана из условия b=(1,2÷3,0)b1, при этом высота алмазосодержащих слоев в осевом направлении превышает длину проточек.

2. Сверло по п.1, отличающееся тем, что высота алмазосодержащих слоев превышает длину проточек на величину, равную (0,1÷0,25) длины проточек.

| Способ изготовления алмазного трубчатого сверла | 1982 |

|

SU1044456A1 |

| Трубчатое сверло | 1974 |

|

SU484941A1 |

| КОЛЬЦЕВОЕ СВЕРЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259260C1 |

| DE 3937697 A1, 16.05.1991. | |||

Авторы

Даты

2011-07-10—Публикация

2009-06-10—Подача