(54) УСТРОЙСТВО ДЛЯ УПАКОВКИ РАдаОДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ УПАКОВКИ РАДИОДЕТАЛЕЙ С ОСЕВЫМИ ВЫВОДАМИ | 1968 |

|

SU218974A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ РАДИОДЕТАЛЕЙ | 1973 |

|

SU367015A1 |

| Устройство для упаковки радиодеталей с осевыми выводами | 1974 |

|

SU519363A1 |

| Машина для упаковки катушек с швейными нитками | 1959 |

|

SU134178A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| ПОЛУАВТОМАТ ДЛЯ УКЛАДКИ МНОГОСЛОЙНОЙ ПАЗОВОЙ ИЗОЛЯЦИИ ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1973 |

|

SU383167A1 |

| Устройство для укладки радиодеталей в кассеты | 1980 |

|

SU1127116A1 |

| Устройство для упаковывания радиодеталей в клейкие ленты | 1985 |

|

SU1399215A1 |

| Устройство для групповой подачи радиодеталей с осевыми выводами | 1975 |

|

SU720842A1 |

| Устройство для транспортирования радиодеталей с однонаправленными выводами | 1988 |

|

SU1559452A1 |

Изобретение относится к упаковочной технике, а именно, к упаковке pa диодеталей с однонаправленными выводами в картонную ленту. Известно устройство для упаковки радиодеталей, содержащее рулонодержатель, лентопротяжный механизм, механиз для перфорации ленты, механизм для укла ки радиодеталей, ножевой механизм и при вод.Это устройство в основном предназн чено для упаковки миниатюрных радио детсшей с двумя однонаправленными выводами, расстояние между которыми не превышает толщины ленты, а вес радиодеталей незначительный. Удержа ние радиодеталей на ленте осуществляется с одной стороны на выводах и за счет зажатия корпуса в гнезде при спрямлении ленты, т,е. за счет жесткости перемычек, образукяцих гнездо 1. Однако надежная установка радиодеталей на ленте осуществляетсй тол ко в том случае, если корпус радиодетали жестко зажат в гнезде. Но так как корпуса радиодеталей имени: разные габариты по длине в пределах 1 мм, а гнезда на ленте выполнены с определенными размерами, у многих радиодеталей отсутствует жесткий зажим корпуса в гнезде, вследствие этого при транспортировке, при выгрузке кассет в тару от незначительных ударов, тряски часть радиодеталей выпадает из гнезд кассет. Особенно часто это происходит с радиодеталями, у которых расстояние между выводами превышает толщину ленты. Это приводит к дополни,тельной установке вручную выпавших радиодеталей из кассеты. А так как выводы и корпуса радиодеталей не защищены картонной лентой, при выгрузке кассет в тару при транспортировке их в упаковочных коробках они подвержены .механическим повреждениям от ударов, трения друг о друга и т.д., что вызывает необходимость производить съем кассет при выгрузке вручную, а при упаковке в коробки прокладывать между кассетами различный упаковочный материал (бумагу,-картон и т.д.). Все это приводит к снижению производительности работы и надежности упаковки. Для обеспечения жесткого зажима корпусов радиодеталей в гнездах ленты перемычки, образующие гнезда, должны быть определенной ширины,т.е. обладать определенной жесткостью, достаточной для удержания радиодетали в гнезде. За счет этого сокращается количество радиодеталей в кассете, так как ширина пере1ллчек значительно больше толщины. Все это не дает возможности обеспечить плотную упаковку радиодеталей в кассете и в итоге приводит к уменьшению количества радиодеталей в упаковочной |КОробке.

Так как механизм укладки конструктивно выполнен с возможностью захвата и укладки в гнездо одной радиодетали а сама лента подается на расстояние одного шага, равного одному гнезду, поштучная укладка радиодеталей не обеспечивает достаточно высокой производительности работы устройства.

Кроме того, данное устройство обе печивает упаковку в кассеты только определенных радиодеталей.

Упаковку радиодеталей с гибкими, жесткими выводами, превьшающими по количеству более двух выводов с различным расположением их и различной длиной, с корпусами различной формы (цилиндрической, прямоугольной) и значительными весами, осуществить невозможно или из-за значительного веса радиодеталей, или невозможности установки их на ленты (например, выводы короткие или лепестковые, габаритные размеры радиодеталей значительно превышает толщину картона, ка у конденсаторов типа К73П-3 и КМБП, транзисторов, реле типа РЭСб; Р СМ и т.д.). Для них в настоящее время не разработаны эффективные способы упаковки, они в основном, упаковываются вручную.

Цель изобретения - повышение надежности фиксации радиодеталей в упаковочном материале.

Указанная цель достигается тем, что в устройстве для упаковки радиодеталей ,содержащем рулонодержатель, лентопротяжный механизм, г ханизм для перфорации ленты, механизм укладки радиодеталей, ножевой механизм и распределительный вал, между механизмом для перфорации ленты и ножевым механизмом установлен механизм формования и завертыванхя радиодеталей в ленту, состоящий из двух взаимно перпендикулярно расположенных подпружиненных прижимов, на одном из которых установлен ролик, и подвижного упора со скосом, расположенного напротив ролика и укрепленного с возможностью перемещения к нему.

При этом механизм для укладки радиодеталей состоит из поворотного секционного лотка с подвижным дном, который связан при помощи реечной передачи и толкателя с распределителным валом.

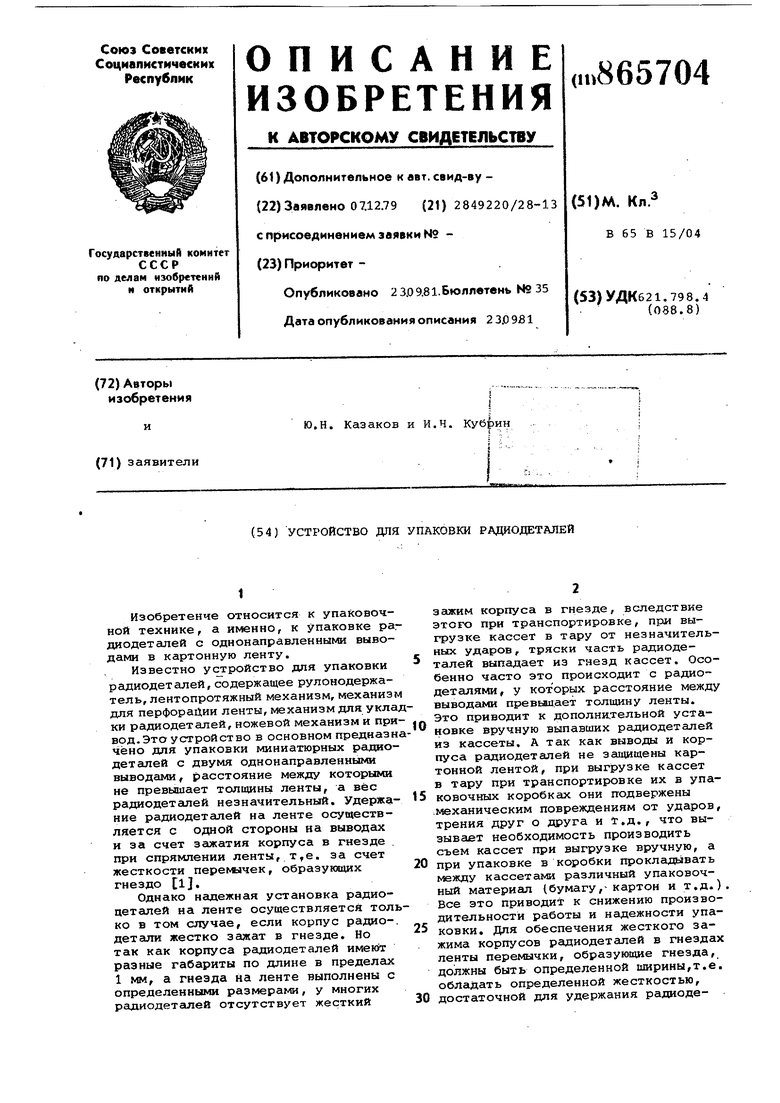

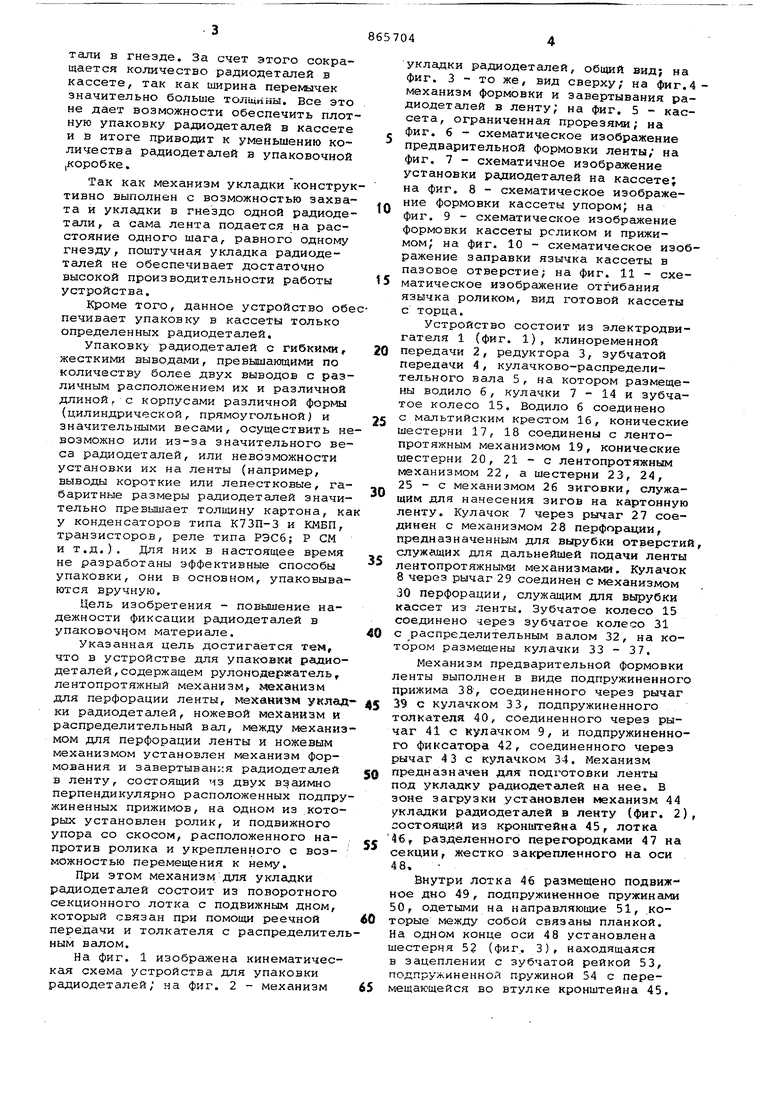

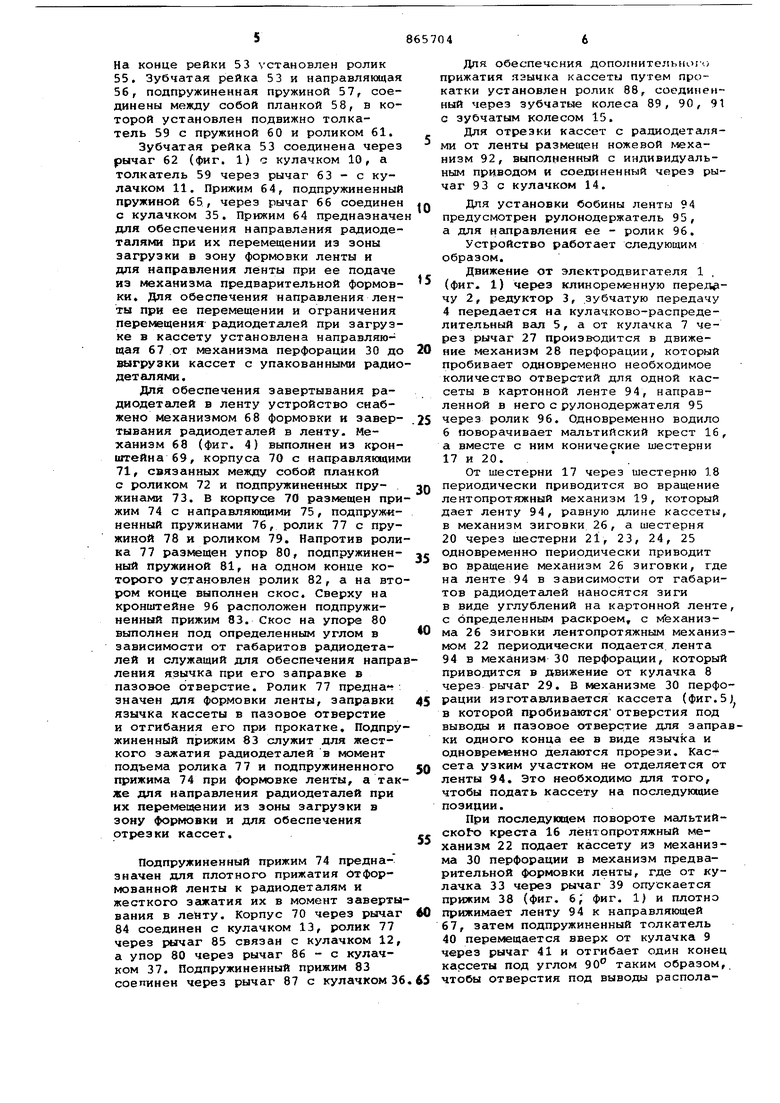

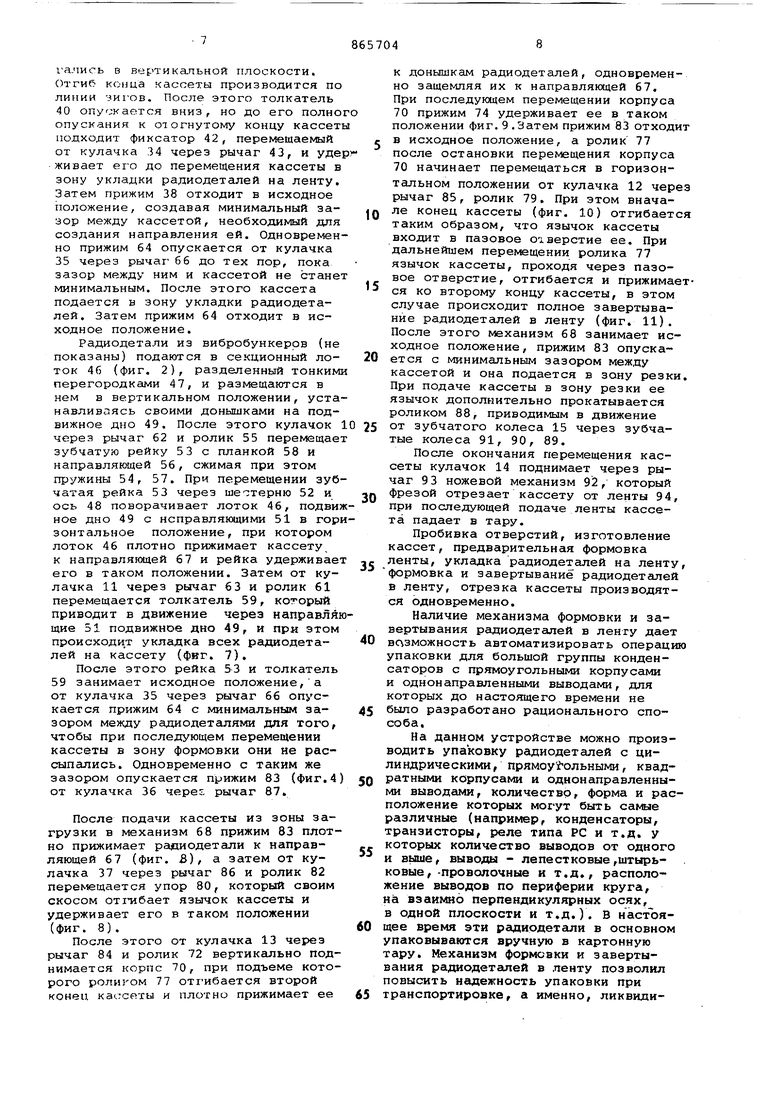

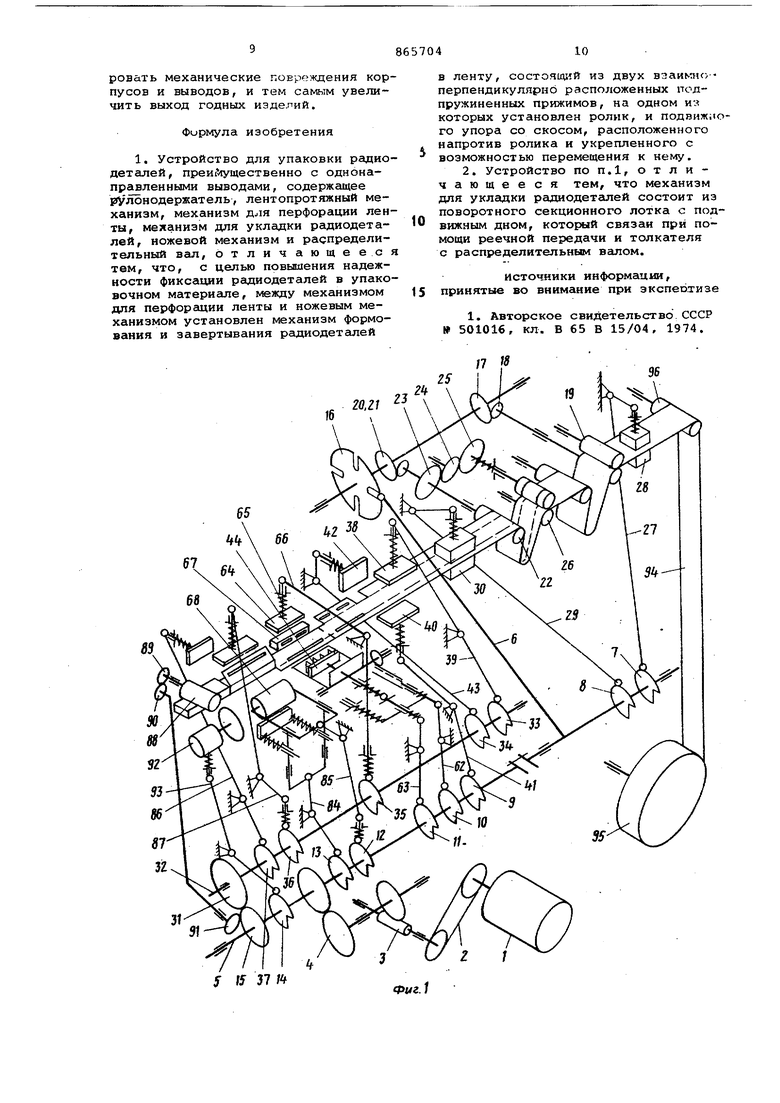

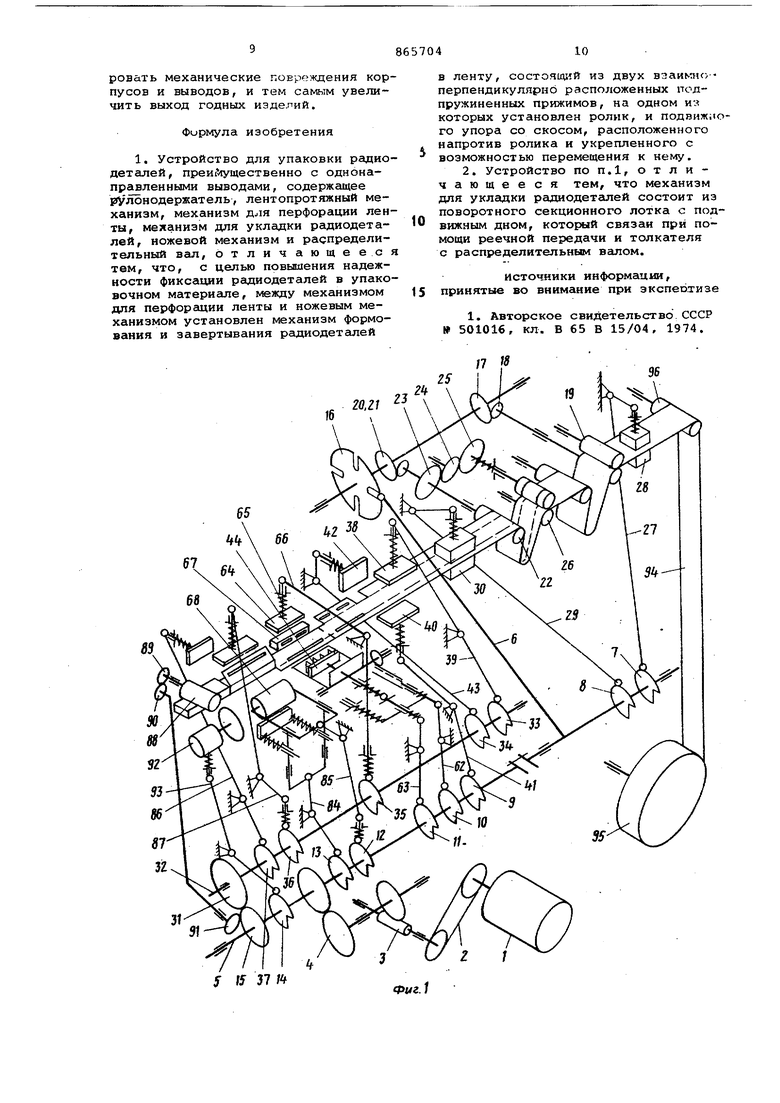

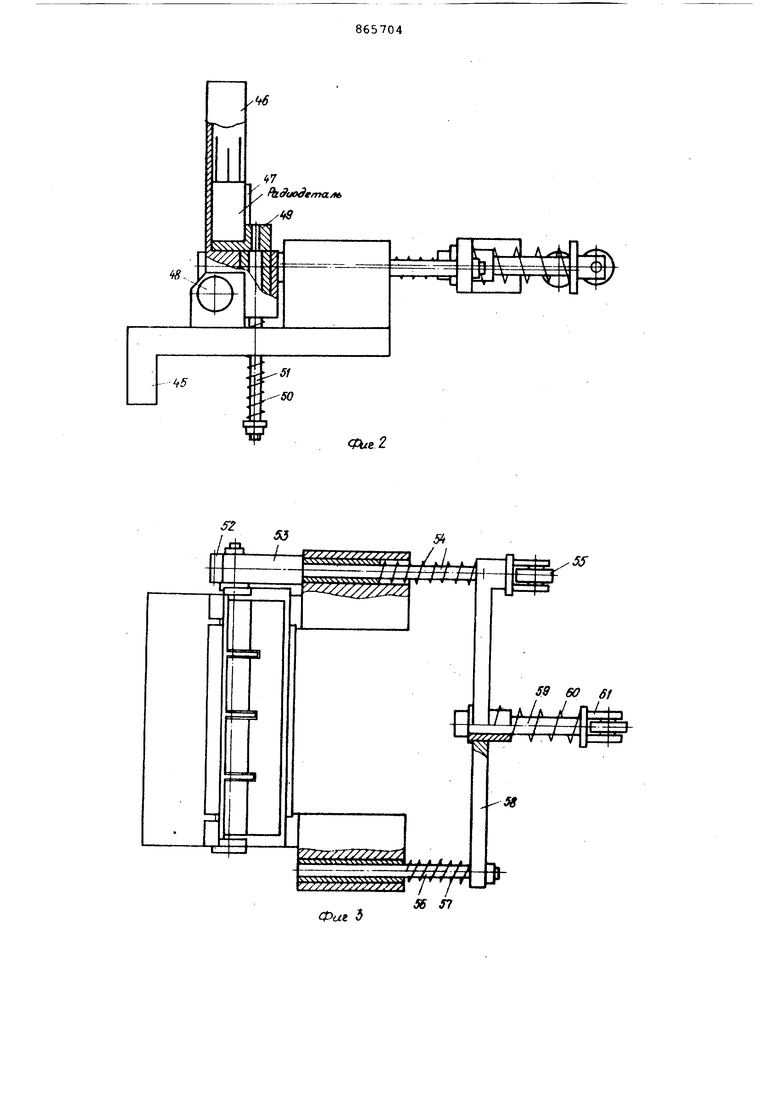

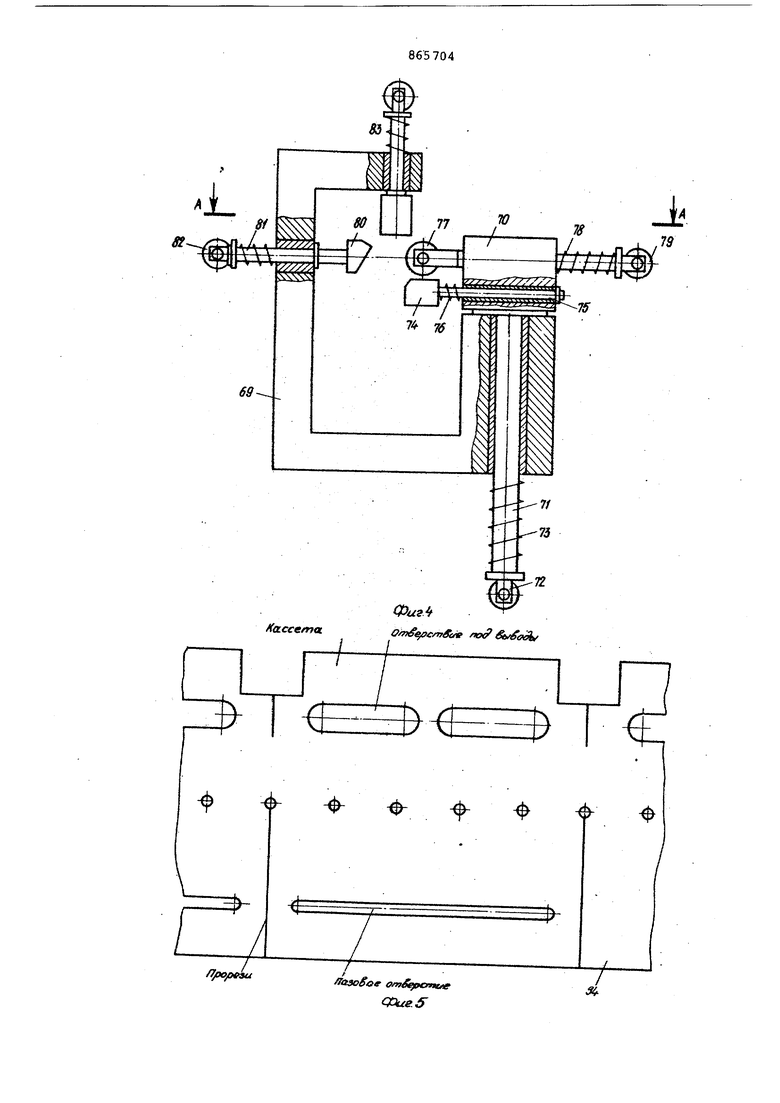

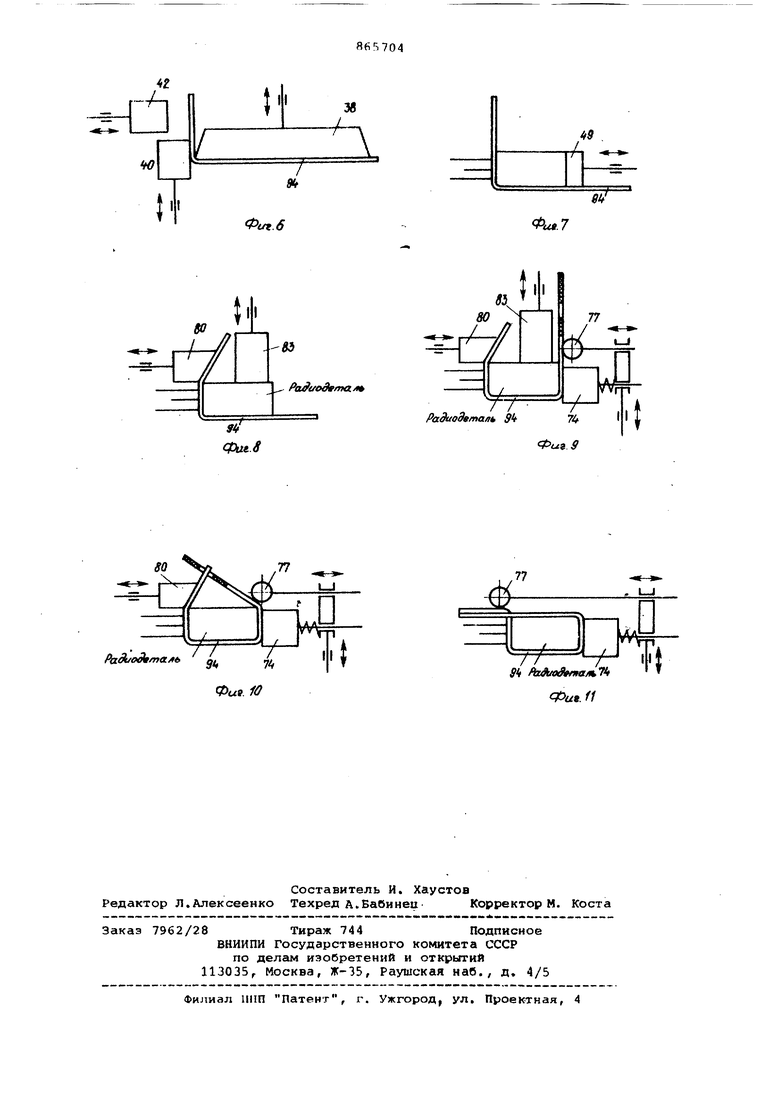

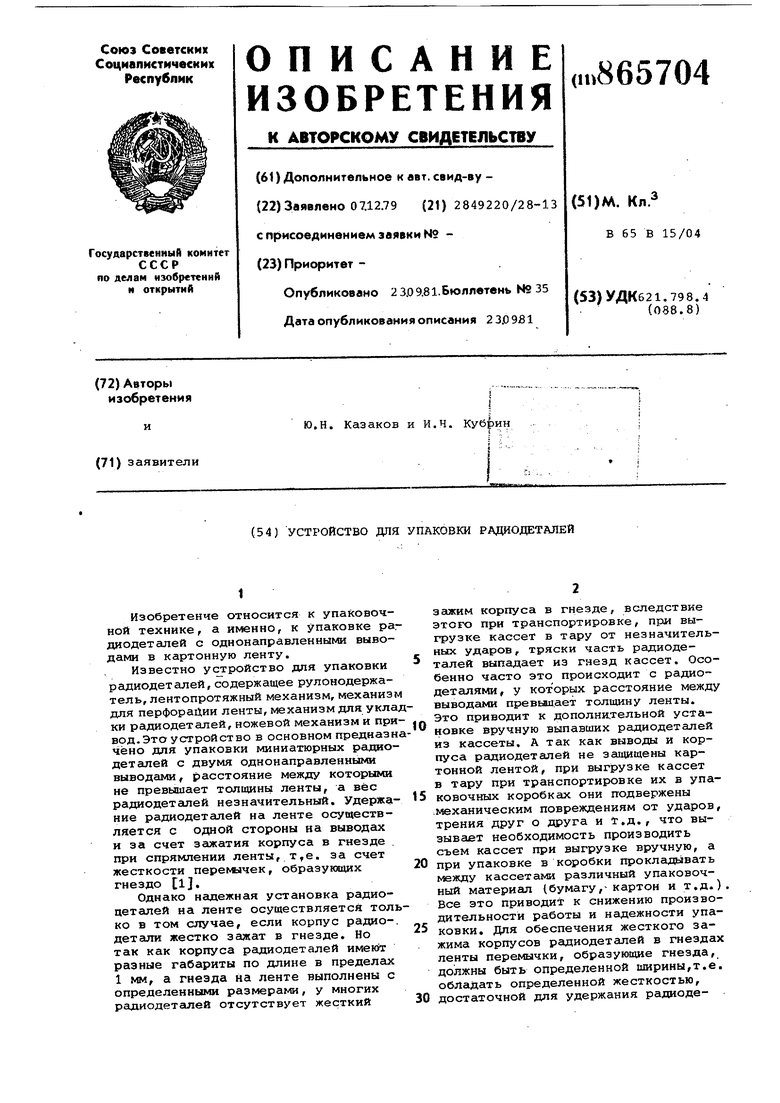

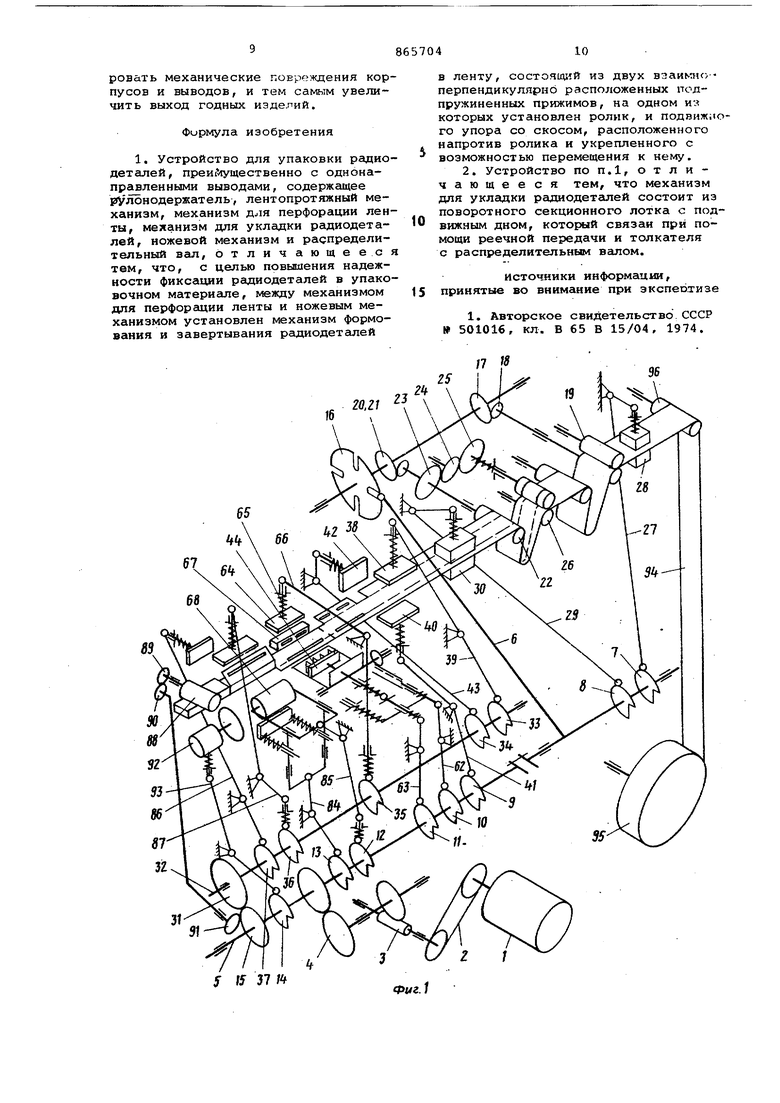

На фиг. 1 изображена кинематическая схема устройства для упаковки радиодеталей; на фиг. 2 - механизм

укладки радиодеталей, общий вид на фиг. 3 - то же, вид сверху; на фиг.4 механизм формовки и завертывания радиодеталей в ленту; на фиг, 5 - кассета, ограниченная прорезями; на фиг. 6 - схематическое изображение предварительной формовки ленты/ на фиг. 7 - схематичное изображение установки радиодеталей на кассете; на фиг. 8 - схематическое изображение формовки кассеты упором; на фиг. 9 - схематическое изображение формовки кассеты роликом и прижимом; на фиг. 10 - схематическое изображение заправки язычка кассеты в пазовое отверстие; на фиг. 11 - схематическое язобраясение отгибания язычка роликом, вид готовой кассеты с торца.

Устройство состоит из электродвигателя 1 (фиг. 1), клиноременной передачи 2, редуктора 3, зубчатой передачи 4, кулачково-распределительного вала 5, на котором размещены водило б, кулачки 7 - 14 и зубчатое колесо 15. Водило б соединено с мальтийским крестом 16, конические шестерни 17, 18 соединены с лентопротяжным механизмом 19, конические шестерни 20, 21 - с лентопротяжным механизмом 22, а шестерни 23, 24, 25 - с механизмом 26 зиговки, служащим для нанесения зигов на картонную ленту. Кулачок 7 через рычаг 27 соединен с механизмом 28 перфорации, предназначенным для вырубки отверсти служащих для дальнейшей подачи ленты лентопротяжными механизмами. Кулачок 8 через рычаг 29 соединен с механизмом 30 перфорации, служащим для вырубки кассет из ленты. Зубчатое колесо 15 соединено через зубчатое колесо 31 с распределительным валом 32, на котором размещены кулачки 33 - 37.

Механизм предварительной формовки ленты выполнен в виде подпружиненног прижима 38, соединенного через рычаг 39 с кулачком 33, подпружиненного толкателя 40, соединенного через рычаг 41 с кулачком 9, и подпружиненного фиксатора 42, соединенного через рычаг 43 с кулачком 34. Механизм предназначен для подготовки ленты под укладку радиодеталей на нее. В зоне загрузки установлен механизм 44 укпадк радиодеталей в ленту (фиг. 2 состоящий из кронштейна 45, лотка 46, разделенного перегородками 47 на секции, жестко закрепленного на оси 48, Внутри лотка 46 размещено подвижное дно 49, подпружииенное пружинами 50, одетыми на направляющие 51, .которые между собой связаны планкой. На одном конце оси 48 установлена шестерня 52 (Фиг, 3), находящаяся в зацеплении с зубчатой рейкой 53, подпружиненной пружиной 54 с перемещающейся во втулке кронштейна 45. На конце рейки 53 установлен ролик 55,Зубчатая рейка 53 и направляющая 56,подпружиненная пружиной 57, соединены между собой планкой 58, в которой установлен подвижно толкатель 59 с пружиной 60 и роликом 61. Зубчатая рейка 53 соединена через рычаг 62 (фиг. 1) с кулачком 10, а толкатель 59 через рычаг 63 - с кулачком 11. Прижим 64, подпружиненный пружиной 65, через рычаг 66 соединен с кулачком 35. Прижим 64 предназначе для обеспечения направлания радиодеталями при их перемещении из зоны загрузки в зону формовки ленты и для направления ленты при ее подаче из механизма предварительной формовки. Для обеспечения направления ленты при ее перемещении и ограничения перемещения радиодеталей при загрузке в кассету установлена направляющая 67 от механизма перфорации 30 до выгрузки кассет с упакованными радио деталями. Для обеспечения завертывания радиодеталей в ленту устройство снабжено механизмом 68 формовки и завертывания радиодеталей в ленту. Механизм 68 (фиг. 4) выполнен из кронштейна 69, корпуса 70 с направляющим 71, связанных между собой планкой с роликом 72 и подпружиненных пру- . жинами 73. В корпусе 70 размещен при жим 74 с направляющими 75, подпружиненный пружинами 76, ролик 77 с пружиной 78 и роликом 79. Напротив роли ка 77 размещен упор 80, подпружиненный пружиной 81, на одном конце которого установлен ролик 82, а на вто ром конце выполнен скос. Сверху на кронштейне 96 расположен подпружиненный прижим 83. Скос на упоре 80 выполнен под определенным углом в зависимости от габаритов радиодеталей и служащий для обеспечения напра ления язычка при его заправке в пазовое отверстие. Ролик 77 предна значен для формовки ленты, заправки язычка кассеты в пазовое отверстие и отгибания его при прокатке. Подпру жиненный прижим 83 служит для жесткого зажатия радиодеталей в момент подъема ролика 77 и подпружиненного прижима 74 при формовке ленты, а так же для направления радиодеталей при их перемещении из зоны загрузки в зону формовки и для обеспечения отрезки кассет. Подпружиненный прижим 74 предназначен для плотного прижатия отформованной ленты к радиодеталям и жесткого зажатия их в момент заверты вания в ленту. Корпус 70 через рычаг 84 соединен с кулачком 13, ролик 77 через рычаг 85 связан с кулачком 12, а упор 80 через рычаг 86 - с кулачком 37. Подпружиненный прижим 83 соепинен через рычаг 87 с кулачком 36 Для обеспечения дополнительн1.1./ прижатия язычка кассеты путем прокатки установлен ролик 88, соединенный через зубчатые колеса 89, 90, 91 с зубчатым колесом 15. Для отрезки кассет с радиодеталями от ленты размещен ножевой механизм 92, выполненный с индивидуальным приводом и соединенный через рычаг 93 с кулачком 14. Для установки бобины ленты 94 предусмотрен рулонодержатель 95, а для нгитравления ее - ролик 96. Устройство работает следующим образом. Движение от электродвигателя 1 , (фиг, 1) через клиноременную перед чу 2, редуктор 3, зубчатую передачу 4 передается на кулачково-распределительный вал 5, а от кулачка 7 через рычаг 27 производится в движение механизм 28 перфорации, который пробивает одновременно необходимое количество отверстий для одной кассеты в картонной ленте 94, направленной в него срулонодержателя 95 через ролик 96. Одновременно водило 6 поворачивает мальтийский крест 16, а вместе с ним конические шестерни 17 и 20. От шестерни 17 через шестерню 18 периодически приводится во вращение лентопротяжный механизм 19, который дает ленту 94, равную длине кассеты, в механизм зиговки 26, а шестерня 20 через шестерни 21, 23, 24, 25 одновременно периодически приводит во вращение механизм 26 зиговки, где на ленте 94 в зависимости от габаритов радиодеталей наносятся зиги в виде углублений на картонной ленте, с определенным раскроем, с механизма 26 Зиговки лентопротяжным механизмом 22 периодически подается, лента 94 в механизм 30 перфорации, который приводится в движение от кулачка 8 через рычаг 29. В механизме 30 перфорации изготавливается кассета (фиг.5Х в которой пробиваязтся отверстия под выводы и пазовое отверстие для заправки одного конца ее в виде язычка и одновременно делаются прорези. Кассета узким участком не отделяется от ленты 94. Это необходимо для того, чтобы подать кассету на последующие позиции. При последукадем повороте мальтийскоЬо креста 16 лентопротяжный механизм 22 подает кассету из механизма 30 перфорации в механизм предварительной формовки ленты, где от кулачка 33 через рычаг 39 опускается прижим 38 (фиг. 6; фиг. 1) и плотно прижимает ленту 94 к направляющей 67, затем подпружиненный толкатель 40 перемещается вверх от кулачка 9 через рычаг 41 и отгибает один конец кассеты под углом 90 таким образом, чтобы отверстия под выводы располаi-a-iHCb в вертикапьной плоскости. Отгиб конца кассеты производится по линии -игов. После этого толкатель 40 опускается вниз, но до его полног опускания к отогнутому концу кассеты подходит фиксатор 42, перемешаемый от кулачка 34 через рычаг 43, и удер живает его до перемещения кассеты в зону укладки радиодеталей на ленту. Затем прижим 38 отходит в исходное положение, создавая минимальный зазор кассетой, необходимый для создания направления ей. Одновременно прижим 64 опускается от кулачка 35 через рычаг 66 до тех пор, пока зазор между ним и кассетой не станет минимальным. После этого кассета подается в зону укладки радиодеталей. Затем прижим 64 отходит в исходное положение.

Радиодетали из вибробункеррв (не показаны) подаются в секционный лоток 46 (фиг. 2), разделенный тонкими перегородками 47, и размещаются в нем в вертикальном положении, устанавливаясь своими донышками на подвижное дно 49. После этого кулачок 1 через рычаг 62 и ролик 55 перемещает зубчатую рейку 53с планкой 58 и направляющей 56, сжимая при этом пружины 54, 57. При перемещении зубчатая рейка 53 через шестерню 52 и ось 48 поворачивает лоток 46, подвижное дно 49 с исправляющими 51 в горизонтальное положение, при котором лоток 46 плотно прижимает кассету к направляющей 67 и рейка удерживает его в таком положении. Затем от кулачка 11 через рычаг 63 и ролик 61 перемещается толкатель 59, который приводит в движение через направляющие 51 подвижное дно 49, и при этом происходи т укладка всех радиодеталей на кассету (фиг. 7).

После этого рейка 53 и толкатель 59 занимает исходное положение,а от кулачка 35 через рычаг 66 опускается прижим 64 с минимальным зазором между радиодеталями для того, чтобы при последующем перемещении кассеты в зону формовки они не рассыпались. Одновременно с таким же зазором опускается прижим 83 (фиг.4) от кулачка 36 чере, рычаг 87,

После подачи кассеты из зоны загрузки в механизм 68 прижим 83 плотно прижимает радиодетали к направляющей 67 (фиг. В), а затем от кулачка 37 через рычаг 86 и ролик 82 пepe eщaeтcя упор 80, который своим скосом OTiTiCaeT язычок кассеты и удерживает его в таком положении (фиг. 8).

После этого от кулачка 13 через рычаг 84 и ролик 72 вертикально поднимается корпс 70, при подъеме которого роликом 77 отгибается второй конец кассеты и плотно прижимает ее

к донышкам радиодеталей, одновременно защемляя их к направляющей 67. При последующем перемещении корпуса 70 прижим 74 удерживает ее в таком положении фиг. 9 .Затем прижим 83 отходи в исходное положение, а ролик 77 после остановки перемещения корпуса 70 начинает перемещаться в горизонтальном положении от кулачка 12 чере рычаг 85, ролик 79. При этом вначале конец кассеты (фиг. 10) отгибаетс таким образом, что язычок кассеты входит в пазовое отверстие ее. При дальнейшем перемещении ролика 77 язычок кассеты, проходя через пазовое отверстие, отгибается и прижимаеся ко второму концу кассеты, в этом случае происходит полное завертывание радиодеталей в ленту (фиг. 11). После этого механизм 68 занимает исходное положение, прижим 83 опускается с минимальным зазором между кассетой и она подается в зону резки При подаче кассеты в зону резки ее язычок дополнительно прокатывается роликом 88, приводимым в движение от зубчатого колеса 15 через зубчатые колеса 91, 90, 89.

После окончания перемещения кассеты кулачок 14 поднимает через рычаг 93 ножевой механизм 92, который фрезой отрезает кассету от ленты 94, при последующей подаче ленты кассета падает в тару.

Пробивка отверстий, изготовление кассет, предварительная формовка ленты, уклсщка радиодеталей на ленту формовка и завертывание радиодеталей в ленту, отрезка кассеты производятся одновременно.

Наличие механизма формовки и завертывания радиодетгипей в ленту дает возможность автоматизировать операци упаковки для большой группы конденсаторов с прямоугольными корпусами и однонаправленными выводами, для которых до настоящего времени не было разработано рационального способа,

На данном устройстве можно производить упаковку радиодеталей с цилиндрическими, прямоу ольными, квадратными корпусами и однонаправленными выводами, количество, форма и расположение которых могут быть самые различные (например, конденсаторы, транзисторы, реле типа PC и т.д. у которых количество выводов от одного и выше, выводы - лепестковые,штырьковые, -проволочные и т.д., расположение выводов по периферии круга, на взаимно перпендикулярных осях, в одной плоскости и т.д.). В настЪящее время эти радиодетали в основном упаковываются вручную в картонную тару. Механизм формовки и завертывания радиодеталей в ленту позволил повысить надежность упаковки при транспортировке, а именно, ликвидировать механические повреждения корпусов и выводов, и тем самым увеличить выход годных изделий.

Формула изобретения

S 5 37 №

в ленту, состоящими из двух вэаиьшо-перпендикулярно расположенных подпружиненных прижимов, на одном ни которых установлен ролик, и подвижного упора со скосом, расположенного напротив ролика и укрепленного с возможностью перемещения к нему,

источники информации, принятые во внимание при зкспеЬтизе

5

1, Авторское свидетельство СССР 501016, кл. В 65 В 15/04, 1974.

Фиг.1

Фиг Ь

SS S7

-e

/7/ Oflf3u

ffaxSof omSeyfoauf

Фие.5

Si

faftfodema.

0«p. Л7

77

Sii Фи. f1

Авторы

Даты

1981-09-23—Публикация

1979-12-07—Подача