(54) СПОСОБ ПЕРЕРАБОТКИ СУРОСУЛЬФИДНОГО МАТЕРИАЛА

.несообразно, нагревают при интенсивном перемешивании до температуры выше точки плавления серы и обрабатывают в течение 10-30 мин. После обработки проводят отстаивание в течение 5-10 мин для отделения образовавшегося плава от водноЯ фазы и поочередный выпуск плава и водной фазы. В силу различной смачиваемости сульфидов металлов и окислов железа серой, первые концентрируются в плаве, последние - в воде.

К жидкотекучему плаву при перемегйивании добавляют подогретый до температуры выше точки плавления серы раствор реагента, депрессирующего сульфиды, и обрабатывают в течение 10-30 мин. Посла этого проводят отстаивание в течение 5-10 мин и поочередный выпуск серы, часть которой в расплавленном виде оборачивается на образование плава, и хвостов плавки (водной фазы), которые подвергают флотации с получением серного концентрата и сульфидных хвостов. Серный концентрат после сгутйения смешивают- с раствором реагента . и нагревают до температуры, выше точки плавления серы, а затем добавляют к плаву.

Давний способ позволяет по сравнению с известным исключить такие операции как выделение гоанул их диспергирование и нагрев до температуры выше точки плавления серы, дезинтеграцию.

Пример. Исходную пульпу серосульфидного материала, содержащую, %: 6,1 никеля, 1 меди; 25,6 жлеза; 57,8 серы, в том числе злементарной 40, в- количестве 1200 г по твердому (Ж:Т-2) загружают в автоклав емкостью 5 л, куда при перемешивании подают 1000 г серы (суммарное содержание элементарной серы в шихте 67 вес..%) . Содержимое автоклава нагревают при перемешивании (п-650 об/мин) до 130 + 5 С и обрабатывают в течение 30 мин. Посл этого проводят отстаивание 5 мин и поочередный выпуск плава и водной фазы. Плав полностью жидкотекучий и не содержит гранул.

Выход плава от исходной загрузки 91%, извлечение в него никеля 97,8%, меди 96%, элементарной серы 98,8%. Окислы железа остаются в .водной фазе и в плав не переходят

Плав загружают,в автоклав, добавляют 1650 мл раствора сернистого натрия, (концентрация 15 г/л) и нагревают при перемешивании ( п 200 об/мин до 130±5 С. После обработки в течение 20 мин проводят отстаивание 5 мин и поочередный выпуск серы и хвостов плавки (водной фазы). Последние подвергают флотации с получением серного концентрата и сульфидных хвостов.

Прямое .извлечение элементарной серы из плава 96%, из серосульфидного концентрата, за вычетом подшихтованной серы 85%. Сульфиды металлов после флотации концентрируются , в сульфидных хвостах, в которых содержится, %: 15,8 никеля; 2,7 меди; 31,6 железа; 4,8 элементарной серы.

П р и м е р 2. Исходную пульпу

серосульфидного материала указанного состава в количестве 500 г по твершому (Ж:Т-5) загружают в автоклав емкостью 5 л и нагревают при перешивании до 130+5С. Через обогреваемое монтежу вводят в автоклав

5 2500 г расплавленной серы (суммарное содержание элементарной серы в шихте 90 вес.% и обрабатывают содержимое в течение 20 мин. После обработки проводят отстаивание 5 мин и

0 поочередный выпуск плава и водной фазы. К плаву/ загружаемому в автоклав добавляют 500 мл раствора сернистого натрия (концентрация 45 г/л) и подогревают при перемешивании до 130±5°С. После обработки в течение 10 мин проводят отстаивание 5 мин и поочередный выпуск серы и хвостов плавки (водной фазы). Последние подвергают флотации с поQ лучением серного концентрата и сульфидных хвостов.

Извлечение из шихты составляет,%: серы в товарную 97,5; в сульфидные хвосты - никеля 98,4; меди 98,1.

5 ПримерЗ.В полупромышленный автоклав емкостью 180 л загружают пульпу серосульфидного материала указанного состава 40 кг по твердому (см.пример 1) и 50 кг серы (суммарное содержание серы в шихте 73,3%). Содержимое автоклава нагревают пои перемешивании (п 500 об/мин) до 130 + и обрабатывают в течение 20 мин, после чего проводят отстаивание 5 мин и поочередный выпуск

5 плава и водной фазы.

-Выход плава от исходной загрузки 91,4%, извлечение в него никеля 96,9%, меди 96,3%, элементарной серы 99,2%. Окислы железа остаются в

0 водной фазе.

К плаву добавляют 30 л раствора сернистого натра ( концентрация 30 г/л) и обрабатывают в автоклаве при перемешивании и температуре

5 130±5°С в течение 20 мин. После отстаивания 5 мин проводят поочередный выпуск серы и хвостов плавки, которые подвергают флотации с получением серного концентрата и сульфидных хвостов.

Извлечение элементарной серы из плава 94,5%. В твердом сульфидных хвостов содержится, %: 14,9 никеля, 2,1 меди, 32,4 железа, 4,1 5 элементарной серы.

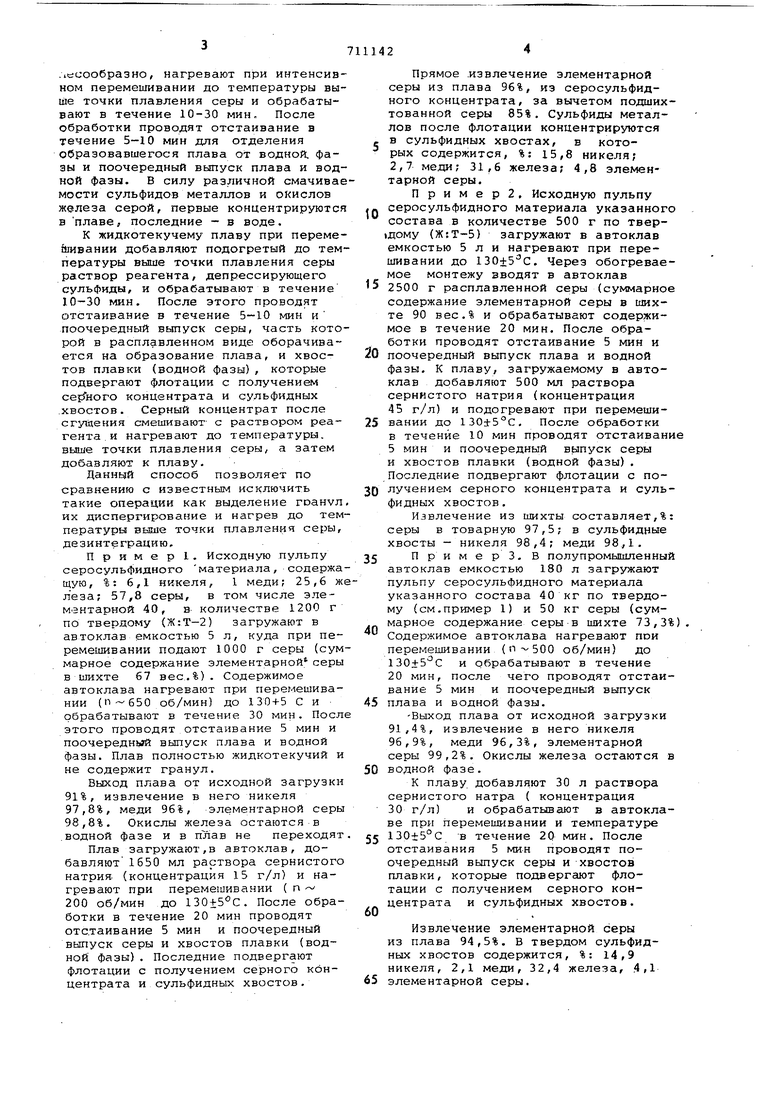

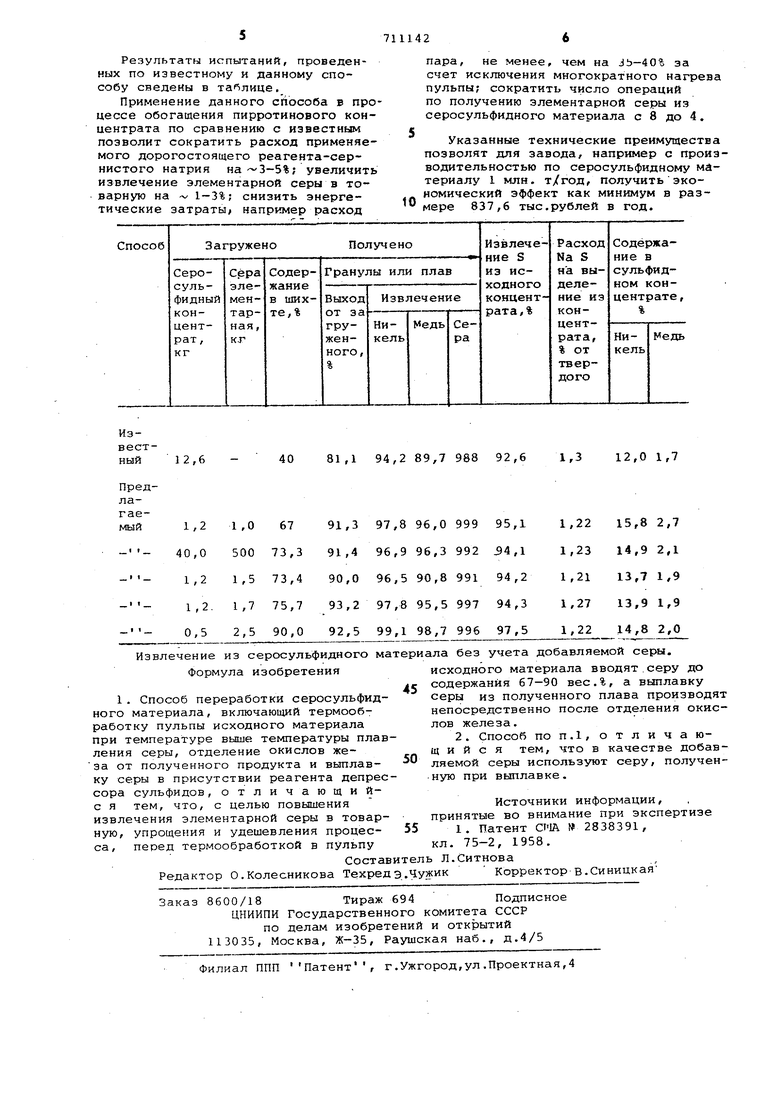

Результаты испытаний, проведенных по известному и данному способу сведены в .

Применение данного способа в процессе обогащения пирротинового концентрата по сравнению с известным позволит сократить расход применяемого дорогостоящего реагента-сернистого натрия на -3-5%; увеличить извлечение элементарной серы в товарную на -V 1-3%; снизить энергетические затраты/ например расход

пара, не менее, чем на Jb-40% за счет исключения многократного нагрева пульпы; сократить число операций по получению элементарной серы из серосульфидного материала с 8 до 4.

Указанные технические преимущества позволят для завода, например с производительностью по серосульфидному материалу 1 млн, т/год, получить экономический эффект как минимум в размере 837,6 тыс,рублей в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидных полиметаллических материалов | 1987 |

|

SU1423616A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ СЕРУ | 1997 |

|

RU2114194C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| Способ извлечения серы | 1979 |

|

SU833478A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| Способ управления процессом переработки пульпы серосульфидного материала | 1989 |

|

SU1680618A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

Авторы

Даты

1980-01-25—Публикация

1978-04-27—Подача