мещенной в расплав вертикальной трубой со средствами ввода продуктов переработки углеводородов, размещенным в расплаве средством для охлазкдения расплава, средством для ввода расплава в реакционную камеру, установленным над вертикальной трубой сепаратором з .

Основной недостаток известного аппарата для переработки углеводородов заключается в том, что реакционая труба расположена в слое расплава, В результате углеводородное сырье движется в реакционной трубе в барботажном режиме, что обуславливает большие времена контакта и соответственно малый выход целевых

продуктов,

Другим недостатком известного аппарат для переработки углеводородов является размещение средств для нагрева аппарата в слое расплава. Как следствие, расплав выступает в качестве теп.поносителя, что приводит к необходимости циркуляции в известном аппарате переработки углеводородов больших количеств расплава (весовое отношение расплав/сырье составляет более lO/U,

Наиболее близким к предлагаемому аппарату являетсТя известньсй аппарат для переработки углеводородов в присутствии пленки расплава металлов или солей на внутренней поверхности аппарата, содержащий реактор переработки углеводородов, вьтолненный в виде змеевика (.представляющего собой прямые трубы, соединенные между собой калачами), снабженного размещенными в начальной части змеевика средствами для ввода сьфья и расплава. Аппарат содержит также средства для косвенного нагрева углеводородного сырья, размещенные в начальной части змеевика, и средства для косвенного охлаждения продуктов перераработки углев.одородов, размещенные в конечной части змеевика, К змеевику последовательно подсоединены сепратор для отделения газообразных продуктов переработки от расппава, смолы и кокса, а также регенератор расплава, содержащий устройство для механического удаления смолы, кокса и шлака. Регенератор расплава подсодинен к реакционному змеевику при помощи циркуляционной трубы 4

Основьыми недостатками известног аппарата янляются выполнение реактора переработки углеводородов в виде . реакционного змеевика, а также наличие в аппарате лишь одного средства для ввода в змеевик расплава. Первый недостаток ввиду большой длины змеевика (80 м и более) приводит к значительным временам контакта. Наряду . с этим, наличие в змеевике калачей, а также отсутствие дополнительных средств подвода расплава по длине реакционного змеевика приводит к нарушению пленки на внутренней поверхности реакционного змеевика. В результате теплоотдача внутри змеевика ухудшается (коэффициент теплоотдачи уменьшается от .

Ал -час-грс

ки«ал ), время кондо 6-10 - 10

мг-мас-град такта увеличивается (до 0,1-0,5 с)

и соответственно выход целевых продуктов падает (при пиролизе прямогонгного бензина выход этилена.уменьшается до 30 вес.% и менее), Разрушение сплошной пленки расплава на внутрен- i ней поверхности змеевика приводит также к закоксовываник ;Ймеевика, что обуславливает ухудшение теплопередачи, уменьшение живого сечения змеевика, и следовательно уменьшение производительности аппарата.

Другим недостатком известного аппарата для переработки углеводородов в присутствии пленки расплава металлов или солей на внутренней поверхности аппарата является отсутствие в регенераторе патрубка для ввода восстановительного агента, что лишает возможности осуществлять химическую регенерацию расплава и вынуждает применять механические средства для вывода из регенератора смолы, кокса и вшака. Б результате растет концентрация кислорода в расплаве и состав расплава быстро меняется. Наличие в составе расплава окислов приводит к забиванию устройств ввода, ухудшению теплопередачи, увеличению коррозии оборудования. Для устранения перечисленных недостатков регенерации расплава необходимо в течение 20-

0 50 ч пробега установки полностыб обновлять расплав.

Цель изобретения - увеличение вызшда целевых продуктов за счет повыше1шя эффективности теплообмена

5 внутри реактора и сокращения длины реактора переработки углеводородов.

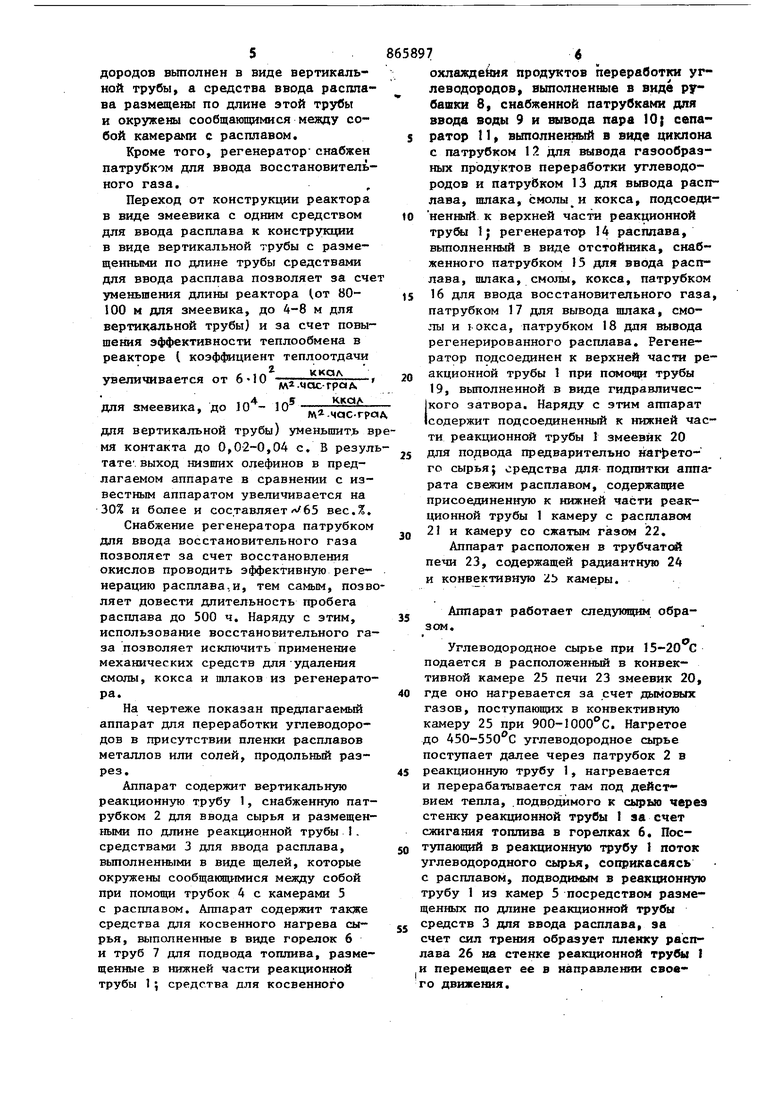

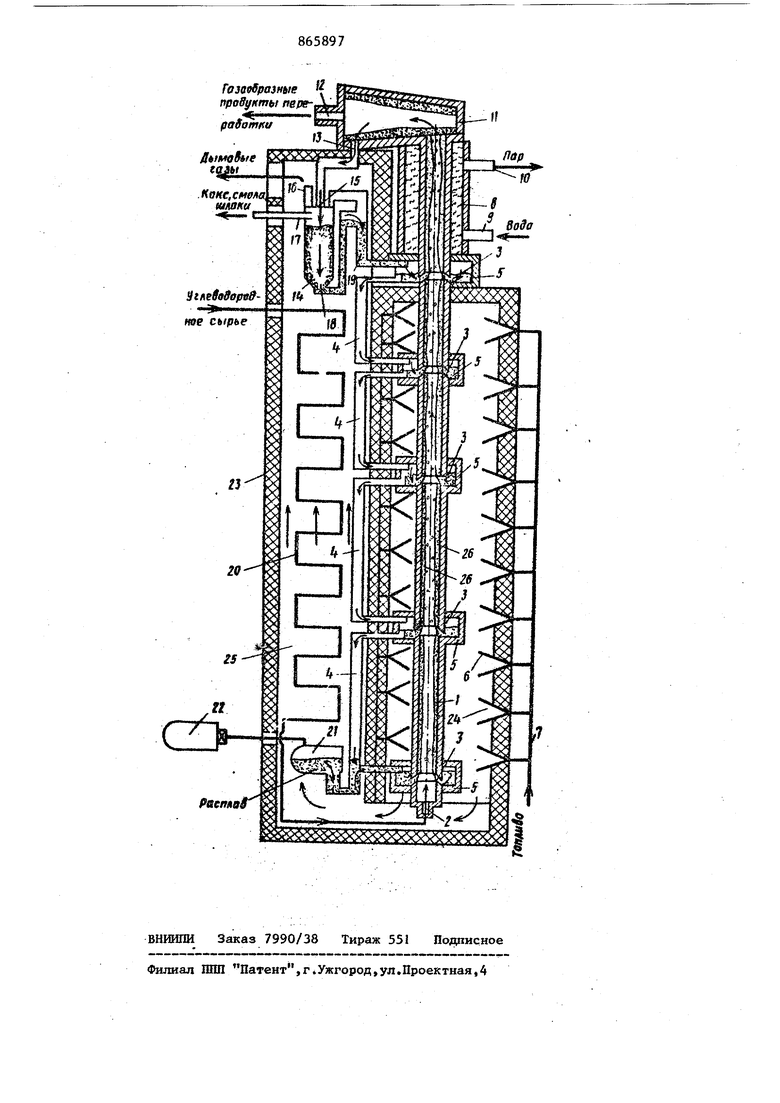

Поставленная цель достигается .тем, что реактор переработки углеводородов вьшолнен в виде вертикальной трубы, а средства ввода расгша ва размещены по длине этой трубы и окружены сообщающимися между собой камерами с расплавом. Кроме того, регенератор- снабжен патрубком для ввода восстановитель ного газа., Переход от конструкции реактора в виде змеевика с одним средством для ввода расплава к конструкции в виде вертикальной трубы с размещенными по длине трубы средствами для ввода расплава позволяет за сч уменьшения длины реактора (от 80100 м для змеевика, до 4-8 м для вертикальной трубы) и за счет повы шения эффективности теплообмена в реакторе I коэффициент теплоотдачи увеличивается от 610 ос-г рал, для змеевика, до лу -час-гр для вертикальной трубы) уменьшить в мя контакта до 0,02-0,04 с. В резул тате , выход визитах олефинов в предлагаемом аппарате в сравнении с известным аппаратом увеличивается на 30% и более и составляет «/65 вес.%. Снабжение регенератора патрубком для ввода восстановительного газа позволяет за счет восстановления окислов проводить эффективную регенерацию расплава,и, тем самым, позв ляет довести длительность пробега расплава до 500 ч. Наряду с этим, использование восстановительного га за позволяет исключить применение механических средств для удаления смолы, кокса и шлаков из регенерато ра. На чертеже показан предлагаемый аппарат для переработки углеводородов в присутствии пленки расплавов металлов или солей, продольный разрез. Аппарат содержит вертикальную реакционную трубу 1, снабженную пат рубком 2 для ввода сырья и размещен ными по длине реакционной трубы I. средствами 3 для ввода расплава, вьтолненными в виде щелей, которые окружены сообщаилдимися между собой при помощи трубок 4 с камерами 5 с расплавом. Аппарат содержит также средства для косвенного нагрева сырья, выполненные в виде горелок 6 и труб 7 для подвода топлива, разме щенные в нижней части реакционной трубы 1: средства для косвенного 76 охлалсдейия продуктов переработки углеводородов, вьтолненные в виде рубашки 8, снабженной патрубками для ввода воды 9 и вывода пара 10; сепаратор 11t выполненный в виде циклона с патрубком 12 для вывода газообразных продуктов переработки углеводородов и патрубком 13 для вывода расплава, шлака, смолы и кокса, подсоединенный к верхней части реакционной Tpyftj Ij регенератор 4 расплава, вьтолненм й в виде отстойника, снабженного патрубком 13 для ввода расплава, пшака, смолы, кокса, патрубком 16 для ввода восстановительного газа, патрубком 17 для вывода шлака, смолы и I окса, патрубком 18 для вывода регенерированного расплава. Регенератор подсоединен к верхней части реакционной трубы 1 при помо1Щ трубы 19, вьшолненной в виде гидравличес кого затвора. Наряду с этим аппарат «содержит подсоединенный к нижней части реакционной трубы 1 змеевик 20 для подвода предварительно наг етого сырья; средства для подпитки аппарата свежим расплавом, содержапще присоединенную к нижней части реакционной трубы 1 камеру с расплавом 21 и камеру со сжатым газсм 22. Аппарат расположен в трубчатой печи 23, содержащей радиантную 24 и конвективную 2Ь камеры. Аппарат работает следующим образом. Углеводородное сьфье при 15-20 С подается в расположенный в конвективной камере 25 печи 23 змеевик 20, где оно нагревается за счет дымовых газов, поступающих в конвективную камеру 25 при 900-1000с. Нагретое до 450-550с углеводородное сырье поступает далее через патрубок 2 в реакционную трубу 1, нагревается и перерабатывается там под действием тепла, .подводимого к сырью через стенку реакционной трубы I эа счет сжигания топлива в горелках 6, Постзгпакшщй в реакционную трубу 1 поток глеводородного сырья, соприкасаясь с расплавом, подводи1« гм в реакционную трубу 1 из камер 5 посредством размеенных по длине реакционной трубы редств 3 для ввода расплава, эа чет сил трения образует пленку распава 26 на стенке реакционной трубы I перемещает ее в направлении своео движения.

Из нижней части реакционной трубы 1 углеводороды, а также расплав при 850-930 С поступают в верхтою часть реакционной трубы. Здесь они охлаждаются посредством воды, поступакнцей в рубашку 8 через патрубок 9. Дпя уменьшения времени закалки в конце реакционной трубы 1 в поток продуктов переработки углеводородов вводят посредством средства 3 ввода расплав, поступающий в камеру 5 при 350-500 С. Далее поток поступает в сепаратор 11, где происходит отделение газообразных продуктов переработки углеводородов от расплава, шлаков, смолы и кокса. Газообразные углеводороды через патрубок 12 направляются на дальнейп1ую переработку, а расплав, пшаки, смола и кокс поступают по патрубку 15 в регенератор 14.

Поступающий в регенератор 14 расплав восстанавливается восстановительным газом. Отделившиеся за счет разности в удельных весах от расплава смола, кокс и невосстановленные шлаки выводятся из регенератора 14 через патруСюк 17 при помощи подаваемого в регенератор через патрубок 16 восстановительного газа. Регенерированный расплав через патрубок 18 поступает в сообщающиеся междусобой камеры 5 и далее через средства ввода 3 в реакционную трубу 1. Дополнительная подпитка аппарата расплавом осуществляется путем его передавливания сжатым газом из камеры 2 в камеру 5.

Предпагаемый аппарат с реакционно трубой длиной 6 м, диаметром 10 MMJ сепаратором длиной 0,8 м, максимальным диаметром ВО мм; регенератором высотой 1 м, диаметром 0,5 м используют для пиролиза бензина с температурами начала и конца кипения 80186 С. В качестве расплава используют сплав свинца.

При расходе сырья 20 кг/час, расходе расплава 2 кг/час, температуре сырья на входе в реакционную трубу 520 С и температуре продуктов переработки углеводородов на выходе из реакционной трубы , время пребывания углеводородов в реакционной трубе 0,04 с, выход этилена 38 вес.%

Применение предлагаемого аппарата для переработки углеводородов

в присутс вии пленки расплавов металлов или солей позволяет по сравнению с известным аппаратом увеличить коэ4г4 щиент теплоотдачи в реакторе, с

2

К.1СС1Л,„4 , f ккал

10 10

.п«А ° .час.грод

уменьшить время контакта с 0,5-0,1 с до 0,04-0,03 с; увеличить выход этилена с 28-30 вес.% до 38-42 вес.% защитить реактор от закоксовывания; увеличить дпительность пробега расплава.

Формула изобретения

1.Аппарат для переработки углеводородов в присутствии пленки расплавов металлов или солей, содержащий реактор переработки углеводородов, снабженШ)1й средствами для ввода углеводородного сырья и расплава, средства для косвенного нагрева углеводородного сырья,размещенные в начально ччсТи реактора, средства для косвенного охлаждения продуктов переработки углеводородов, размещенные в коненой части реактора, сепаратор, подсодинен 1й к реактору, регенератор расплава, вшюлненный в виде отстойника и подсоединенш 1й к сепаратору, циркуляционную трубу, подсоеди11енную

к регенератору расплава и реактору, отличающийся тем, что, с целью увеличет1я выхода целевых продуктов, реактор для переработки углеводородов штолнен в ввде вертикальной трубы, средства для ввода расплава размещены по длине трубы и окружешя сообщакящ{мися между собой камерai-ш с расплавом.

2.Аппарат по п., отличающийся тем, что, с целью повьшения эффективности регенерации, регенератор снабжен патрубком для ввода восстановительного газа.

Источники информации, пришгтые во внимаете при экспертизе

1.Патент США 20532 I, кл.208J25, опублик. 1936.

2.Патент США № 2931843, кл.260683, опублик. 1960.

3.Патент США № 4012457, кл. 260683, опублик. 1977.

4.Патент Франции № 2202930,

кл. С 10 (л 9/00, опублик.1974.(прототип).

Газообразные { продукть раоотка

fftrmfStre tajbi

Растай

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки углеводородного сырья в жидком теплоносителе | 1990 |

|

SU1818334A1 |

| Способ получения олефиновых углеводородов | 1980 |

|

SU1010105A1 |

| Способ термической переработки углеводородного сырья | 1977 |

|

SU688516A1 |

| Способ переработки газообразных и жидких продуктов | 1967 |

|

SU249370A1 |

| УСТАНОВКА ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2537551C1 |

| Установка для переработки углеводородного сырья в присутствии пленки расплавов металлов или солей | 1990 |

|

SU1809834A3 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092522C1 |

| Способ получения непредельных углеводородов | 1990 |

|

SU1784629A1 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

Авторы

Даты

1981-09-23—Публикация

1978-04-04—Подача