Цель изобретения - снижение энергозатрат и предотвращение коксоотложений,

Указанная цель достигается тем. что в способе получения непредельных углеводородов путем термической переработки угле- водородного сырья, включающем его предварительный нагрев и подачу получен- ных тфоду1 тШ на стадию пиролиза, осуще- ствлЙШую при контакте с жидким металлическим теплоносителем в пленоч- ном режиме с подвозом теплэ на стадию пиролиза, предварительный нагрев сырья ведут при контакте с жидким металлическим теплоносителем с последующим отде- лением образующегося кокса от полученных продуктов и подвод тепла на стадию пиролиза осуществляют прямым контактом с жидким металлическим теплоносителем.

Сущность предлагаемого способа за- ключается в следующем. Исходное сырье предварительно барботируют в слой разогретого жидкого металлического теплоносителя, в котором дисперсна среда углеводородного сырья за время контакта с жидким теплоносителем нагревается до температуры 300-500°С, частично разлагается на газообразную, жидкую и твердую фазы. Подвод тепла осуществляют прямым контактом с жидким металлическим теплоносителем. Полученную среду сепарируют на газообразную, жидкую и твердую фазы. Твердую фазу отводят, а газообразную и жидкую направля- ютна дальнейшую переработку. Переработку ведут путем контактного теплообмена с жид- ким теплоносителем, имеющим более высокую температуру, в дисперсном или пленочном режиме нагревают до 700- 1100°С, перерабатывают в целевые-компоненты - низшие олефины и ароматические углеводороды.

Подвод тепла осуществляют прямым контактом с жидким металлическим теплоносителем. Разогрев чистого жидкого металлического теплоносителя для предварительной стадии греют в конвективной зоне печи, для пиролиза в радиантной зоне.

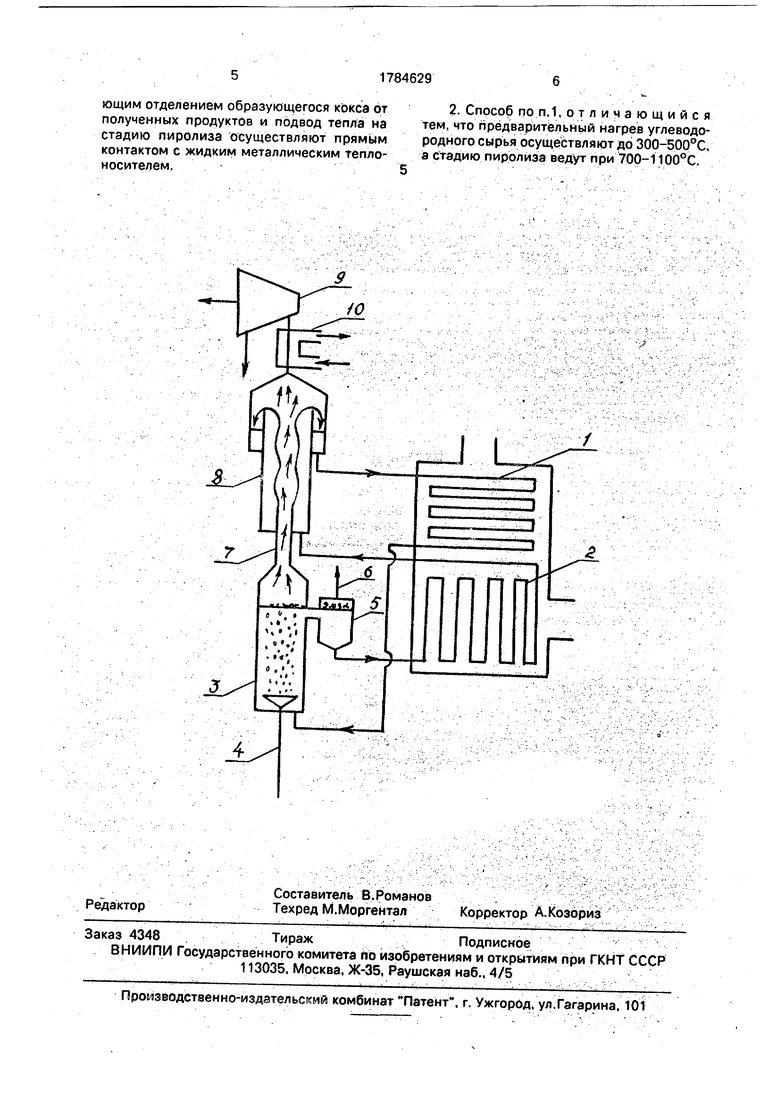

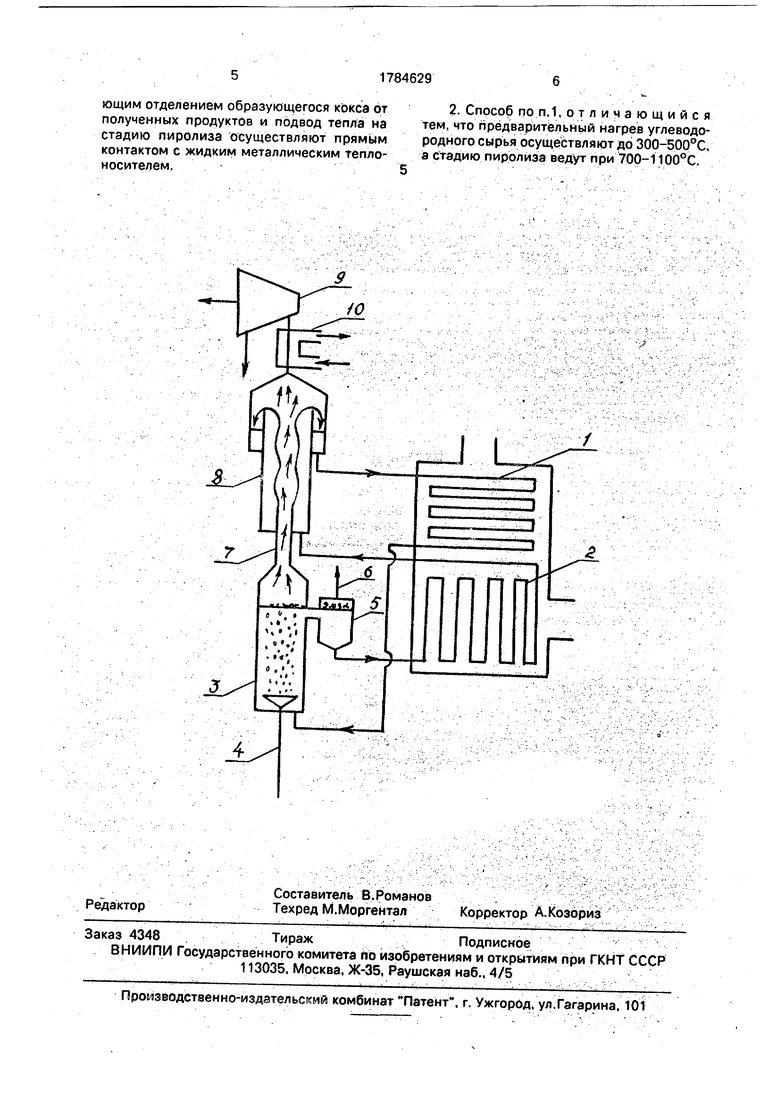

На чертеже представлена технологическая схема установки, реализующей пред- ложенный способ.

Установка содержит конвективный змеевик 1, радиантный змеевик 2, низкотемпературный реактор 3 с устройством 4 ввода углеводородного сырья, сепаратором 5 очи- стки расплава жидкого теплоносителя с пат- рубком б отвода кокса. Жидкие и газообразные продукты углеводородов через устройство ввода подают в высокотемпературный реактор-8. Газообразные продукты

разложения отделяют от кокса в сепараторе 9, проводя закалку в охладителе 10.

Пример. Бензиновую фракцию с температурами н.к. 80-186°С вместе с водяным паром в количестве 20 мас.% под давлением 4 эти через устройство 4 ввода углеводородного сырья барботируют в слой разогретого жидкого расплава металла (например .жидкого олова) и греют до температуры 500°С. Расплав металла подают в реактор 3 предварительного нагрева из конвективного змеевика 1 с температурой расплава 750°С. Газообразные и хидкие углеводороды из реактора 3 предварительного нагрева через устройство ввода 7 подают в реактор 8 пиролиза. Расплав жидкого металла и кокс отводят из реактора 3 предварительного нагрева в сепаратор 5, отделяют кокс и отводят через патрубок 6, Расплав металла подают в радиантный змеевик 2, где нагревают его до температуры 1100°С и подают в реактор 8 пиролиза. Углеводородное сырье в реакторе 8 пиролиза нагревают в кольцевом канале жидкометаллического теплоносителя до температуры 870°С. Продукты пиролиза охлаждают в зоне охлаждения 10 до 400°С. Полученные продукты отделяют от кокса и теплоносителя в сепараторе 9. Жидкий теплоноситель отводят в конвективный змеевик 1.

Расход сырья 2,5 т/ч. Длина зоны реакций 6 м, зоны охлаждения 2 м. Время пребывания сырья в зоне реакции 0,04 с. Степень превращения сырья 98%. Выход этилена 42%, пропилена 14%, тяжелых фракций 20%.

Защиту зон предварительного нагрева и реакции пиролиза от коксоотложений выполняют путем изоляции этих зон устойчивыми слоями жидкого металлического теплоносителя. Жидкий металлический теплоноситель очищают от кокса после выхода из зон предварительного нагрева и реакции, что позволяет снизить энергозатраты и вести непрерывный процесс реакции в течение 1000ч.

Формула изобретения

1. Способ получения непредельных углеводородов путем термической переработки углеводородного сырья, включающий его предварительный нагрев и подачу получен- ных продуктов на стадию пиролиза, осуществляемую при контакте с жидким металлическим теплоносителем в пленочном режиме с подводом тепла на стадию пиролиза, отличающийся тем, что, с целью снижения энергозатрат и предотвращения коксоотложений, предварительный нагрев сырья ведут при контакте с жидким металлическим теплоносителем с последующим отделением образующегося кокса от полученных продуктов и подвод тепла на стадию пиролиза осуществляют прямым контактом с жидким металлическим теплоносителем.

2. Способ по п. 1,отличающийся тем, что предварительный нагрев углеводородного сырья осуществляют до 300-500°С, а стадию пиролиза ведут при 700-1100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки углеводородного сырья | 1991 |

|

SU1766942A1 |

| Установка для переработки углеводородного сырья в присутствии пленки расплавов металлов или солей | 1990 |

|

SU1809834A3 |

| Установка для переработки углеводородного сырья в жидком теплоносителе | 1991 |

|

SU1796657A1 |

| Устройство для разложения углеводородов в жидком теплоносителе | 1991 |

|

SU1819907A1 |

| Способ переработки газообразных и жидких продуктов | 1967 |

|

SU249370A1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

Авторы

Даты

1992-12-30—Публикация

1990-02-26—Подача