Известен способ термической переработки газообразного или жидкого углеводородного сырья, например путем пиролиза, состоящий в том, что углеводородное сырье смешивают с диспергируемой расплавленной солью и подвергают пиролизу в трубчатом реакторе. Расплавленная соль является высокотемпературным теплоносителем.

Цель изобретения - уменьшение коксоотложения и повышение эффективности теплообмена.

Это достигается тем, что расплавы металлов или солей применяют в виде жидкой пленки. Желательно проводить контактирование жидкой пленки расплавов металлов или солей с углеводородами в зоне активного образования кокса.

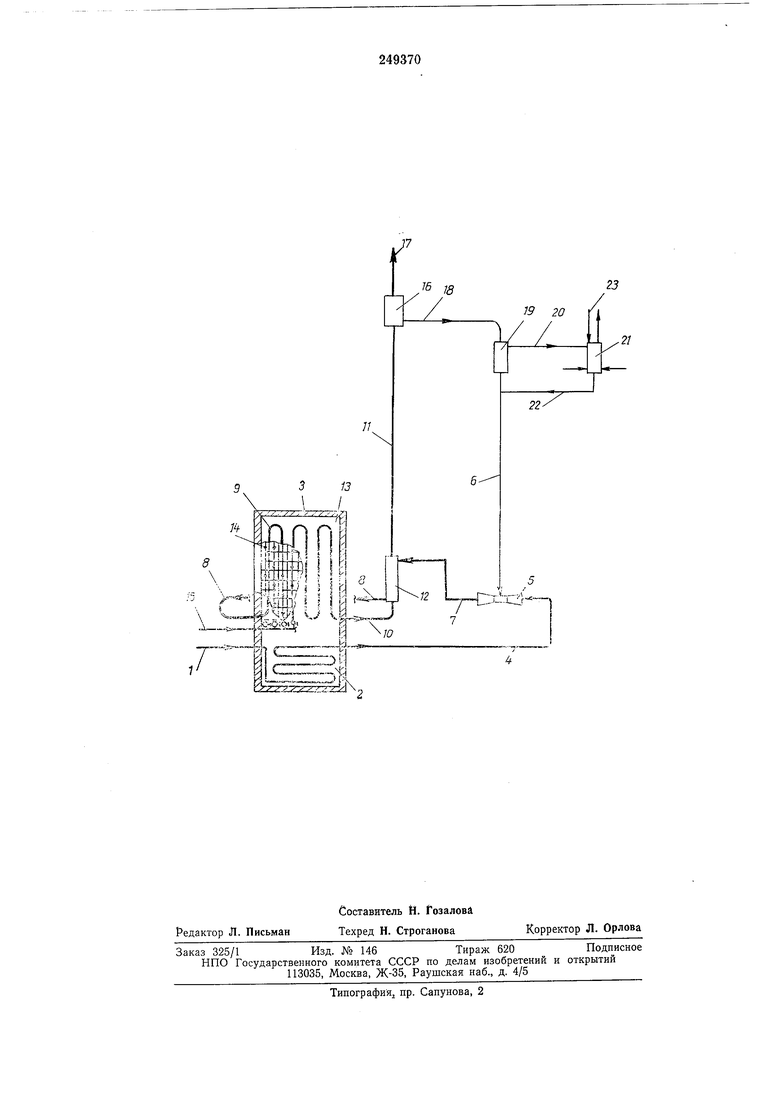

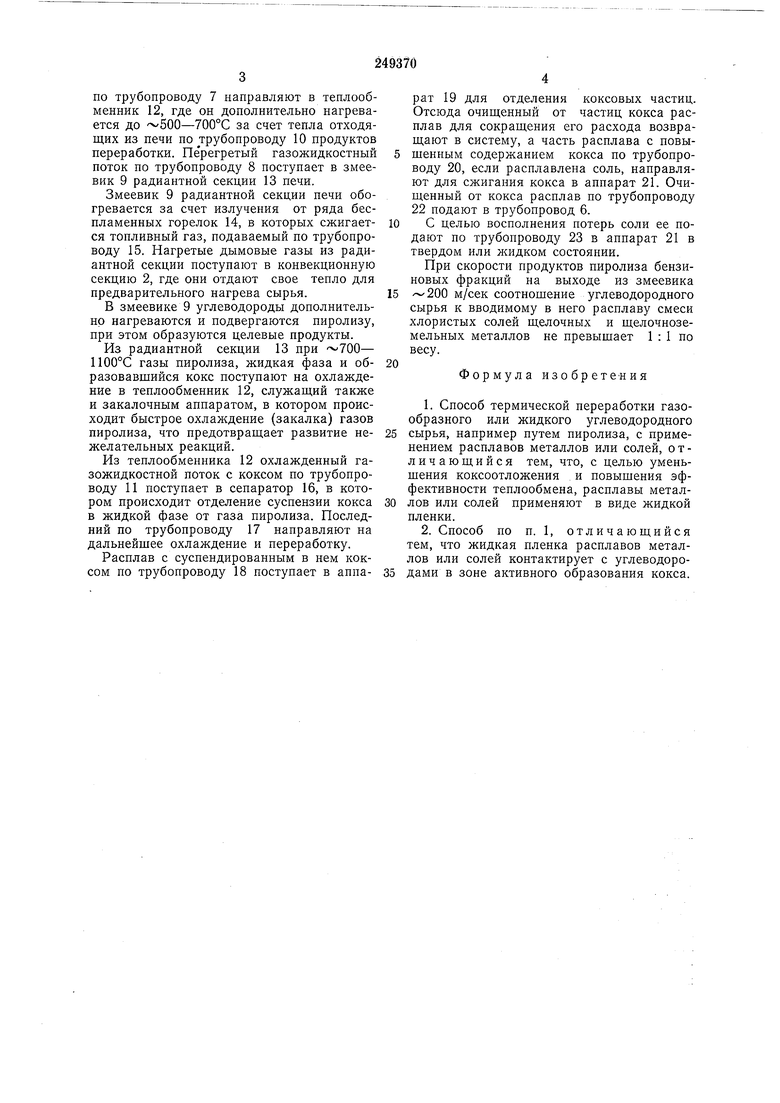

На чертеже изображена схема осуществления предлагаемого способа в трубчатой печи.

Углеводородное сырье иногда в смеси с водяным паром под давлением по трубопроводу 1 поступает для предварительного нагрева в конвекционную секцию 2 трубчатой печи 3. Нагретые до 300-650°С и частично переработанные углеводороды по трубопроводу 4 поступают в аппарат 5, в котором осуществляют их контакт с подвижной жидкой пленкой.

Введение расплавов металлов или солей (по трубопроводу 6) указанным способом позволяет образовать на поверхности трубопроводов 7-И, по которым в дальнейшем перемещаются углеводороды, подвижную жидкую пленку, препятствующую непосредственному контакту углеводородов со стенкой трубопроводов 7-11. Это способствует уменьшению отложений на теплообменной поверхности трубопроводов 7-11 нежелательных осадков, например кокса.

Углеводородное сырье при перемещении по трубопроводу с высокой скоростью силой трения увлекает за собой жидкую пленку. В результате пленочное течение осуществляется в направлении движения сырья. При своем движении по поверхности трубопроводов 7-11 жидкая пленка захватывает образующиеся в потоке углеводородного сырья твердые частицы, например сажу, кокс, и выносит их из системы.

Для уменьшения гидравлического сопротивления при движении углеводородов предпочтительнее расплавы вводить непосредственно в зону активного образования кокса на поверхности теплообмена трубчатого реактора, например в среднюю часть трубопровода (1, 4, 7-11) трубчатой печи.

по трубопроводу 7 направляют в теплообменник 12, где он дополнительно нагревается до 500-700°С за счет тепла отходящих из печи по трубопроводу 10 продуктов переработки. Перегретый газожидкостный поток по трубопроводу 8 поступает в змеевик 9 радиантной секции 13 печи.

Змеевик 9 радиантной секции печи обогревается за счет излучения от ряда беспламенных горелок 14, в которых сжигается топливный газ, подаваемый по трубопроводу 15. Нагретые дымовые газы из радиантной секции поступают в конвекционную секцию 2, где они отдают свое тепло для предварительного нагрева сырья.

В змеевике 9 углеводороды дополнительно нагреваются и подвергаются пиролизу, при этом образуются целевые продукты.

Из радиантной секции 13 при 700- 1100°С газы пиролиза, жидкая фаза и образовавшийся кокс поступают на охлаждение в теплообменник 12, служащий также и закалочным аппаратом, в котором происходит быстрое охлаждение (закалка) газов пиролиза, что предотвращает развитие нежелательных реакций.

Из теплообменника 12 охлажденный газожидкостной поток с коксом по трубопроводу 11 поступает в сепаратор 16, в котором происходит отделение суспензии кокса в жидкой фазе от газа пиролиза. Последний по трубопроводу 17 направляют на дальнейщее охлаждение и переработку.

Расплав с суспендированным в нем коксом по трубопроводу 18 поступает в аппарат 19 для отделения коксовых частиц. Отсюда очищенный от частиц кокса расплав для сокращения его расхода возвращают в систему, а часть расплава с повышейным содержанием кокса по трубопроводу 20, если расплавлена соль, направляют для сжигания кокса в аппарат 21. Очищенный от кокса расплав по трубопроводу 22 подают в трубопровод 6.

С целью восполнения потерь соли ее подают по трубопроводу 23 в аппарат 21 в твердом или н идком состоянии.

При скорости продуктов пиролиза бензиновых фракций на выходе из змеевика

м/сек соотношение углеводородного сырья к вводимому в него расплаву смеси хлористых солей щелочных и щелочноземельных металлов не превышает 1 : 1 по весу.

Формула изобретения

1.Способ термической переработки газообразного или жидкого углеводородного

сырья, например путем пиролиза, с применением расплавов металлов или солей, отличающийся тем, что, с целью уменьшения коксоотложения и повышения эффективности теплообмена, расплавы металлов или солей применяют в виде жидкой пленки.

2.Способ по п. 1, отличающийся тем, что жидкая пленка расплавов металлов или солей контактирует с углеводородами в зоне активного образования кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2110554C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| Аппарат для переработки углеводородов в присутствии пленки расплавов металлов или солей | 1978 |

|

SU865897A1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| Трубчатая печь | 1970 |

|

SU305783A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

| СПОСОБ СМЕШЕНИЯ ПАРА РАЗБАВЛЕНИЯ С ЖИДКИМИ УГЛЕВОДОРОДАМИ ПЕРЕД ПАРОВЫМ КРЕКИНГОМ | 2020 |

|

RU2812222C2 |

Авторы

Даты

1979-01-30—Публикация

1967-09-05—Подача