Ставролитоьый ковцентрат5,О-1О,О

Окислы редкоземельных металлов20,0-30,0

Шлаки доменных печей Остальное.

Для приготойлёвия смеси1все входяшне в ее состав веихества должны быть просуишны и измельчены до фракции ве более 2 мм, а затем тшательао nepfeii- . мешаны с окислами репкоземельяьгх металлов (РЗМ).

Смесъ может применяться в порошкообразном виде, в виде гранул фракцией 5-15 мм или брикетов, которые засыпаются в изложницу перед заливкой жидкой стали. Расход смеси составляет 5-8 кг/т стали. С применением вкзотермической шлакообразуюшей смеси по предлагаемому изобретению можно разЛ11Вв ьн(1гколёгированвые и качественнью углеродистые стали.

Модифицирующий аффект от вкзотермической шлакообразую цей смеси достигается эй счёт того, что Ькйспы РЗМ (особенно в комплексе с окислами железа смеси) являются центрами крйстйяййзации стали, а также за счет модифицирующего действия самих редкоземельных металлов, частично образующихся при восстановлении алюминием из их окислов.

,В составе смеси по изобретению применяется ставролитовый концевтрат следующего состава, %:АС О 48-50} SiOg 26-28; 14-16;2пО2 11,5; TiO 0,6-1,5; CaO+MgO 0,5.

Гранулированные щлаки доменных печей согласно ГОСТа 3476-60.

Окислы редкоземельных элементов {CeO,j, , , Рг2,О) фракцией О,О8 мм и менее.

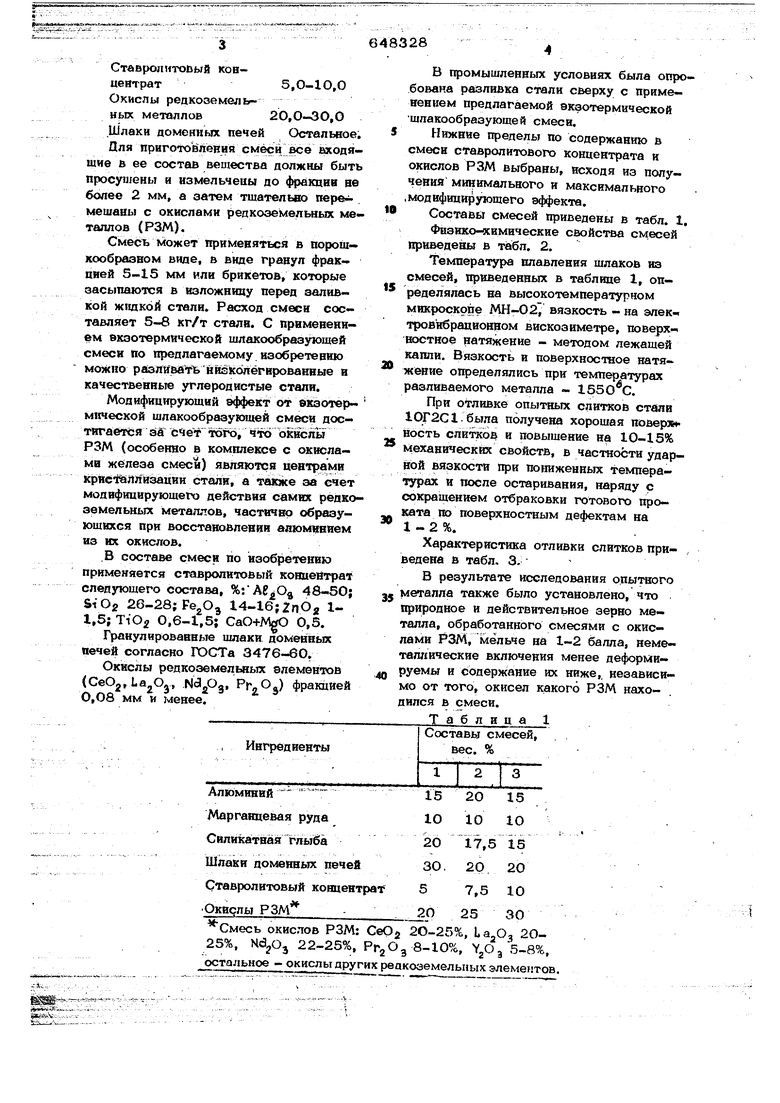

Ингредиенты

648328

В промышленных условиях была опробована разливка стали сверху с применением предлагаемой экзотермической шлакообразующей смеси.

Нижние пределы по содержанию в смеси ставролитового концентрата и окислов РЗМ выбраны, исходя из получения минимального и максимального .модифицирующего эффекта.

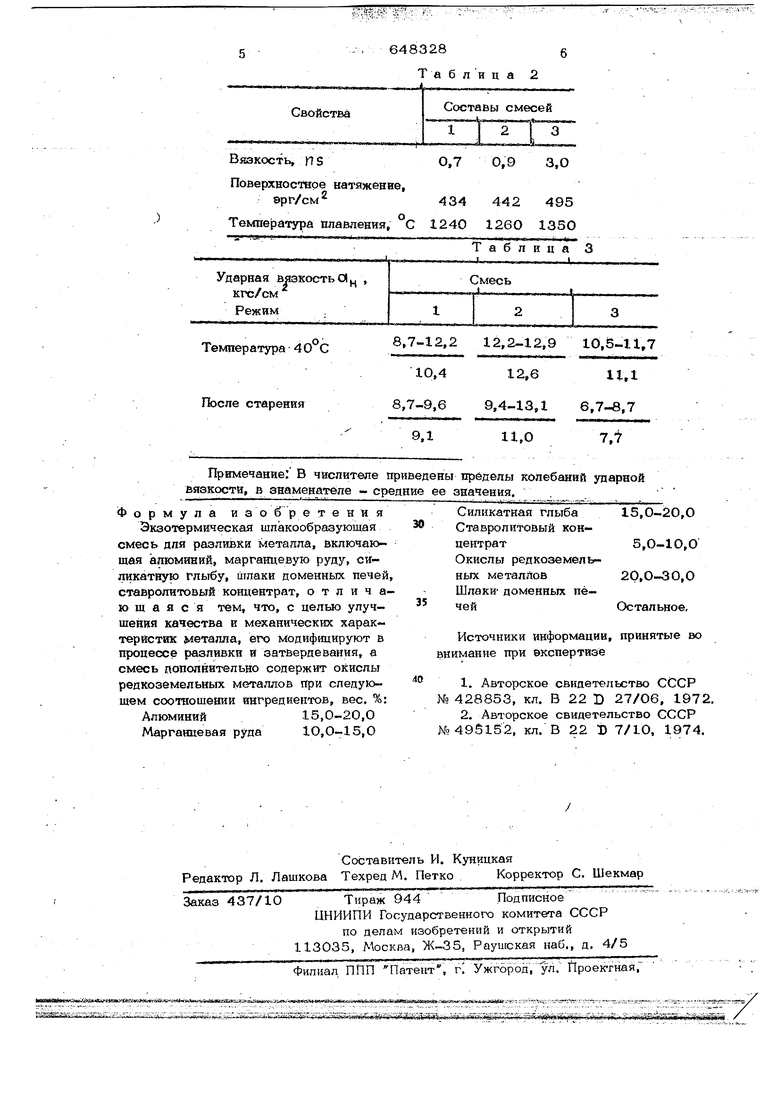

Составы смесей приведены в табл. 1.

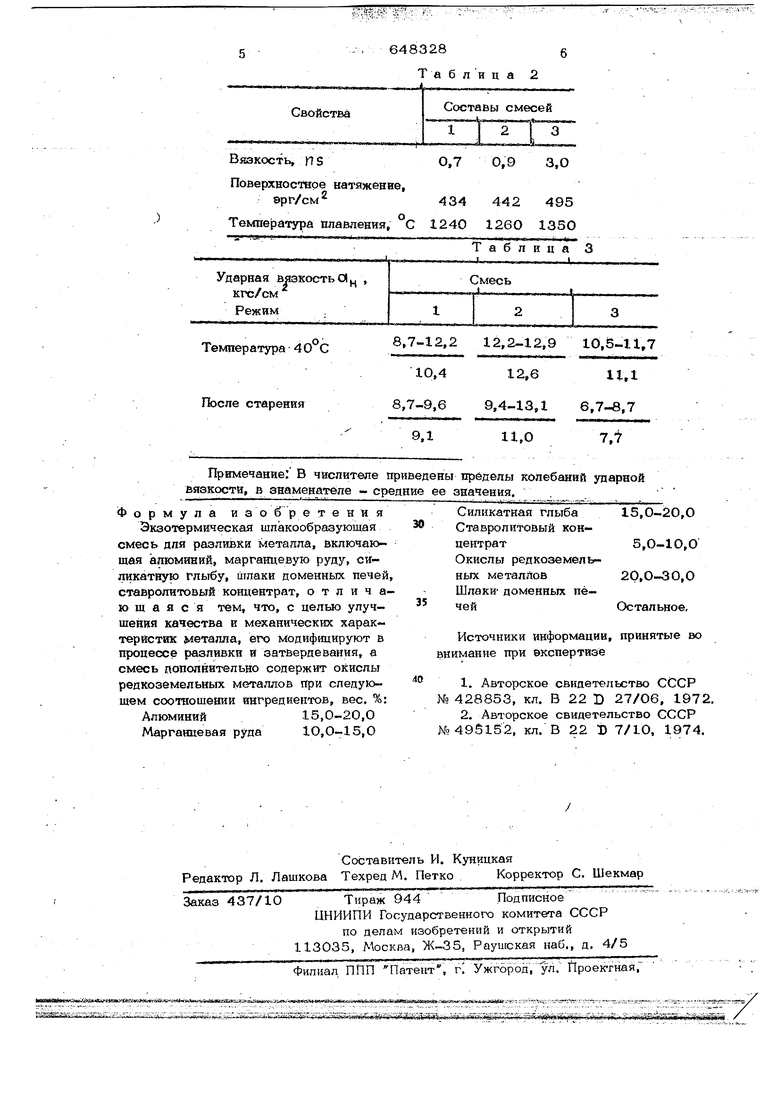

Физшсонхимические свойства смесей приведены в табл. 2.

Температура плавления Шлаков из смесей, приведенных в таблице 1, определялась на высокотемпературном микроскопе МН-02, вязкость - на элек- тровибрациоввом вискозиметре, поверхностное натяжение - методом лежащей капли. Вязкость и поверхностное натяжение определялись при температурах разливаемого металла - .

При отливке опытных слитков стали была получена хорошая повертмвость слитков и повышение на Ю-15% механических свойств, в частности ударвой вязкости при пошженных температурах и после остаривания, наряду с сокращением отбраковки готового проката по поверхностным дефектам на 1 - 2 %.

Характеристика отливки слитков при- , ведена в табл. 3,

В результате исследования опытного J металла также было установлено, что природное и действительное зерно металла, обработанного смесями с окислами РЗМ, мельча на 1-2 балла, неметаллические включения менее деформируемы и содержание их ниже, независимо от того, окисел какого РЗМ находился в смеси.

Т а б л и ц а 1

Составы смесей, вес. %

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Экзометрическая шлакообразующая смесь | 1974 |

|

SU495152A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1976 |

|

SU656735A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| Шлакообразующая смесь для разливкиСТАли | 1979 |

|

SU806248A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

Смесь окислов РЗМ: СеО 2О-25%, , 2025%, 22-25%, PrjOg 8-10%, У2Оз5-8%, остальное - окислы других редкоземельных элементов.

Свойства

Вязкость, П S

Поверхностное натяжение, ер г/см

Температ5гра плавления, °С

Примечание: В числителе приведены пределы колебаний упарной вявксх;ти, в знаменателе - средние ее значения.

Формула изо б р е т е н и я Экзотермическая шлакообразующая смесь для разливки металла, включающая ;апюминий, марганцевую руду, силикатную глыбу, шлаки доменных печей, ставролитовый концентрат, отличающаяся тем, что, с целью улучшения качества и механических харак теристик металла, его модифицируют в процессе разливки И затвердевания, а смесь пополнительно содержит окислы редкоземельных металлов при следуюшем соотношении ингредиентов, вес. %: Алюминий15,0-20,0

Марганцевая руда10,0-15,0

Таблица 2

-f ,.„ .

Составы смесей

9Д

7,7

11,0

Силикатная глыба

15,0-20,0 Ставролитовый кон5,0-10,0 центрат

Окислы редкоземель20,0-30,0 ных металлов Шлаки- доменных пеОстальное, чей

Источники информации, принятые во внимание при экспертизе

. Авторское свидетельство СССР

№ 428853, кл. В 22 L 27/06, 1972,

2, Авторское свидетельство СССР №495152, кл. В 22 Б 7/10, 1974.

Авторы

Даты

1979-02-25—Публикация

1977-05-03—Подача