а о 4

Изобретение относится к черной металлургии, а именно к обработке стали шлакоЕ$:1МИ смесями, и может быть использовано при разливке спокойной стали в изложницы.

Известны экзотермические шлакообразующие смеси, состоящие из сильных окислителей (натриевая селитра) восстановителей (силикокальций), наполнителей и разжижителей и C2J

Недостатками этих смесей являются сложность состава, токсичность (при разложении селитры выделяются окислы азота, в случае использования марганцевой руды - окислы марганца, от силикатной глыбы - вредные легколетучие окислы щелочных металлов) и высокая стоимость смесе

Известны менее сложные и более дешевые экзотермические смеси, использующие в качестве окислителя железную окалину 3.

Однако железная или прокатная окалина в связи с низким содержанием (до 20%) высших окислов железа (Fe2.0.) и высоким содержанием (до 50%Тнизших окислов железа (FeO), слабо диссоциирующих при температурах разливки стали, являются малопригодными для использования в экзотермических шлакообразующих смесях, в частности при разливке стали сверху они являются непригодными. Формирование жидкой шлаковой фазы из таких смесей, содержащих железную окалину, происходит крайне медленно Металл, отлитый под этими шлакамиj поражен волосовинами, являющимися следствием повьзшенного содержания в нем неметаллических включений.

Известна также экзотермическая смесь, в которой в качестве окислителя используется железная руда, содержащая несколько большее количество легко диссоциирующих высших окислов железа

Однако смесь дорогая из-за высокого содержания алюминиевого порсшка и тугоплавкая вследствие содержания шамотного порошка.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является экзотермическая шлакообразуквдая смесь , включающая, вес.%:

Алюминиевый порошок 17-25

Порошок кремнийсодержащего сплава5-10

Железорудный концентрат 30-50 Плавиковый шпат2-5

3-7

глина 15-25 3-10

5 В качестве наполнителя смесь может содержать и доменный шлак. В качестве окислителя эта смесь содержит железорудный концентрат - материал на основе высш1{х окислов желеQ за. Вследствие высокого содержания железорудного концентрата смесь об. ладает чрезвычайно высокой окислительной способностью.Поэтому при разливке для предупреждения окисления легирующих элементов стали в

смеси должно содержаться повышенное количество горючего (17-25% алюминия и 5-10% кремнийсодержащего сплава) .

Это существенно повыиает стоимость смеси. Кроме того, проведенные опыты показали, что после окончания весьма бурного горения экзотермических составляющих смеси, сопровождающегося значительным фямовьщелением продуктов горения, образуется тугоплавкий шлак (Т, ) . Для разливки спокойной стали сверху этот шлак непригоден, так как загрязняет сталь неметаллическими включениями.

0 Целью изобретения является улучшение физико-химических свойств смеси, снижение ее себестоимости и уменьшение количества неметаллических включений в стали.

5 Для достижения поставленной цели экзотермическая шлакообразующая смесь |для разливки стали, включающая алюминиевый порошок, железорудный концентрат, плавиковый шпат и доменный

0 шлак, содержит указанные ингредиенты в следующем соотношении, вес.%:

12-16

Алюминиевый порошок

Железорудный концентрат 20-25 Плавиковый шпат25-30

Доменный шлак

Остальное

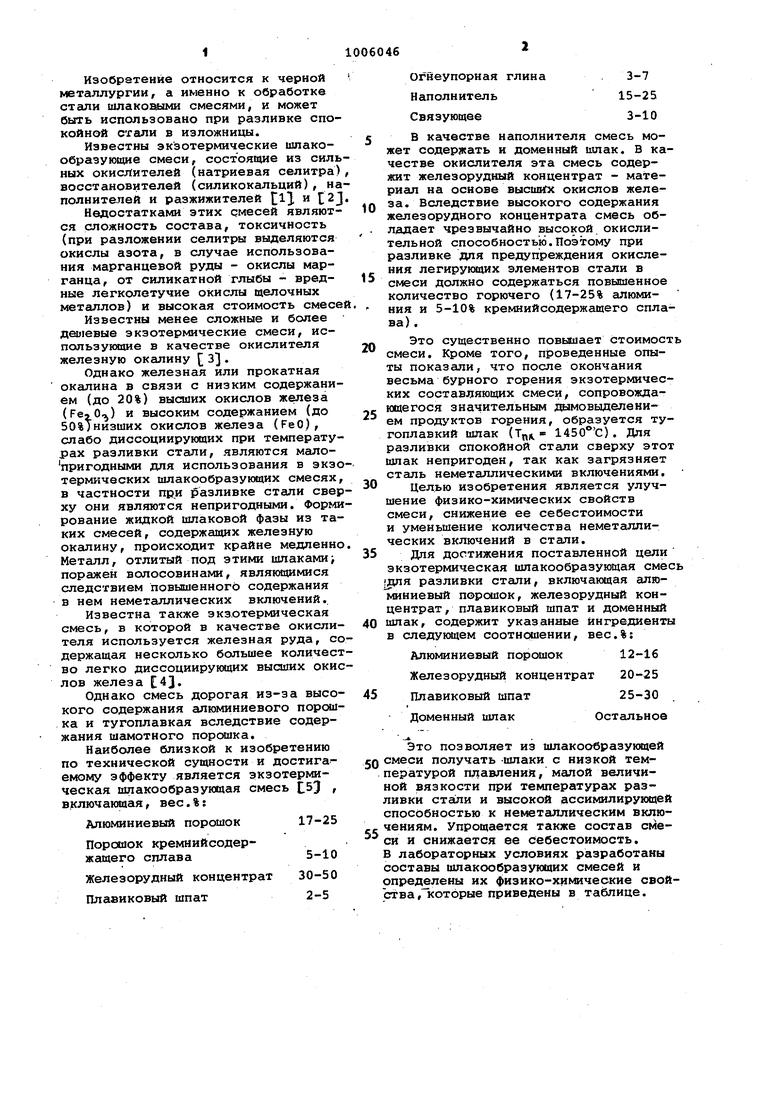

Это позволяет из шлакообразующей Q смеси получать шлаки с низкой температурой плавлений, малой величиной вязкости при температурах разливки стали и высокой ассимилирующей способностью к неметаллическим включениям. Упрощается также состав смеси и снижается ее себестоимость, в лабораторных условиях разработаны составы шлакообразующих смесей и определены их физико-химические свойства, которые приведены в таблице.

20

29

40

20 37

20

17 10

25

28

30

23

30

12

1450 - Избыточная

1190 2-4 То же

1210 2-5 Недостаточная

1120 1-4 Достаточная

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь | 1983 |

|

SU1177035A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Экзотермическая смесь для утепления головной части слитка | 1983 |

|

SU1156843A1 |

| Экзотермическая шлакообразующая смесь | 1990 |

|

SU1799670A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

При содержании в смеси алюминиевого порошка менее 12% и железорудного концентрата более 25% (смесь 3) из-за недостатка горючего смесь не загорается или горит вяло, что приводит к окислению легирующих элементов в стали. При содержании в смеси горючего более 16% и окислителя менее 20% (смесь 10) из-за недостатка последнего формирование шлака затормаживается, что приводит к загрязнению донной части слитка неметаллическими включениями. Кроме того, смеси 3 и 10 тугоплавкие. Поэтому указанные смеси являются малопригодными при разливке спокойной стали сверху

При содержании в смеси плавикового шпата .менее 25% (смесь 9) значительно повышается ее температура плавления, при более 30% (смесь 11) .свойства смесиулучшаются незначительно. Поэтому увеличивать содержание в смеси плавикового шпата более 30% нецелесообразно.

Термичность смесей оценивают по характеру их горения при нагреве в печи Таммана. Вязкость определяют на вибрационном вискозиметре.

Оптимальный состав предлагаемой экзотермической шлакообразукнцей смеси (№6) содержит , %: алюминиевый порошок 14, железорудный концентрат 23, плавиковый шпат 27 и доменный шлак 36. Смесь обладает низкими температурами воспламенения (вЮс) и плавления (1130°С). Низко также и значение вязкости образующегося шлака.

В сравнительных производственных опытах применяют известную смесь 2 и предлагаемую смесь 6 (смесь 1 не испытывают как весьма тугоплавкую, которая заведомо ухудшит качество стали)

В смеси 6 используют железорудный концентрат фракции 0-0,2 мм (содержание высших окислов железа не менее 60%). В качестве фторсодержацего ингредиента применяют молотый кусковый флюорит фракции 0,3 мм (содержание СаР 60-62%) .

В смеси 2 используют пылевидный флотоконцентрат плавикового шпата (гост 7618-70) с содержанием CaFj 90-95%.

Малоуглеродистую нестареющую сталь 08Ю отливают в расширенное книзу изложницы с теплоизоляционны- . ми плитами с массой слитка 18 т. Смеси 2 и 6 загружают на дно излож51006046

нвцы в бумажных мешках в количестве0,015 вес.%, под смесью 6 3,0 кг/т стали. Разливку стали 08Ю0,013 вес.%..

из ковша емкостью 300 т производят Испытания смеси 6 в опытно-прочерез шиберноа-устройство с диамет-мышленном масштабе показали следуром канала разливочного стакана 80 мм.ющее. Было изготовлено 240 т смеси 6.

Отобрано четыре пары слитков. Отлито около 80 тыс. т. спокойных

На поверхности донной части трехсталей (, 10сп, 20сп, Зсп, 20 кот) слитков, -отлитых с известной смесью

(на горизонтах 97-99%, обнаружены Качество поверхности слитков

краевые неметаллические включения.опытного и контрольного металла одйНа всех четырехслитках, отлитых Юнаковы. Отсортировка холоднокатаной

под смесью б, неметаллические включе-стали 08Ю по поверхностным дефектам

нця отсутствуют.. при использовании смеси предлага

Среднее содержание неметаллическихемого состава снизилась на 0,1% по

включений, определенных при помощисравнению с контрольной смесью 2. электралитического растворения 12-ти 15 Эконшшческий эффект от внедреобразцов, вырезанных из раскатов пония смеси по изобретению в производвысоте слитков, составляет-для ста-ство на 6000 т в год ооставид.

ли, отлитой под известной смесь,120 000 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШЛАКА | 0 |

|

SU169761A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| в | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-08—Подача