Изобретение относится к метизному производству металлургической промышленности и может быть использовано при изготовлении проволоки и плющеной ленты для создания высокопрочных теплостойких конструкционных композиционных материалов, а также для пружин ответственного назначения, оплетки фторопластовых рукавов высокого давления, бронирования кабелей и т.д. В настоящее время для изготовле ния высокопрочной нержавеющей проволоки и плющеной ленты широко при меняются нержавеющие стали аустенитного класса с нестабильным в ус ловиях холодной пластической дефор мации .аустенитом, подавляющее боль шинство которых представляет собой хромоникелевые стали типа 18-8, дополнительно легированные элементами повышающими эффект дисперсионного твердения. В закаленном состоянии эти стали имеют аустенитную структуру и обладают высокой пластичностью, а упрочнение их при холодной пластической деформации (волочение плющение) обусловлено наклепом как самого аустенита, так и образующей ся из него :у --фазы. Дополнительный вклад в упрочнение вносит рост содержания с.-фазы при повышении степени суммарной де формации, а также фазовый наклеп вследствие /5 о Превращения . Таким образом, существующие способы изготовления высокопрочной нержавею щей проволоки и плющеной ленты из метастабильных аустенитных сталей определяются степенью суммарной де формации, количеством о1.-фазы, образовавшейся в процессе деформации и процессами старения при отпуске. Известны способы изготовления высокопрочной нержавеющей проволоки, наиболее распространенный из которых заключается в закалке заготовки с температуры нагрева 9501150°С (в зависимости от содержания углерода в стали), последунвдей холо ной деформации волочением заготовки на готовую проволоку с суммарным обжатием 79-98% (оптимально 90-92%) при частых обжатиях 15-25% и отпуске при 300-500С ll. Известен также способ изготовления высокопрочной проволоки из нержавеющих сталей аустенитно-мартенситного класса, включающий закалку и отпуск полуфабриката для обеспечения структурной стабильности в условиях транспортировки при низких температурах. Изготовление из этих полуфабрикатов готовой проволоки осуществляется обработкой холодом и последующим отпуском 23Недостатками указанного способа являются кевозможность получения прочности более 250кгс/см и сложность технологии изготовления. Наиболее близким по технической сущности к предлагаемому является способ изготовления проволоки из нержавеющих сталей аустенитного класса, включающий закалку заготовки, подготовку поверхности, волочение с суммарным обжатием.70-80%, промежуточный отпуск при 400-420С, волочение на конечныйразмер.-, и отпуск при тех же температурах Гз. Недостаток известного способа заключается в том, что он также не позволяет получить прочность более 250 кгс/мм, в то время как, например, для разработки композиционных материалов алюминий плюс стальные волокна требуется нержавеющая проволока с пределом прочности не менее 350 кг/мм при разрыве с узлом не менее 50%, и, кроме того после промежуточного отпуска необходима повторная подготовка поверхности проволоки к волочению. Цель изобретения - повышение проч ности проволоки при сохранении пластичности . Поставленная цель достигается тем, что согласно способу изготовления проволоки и плющеной ленты из нержавеющих сталей аустенитного класса, включающем закалку заготовки, волочение за несколько проходов, промежуточный отпуск и отпуск на готовом размере, промежуточный отпуск производят после закалки заготовки, а волочение на первом проходе производят с обжатием 30-40%. Отпуск закаленной заготовки повьашает ее механические свойства. Положительное влияние данного отпуска объясняется релаксацией напряжений, перестройкой дислокаций и снижением предпочтительных мест образования мартенсита при последующей холодной деформации. Высокое 30-40% обжатие на первом проходе протяжке , когда металл еще не наклепан, способствует более равномерному распределению напряжений и деформации .ю сечению проволоки и большему разогреву металла (предотвращению интенсивного мартенситообразования), а также лучшей адсорбции сухой смазки и сохранение ее при дальнейшем волочении. Обжатие на первом проходе менее 30% не приводит к нагреву проволоки выше т. Md , следовательно, не позволит получить структуру наклепанного аустенита, обеспечивающего при дальнейших проходах с обжатием 16-19% образование мелкодисперсного аустенита, придающего стали высокую прочность при сохранении пластичности. Обжатие более 40% приводит к нарушению основного условия волочения, согласно которому напряжение растяжения, возникающее в протягиваемой проволоке после выхода ее из волоки, должно быть меньше величины сопротивления пластической деформации.

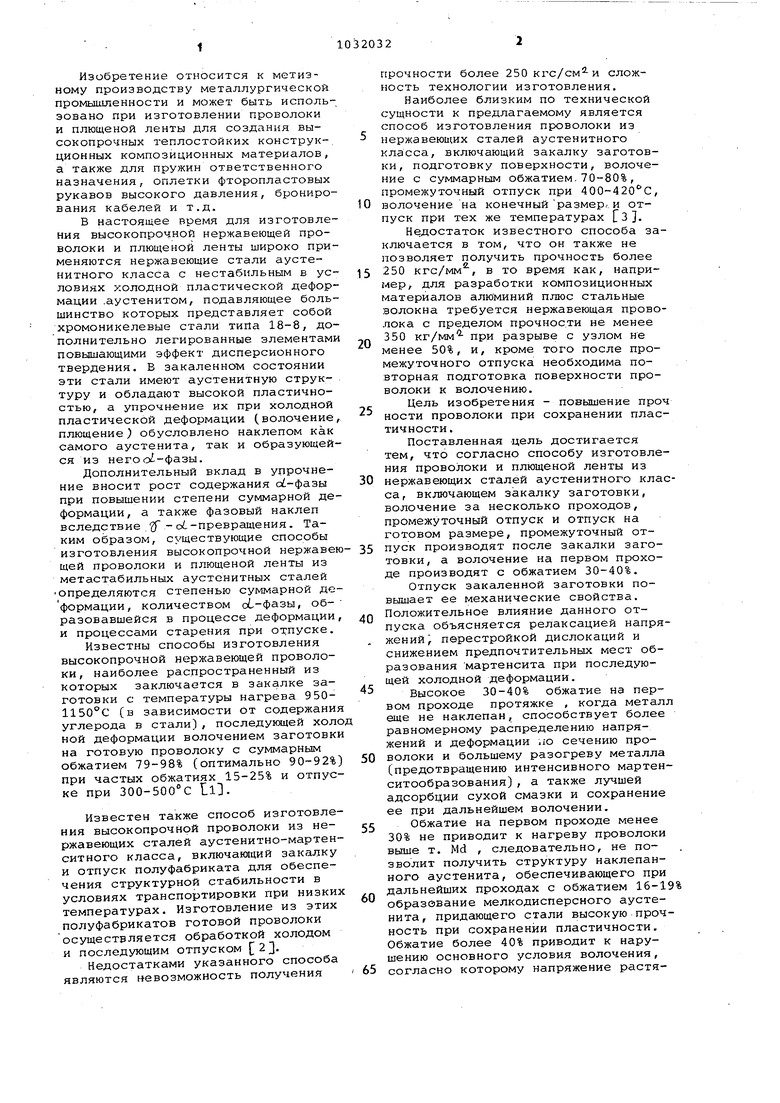

Пример. Проводится закалка заготовки диаметром 2,0; 1,0 и 0,75мм из стали 18Х15Н5АМЗ промьпиленной

плавки ЭШП с температуры 1120°С. Часть заготовки после закалки подвергается отпуску при с выдержкой 50 мин,.

Механические свойства закаленноотпущенной заготовки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления проволоки и ленты из аустенитных сталей | 1982 |

|

SU1028728A1 |

| Способ изготовления проволоки из нержавеюющих сталей аустенитного класса | 1975 |

|

SU578355A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОЛЬГИ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА | 1990 |

|

RU2015182C1 |

| Способ изготовления проволоки из метастабильных аустенитных сталей | 1977 |

|

SU737484A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| Способ изготовления изделий | 1982 |

|

SU1025744A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1994 |

|

RU2061781C1 |

| Коррозионностойкая сталь | 1981 |

|

SU986957A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ И ПЛЮЩЕНОЙ ЛЕНТЫ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ ЙУСТЕНИТНОГО КЛАССА, преимущественно с нестабильшям в условиях холодной дефо1№1ации аустенитом, включающий закалку захютовки, волочение за несколько проходов, промежуточный отпуск и отпуск на готовом размере, отличаю ц-ийся тем, что, с целью повышения прочности при сохранении пластичности, промежуточный отпуск п юизводят после г закалки заготовки, а волочение напервом проходе производят с обжатием 30-40%. а;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колпашников А.И., Белоусов А.С., Мануйлов В.Ф | |||

| Высокопрочная нержавеющая проволока.- Металлургия, 1971, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления проволоки из нержавеюющих сталей аустенитного класса | 1975 |

|

SU578355A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-30—Публикация

1980-06-05—Подача