4i

сл

со со 1 Изобретение относится к черной металлургии и может быть использовано в сталепроволочном производст ве при изготовлении пружинной и канатной проволоки и ленты из сталей аустенитного класса. Известен способ производства проволоки из аустенитных сталей, включающий закалку заготовки, деформацию волочением, обычно со сте пенью более 75%, и заключительный отпуск при 300-500°С в течение 0,2-24 ч 1 . Наиболее близким к предлагаемом по технической сущности и достигае мому результату является способ изготовления проволоки и ленты из нержавеющих сталей аустенитного класса, включающий закалку заготов ки, холодную пластическую деформацию со степенью, ограничивающей получение мартенсита в стали тридцатью процентами, и кратковременны отпуск развернутой нитью. Отпуск проволоки в известном способе производят при 350-600°С длительность не более 3 мин 2 , Недостатком известных способов является низкая стойкость к коррозионному растрескиванию проволоки () в средах, содержащих сероводород. Анализ причин коррозионного растрескивания в сероводородных средах показал, что оно связан с интенсивной диффузией атомов серы вдоль образующихся при холодной пластической деформации дефектов кристаллического строения (дислока цио11ньге трубки). Холодная пластическая деформаци уменьшает коэффициент диффузии вод рода, являющегося примесью внедрения, но же время увеличивает коэффициент диффузии серы благодар усилению эффекта трубочной диффузии. Отпуск при 300-600 С усугубляет склонность к сульфидному растрески ванию из-за схрупчивария, связанного с блокировкой дислокаций атоЬ4ами примесей внедрения (в основном углерода и азота). Цель изобретения - повьппение стойкости против коррозионного рас трескивания в средах, содержащих сероводород. Поставленная цель достигается, тем, что согласно способу изготов9ления проволоки и Ленты из аустенитных сталей, включающему закалку за готовки, холодную пластическую деформацию и последующий отпуск развернутой нитью, отпуск проводят при 630-900°С. В указанном интервале температур отпуска обеспечивается осаждение на дислокациях (меяа})азньгх: поверхностях) атмосфер (сегрегации, соответственно) из атомов легирующих элементов, входящих в состав аустенитной нержавеющей стали и образующих в стали твердые растворы замещения. Возникающее в результате такой обработки локальное повьппение содержания легирующих элементов на дефектах кристаллического строения приводит к связыванию атомов серы в дислокационных атмосферах (никель, молибден) или к вытеснению их из дислокационных атмосфер (хром). Следствием этого является уменьшение коэффициента диффузии серы и затруднение ее доступа в зоны высокой концентрации напряжений. Соответственно стойкость проволоки (ленты) к коррозионному ; ястрескиванию повышается. ПРИ температурах 630°С и вьш1е атмосферы примесей внедрения рассасывается и степень блокировки дислокаций уменьшается. Ввиду увеличения подвижности дислокаций становится возможным протекание в отдельных микрообъемах (в основном в наиболее напряженных зонах - вблизи неметаллических включений, межфазных гра/1иц и т.д) начальных стадий рекристаллизации. Таким образом, уменьшается число наиболее опасных участков с точки зрения зарождения развития коррозионной трещины, что способствует повышению стойкости против коррозионного растрескивания. Согласно данным, полученным методом внутреннего трения, при температуре отпуска выше 900°С атмосферы (сегрегации) атомов замещения рассасываются, чем устраняются препятствия для диффузии серы по дефектам кристаллического строения. Кроме того, при отпуске выше 900 С рекристаллизационные процессы развиваются уже не в локальных микрообъемах, а по всему объему металла, что сопровождается резким разупрочнением. Поэтому верхней границей температуры отпуска является 900 С

Оптимальным вариантом, обеспечивающим наилучшее сочетание стойкости против коррозионного растрескивания и прочности, является кратковременный отпуск развернутой нитью

Наилучший зффект применения предлагаемого способа на малоуглеро дистых (ниже 0,05% углерода) аустенитных сталях, в том числе на аустенитных сталях, легированных азотом.

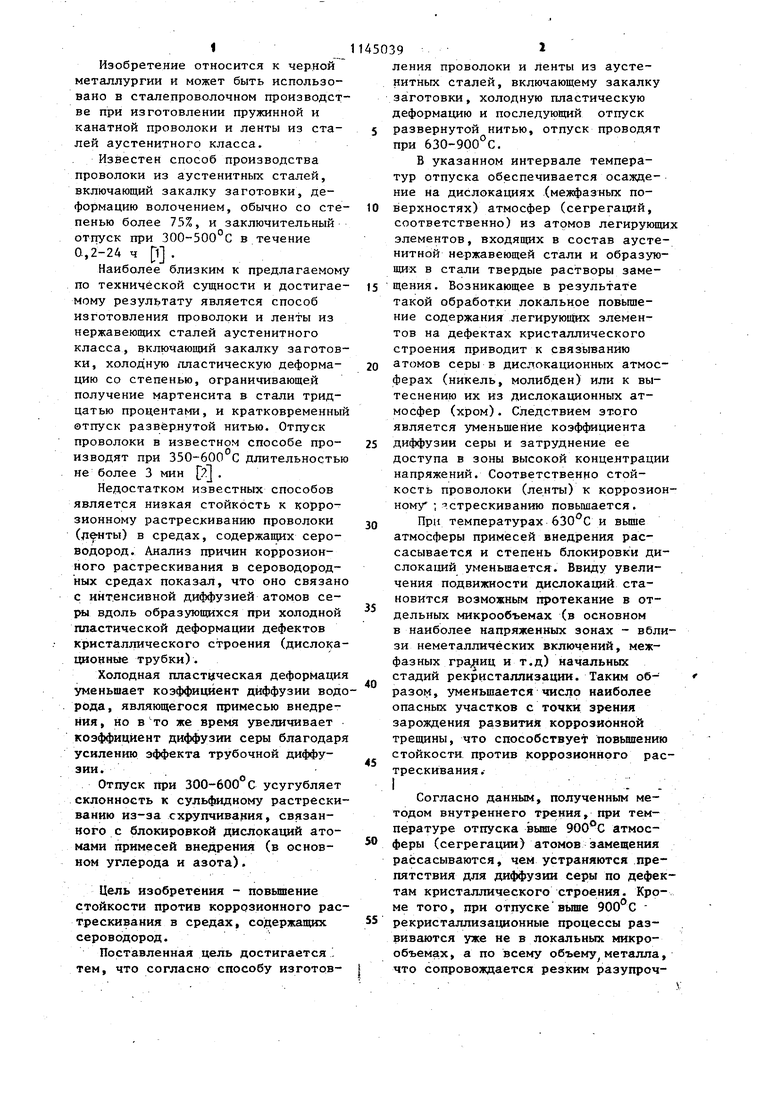

Пример . Для обоснования предлагаемого способа проводили испытания холоднотянутой проволоки из стали типа ОЗХ20Н6ГЗАМЗ двух составов: I - с содержанием азота 0,63%, II - с содержанием азота 0,37%.

Заготовку диаметром 5,3 мм закаливали с температуры 1150 С и

1450394

подвергали холодному волочению с суммарной деформацией 85,5%.

Сталь I после холодной Деформации оставалась чисто аустенйТной, 5 в стали II дефЬрмация привела к i образованию мартенсита в количестве 15-17%.

Отпуск проводили развериутой нитью в солевьпс расплавах, при 470,630, 10 760, 900 и 960с. Дпитель«ость отпуска для стали I - 50 с, стали II 15 с.

Проволоку после отпуска при различных температурах испытывали на t5 коррозионное растрескивание при одноосном растяжении с напряжением 1300 МПа в 3%-ном растворе хлористого натрия, насьш(енном сероводородрм до 300 мг/л. Содержание сероводорода в ходе эксперимента поддерживали постоянным.

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий | 1982 |

|

SU1025744A1 |

| Способ изготовления проволоки и ленты из аустенитных сталей | 1982 |

|

SU1028728A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ВЫСОКОПРОЧНАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ОКОНЧАТЕЛЬНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НЕЕ | 2004 |

|

RU2254394C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2288967C1 |

| Коррозионно-стойкая сталь | 1988 |

|

SU1571099A1 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| Способ изготовления проволоки и ленты из нержавеющих сталей аустенитного класса | 1977 |

|

SU865939A1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| Труба коррозионно-стойкая из низкоуглеродистой доперитектической стали для нефтегазопроводов и способ её производства | 2017 |

|

RU2647201C1 |

СПОСОБ ИЗГОТОЙЛЕНИЯ ПРОВОЛОКИ И ЛЕНТЫ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ, включающий закалку заготовки, холодную пластическую деформацию и последующий отпуск развернутой нитью, отличающийся тем, что, с целью повышения стойкости против коррозионного растрескивания в средах, содержащих сероводород, отпуск проводят при 630-900 С. (Л

Временное сопротивление , МПа . 2260 2600 2330 2220 2130

40

10

21 54 60 75 32

36

46 94 93

12

Из представленных в таблице данных видно, что отпуск по известному способу (470 С) вызывает сильное упрочнение, сопровождающееся резким снижением пластичности, оцениваемой

17 46 57 64

30

17 10 22 79

81

относительньм сужением, а также ухуд55 шением стойкости против коррозионного растрескивания. Отпуск по предлагаемому способу (630-900) восстанавливает пластические свойст1650 2080 2140 2190 2100 1900 1630 S .1145 ва проволоки и обеспечивает более высокую стойкость к коррозионному растрескиванию в сравнении с исходным состоянием, так и в сравнении с отпуском по известному способу.5 При этом прочностные свойства проволоки примерно на уровне исходной холоднодеформированной. Отпуск при температуре более 900°С приводит к сильному разупрочнению . ПриЮ этом , . несмотря на высокую пластичность , стойкость против коррозионного растрескивания остается низкой , примерно на уровне. 396 исходной холоднодеформированной проволоки. Использование предлагаемого способа позволяет реигить задачу обеспечения требуемого срока службы проволоки и канатов, применяемых в нефте- и газодобывающей промьгашенности, и в ряде случаев заменить дорогостоящие и дефицитные высоконикелевые сплавы более дешевыми нержавеющими сталями. Ожидаемый годовой экономический эффект от использования способа составляет 380 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колпашников А.И., Белоусов А | |||

| С., Мануйлов-В.Ф | |||

| Высокопрочная нержавеющая проволока | |||

| М., Металлургия, 1971, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления проволоки и ленты из нержавеющих сталей аустенитного класса | 1977 |

|

SU865939A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-15—Публикация

1983-10-06—Подача