0 С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий | 1982 |

|

SU1025744A1 |

| Способ изготовления проволоки из метастабильных аустенитных сталей | 1977 |

|

SU737484A1 |

| Способ изготовления проволоки и ленты из аустенитных сталей | 1983 |

|

SU1145039A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| Способ изготовления проволоки и плющеной ленты из нержавеющих сталей аустенитного класса | 1980 |

|

SU1032032A1 |

| Способ изготовления проволоки из нержавеюющих сталей аустенитного класса | 1975 |

|

SU578355A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОЛЬГИ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА | 1990 |

|

RU2015182C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛИ | 1969 |

|

SU247986A1 |

го

00

к

00

Изобретение относится к чёрной металлургии и может быть использовано в сталепроволочном производстве . при изготовлении пружинной у канатной проволоки и ленты из сталей аустёнитного класса.

Известен способ производства проволоки из аустенитной стали, включающий закалку заготовки и последующее холодное волочение 1J.

Однако холодное волочение заготовки в данном способе вызывает понижение пластичности, что не позволяет применить проволоку для изготовления ;канатов, и также пружин сложной формы . Наиболее близким к изобретению яв ляется способ изготовления проволоки и ленты из аустенитных сталей, включающий закалку заготовки, деформацию холодным волочением, промежуточный отпуск и волочение на готовый размер ..

Данный способ предназначен для изготовления проволоки из сталей, характеризующихся интенсивным мартенситообрачЭованием при холодном волочении. Промежуточный отпуск в данном способе применяется для отпуска образовавшегося мартенсита и поэтому не превышает ОО С. Проволока, изготовленная по данному способу, обладает низкой пластичностью, так как волочение однофазных структур,каковыми явля ются мартенсит деформации-в стали с интенсивным мартенситообразованием и аустенит в стали стабильно аустенитной, сопровождается снижением пластичности вследствие протекания динамического возврата при механических испытаниях или эксплуатации с образованием каналов пластической дефбрмации и, как tладетаие, локализации деформации.

Цель изобретения - повышение пластических свойств холоднотянутой проволоки и ленты. Поставленная цель достигается тем, что согласно с;пособу изготовления проволоки и ленты из аустенитных сталей включающему закалку заготовки, деформацию холодным волочением,промежуточный отпуск и волочение на готовый размер,промежуточный отпуск проводят, после деформации с обжатием при 550-85П°С.

Анализ структурных изменений при холодном волочении аустенитных сталей показал, что для повышения пластичности холоднотянутой проволоки в аустените необходимо моделировать структуру углеродистой перлитной стали, создавая в пределах одной фазы (аус-, тенита или мартенсита деформаций предвыделения (субмикронеоднородностй состава), аналогичные по своему воздействию на механизм деформации выделениям цементита в структуре перлита. Промежуточный отпуск вызывает расслоение т -твердого раствора и создает таким образом субмикронеоднородностй состава, которые сохраняясь при дальнейшем деформировании, являются препятствиями для протекания динамического возврата и обеспечивают повышение пластичности готовой проволоки. В случае нестабильного аустенита промежуточный отпуск приводит в процессе последующей деформации к преимущественному превращению в мартенсит областей, обедненных углеродом и азотом, что повышает деформируемость мартенсита деформации.

Роль пластической деформации перед отпуском заключается в ускорении процесса, расслоения твердого раствора и обеспечении ориентированности сегрегации. Промежуточный отпуск сильнодеформированной стали (с суммарными обжатиями более 0) вызывает интенсивное деформационное старение аусте-. нита, что делает невозможным продолжение деформации. Применение обжатий менее 1Q% нецелесообразно из-за непроработки структуры проволоки по сечению. .

Отпуск при температурах ниже 550 не улучшает свойств проволоки, поскольку, из-за пониженной подвижности атомов расслоение твердого раствора не успевает произойти в достаточной степени. Максимальную пластичность обеспечивает отпуск при с выдержкой в течение 5 м. Положительный эффект промежуточного отпуска сохраняется при повышении температуры отпуска вплоть до . Температуры отпуска выше , а также длительные выдержки при температурах выше применять нецелесообразно, изза начинйющейся рекристаллизации.

Уменьшение времени выдержки при 550-850 С позволяет повысить коррозионную стойкость, поскольку при таком режиме отпуска .не успевают выделиться карбидные частицы. Малое время выдержки позволяет проводить отпуск развернутой нитью. Длительные выдержки {5 ч), осуществляется в садочйой печи, увеличивают пластичност но несколько понижают коррозионную стойкость

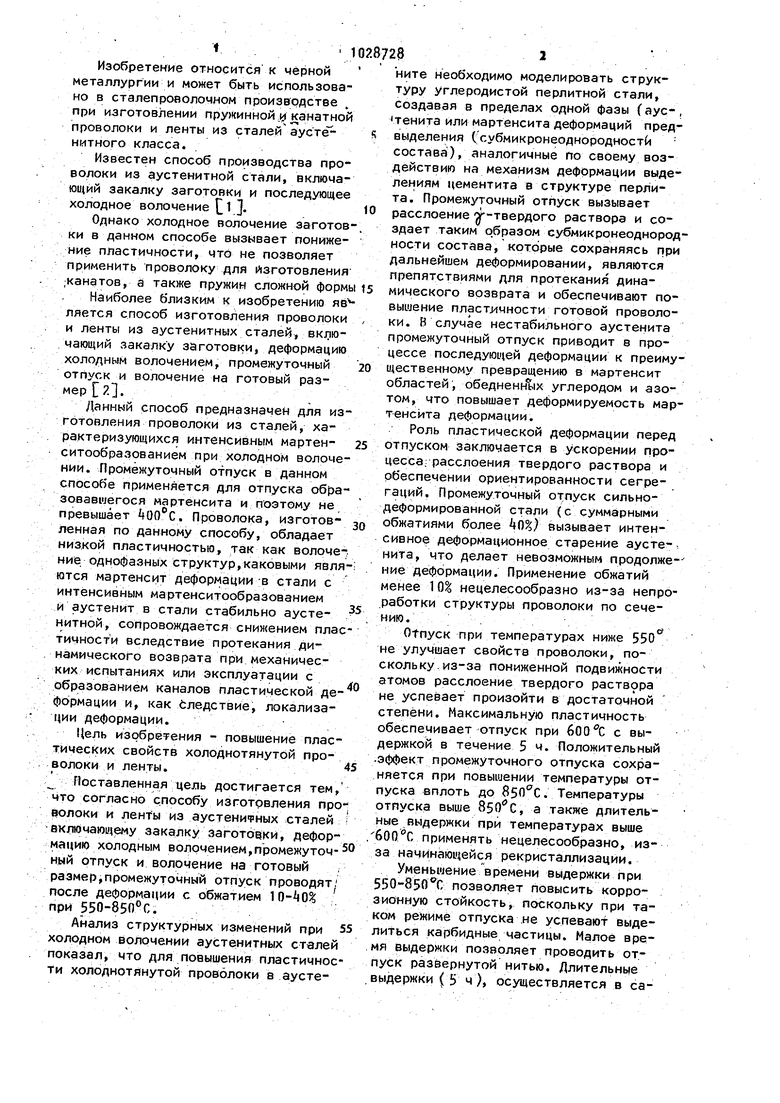

Пример. Образцы проволоки из ctainH следующего состава, весД: С 0,26; Si 0,3; Мп 0,57; Сг 15,; N1 7,8, Мб 3,0; М 0,06, диаметром 4,2 мм подвергают закалке с в воду и волочению с промежуточным отпуском на диаMefре 5,6 мм (суммарное обжатие 2б%). Заключительную деформацию осуществляют до диаметра 1,3 мм {общее суммарное обжатие 90,5). На холоднотянутой проволоке определяют механи, чвские свойства: временное сопротив1 - . . -: . : . .

образцы сняты с испытаний без разрушения

, Из данных таблицы следует, что применение промежуточного отпуска в интервале 550-800С после холодного волочения с небольшим суммарным обжатием повышает пластичность холодно-50 тянутой проволоки.

Таким образом, применение предлагаемого cnfoco6a позволяет повысить пласт.ичность холоднотянутой проволоки из аустёнитных сталей. Применениепроме-55 жуточного отпуска при 550-850С после деформации с небольшим суммарным

-Обжатием (lO-tO ;) создает в структуление разрыву (испытания пятикратные :и число скручиваний на базе 130 мм (испытания пятикратные). Склонность к коррозионному растрескиванию исследовали в 42%-ном киптцём -растворе хлористого магния при растягиваЮ1цем напряжении 1800 МПа 180 кг/мм).

Аналогичным испытаниям подвергается проволока, обработанная по ре)шму прототипа: закалка с в воду, волочение с диаметра ,2 до 2,3 мм, отпуск при lOO C в течение 3 ч XQлодное волочение до размера 1,3 мм.

Результаты испытаний приведены в таблице.

Г

ре стали субмикронеоднородности состава и после заключительного Холодного волочения такой гетерогенной структуры получают проволоку с повышенными пластическими свойствами, поскольку при механических испытаниях и эксплуатации не имеет места явление динамического возврата. Зто дает возможность удовлетворить требования ГОСТ 7372-79 на канатную проволоку. Способ может быть применен для изготовления высокопрочных нержавеющих и немагнитных канатов, перспективным являет5 10287286

ся его применение для изготовленияспособа получают благодаря решению заканатов, работающих в морской воде,-дачи изготовления высокопрочных канаа также в сверхглубоких скважинах,тов из сталей со стабильным аустегде требования по коррозионной стой-нитом и повышения работоспособности

кости,особенно велики. Экономическийs канатов из сталей, в которых при деэффект от реализации предлагаемогоформации частично образуется мартенсит.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Высокопрочная нержавеющая проволока | |||

| М., Металлургия, 1971, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1983-07-15—Публикация

1982-01-12—Подача