Изобретение относится к технике закалки крупногабаритных длинномерных изделий, например труб и валов переменных сечений,в водяном баке и может быть использовано в металлургической промьаиленности.

По основному авт.св. 706457 известно устройство для программной закалки длинномерных изделий в резервуаре с изменяющимся уровнем жидкосги, в котором для получения надлежащей степени закалки по высоте закаливаемого изделия, имеющего переменную конусность, использован блок датчиков дискретного изменения конусности сечения, подающий соответствующие сигналы на программный блок, который выдает задание на регулятор скорости, регулятор скорости воздействует на подъемный механизм, изменяя скорость подъема изделия согласно технологической карте. Для измерения изменяющегося уровня закалочной жидкости в процессе закалки и соот- . ветствующей коррекции заданной программы закалки устройство содержит блок коррекции, выход которого соединен с блоком датчиков дискретного изменения конусности изделия 1.

Известное устройство реализует заданный режим охлаждения изделий без учета изменяющейся в процессе ; закалки температуры охлаждающей жидкости. Известно, что исходная температура жидкости и температура ее в. конце заксшки имеют разные значения (в процессе закалки температура жидкости поднимается за счет отдавае10мого тепла 3aKanHBaeNtt изделием) , поэтому нижние участки заготовки недоохлаждаются, т.е. не обеспечивается главный фактор, определяющий получение требуемых физико-механичес15ких свойств, - температура и равномерность ее по длине и сечению заготовок. В целях обеспечения равномерного охлаждения, а следовательно, и получения высокого уровня комплекса

20 механических свойств и их стабильности по длине заготовки, необходимо измерять температуру закалочной жидкости в процессе закалки с последующей коррекцией режима.охлаждения.

25

Цель изобретения - повышение качества закалки длинномерных изделий.

Поставленная цель достигается тем, что в устройство для программной

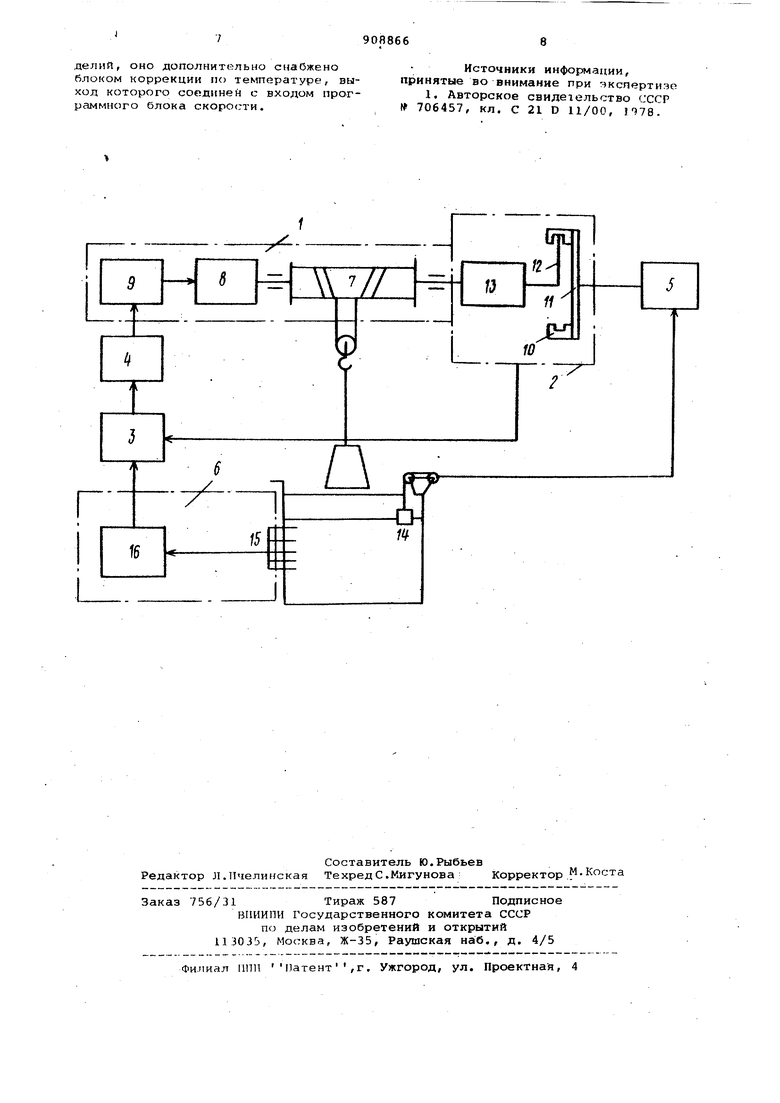

30 закалки длиннсмерных изделий, содержащее подъемный механизм, выход которого соединен с первым входом блок датчиков дискретного изменения конусности, который через программный блок соединен со входом регулятора скорости, а выход регулятора скорос ти - со входом подъемного механизма блок коррекции по уровню -закалочной жидкости, выход которого соединен со вторым входом блока датчиков дискретного изменения конусности из.делия, введен блок коррекции по тем пературе закалочной жидкости, выход которого соединен с программны блоком скорости. На чертеже приведена структурная схема устройства для программной закалки длинномерных изделий. Устройство содержит подъемный механизм 1, блок 2 датчиков дискретного изменения конусности, программный блок 3, регулятор 4 скорости, блоки и 6 коррекции. Подъемный механизм 1 включает в себя лебедку 7 подъема, привод которой осуществляется через регулятор 8 асинхронным двигателем с фазным рото ром 9. Блок 2 датчиков может представлять, к примеру, набор индуктивных датчиков 10, расположенных по окружности диска 11. Принцип индуктивных датчиков основан на срыве генерации при введении в прорезь датчика диамагнитной стрелки 12, механически связанной с подъемным механизмом 1 через редуктор 13. Требуемый температурный режим с учетом изменения конусности задается соответствующим расположением датчиков 10 по окружности диска 11. Программный блок 3 задает закон изменения скорости согласно сигналам с блока датчиков изменения . дискретности конусности. Для управления регулятором 4 может быть использован, к примеру, ве тикальный метод управления. В этом случае блок 3 должен содержать генератор линейно изменяющегося напряжения, перестраивающийся источник постоянного напряжения, нуль-ор ган. На второй вход нуль-органа при срабатывании очередного датчика бло ка 2 подключается соответствующей величины напряжение задания от источ ника постоянного напряжения. В момент равенства напряжения пилообраз ной формы и напряжения задания с вы хода нуль-органа на блокинг генератор подается запускающий импульс. B итоге блокинг-генератор открывает на определенный угол тиристоры регу .лятора 4 и двигатель подъемного механизма 1 развивает соответствующую скорость. При срабатывании следующе го датчика блока 2 к нуль-органу бл ка 3 подключается напряжение задани другой величины, в результате изменяется угол зажигания соответствующих тиристоров, регулятор 4 и двигатель подъемного механизма 1 переводится на другую скорость. Регулятор 4 скорости содержит несколько тиристорных коммутаторов при включении каждого из которых шунтируется соответствующая часть роторного сопротивления двигателя подъемного механизма 1. Блок 5 коррекции предполагает наличие датчика 14 уровня, усилительного элемента и исполнительного механизма, в качестве датчика уровня Может быть использован, например, юплавковый реостатный датчик, выходное напряжение которого изменяется пропорционально, изменению уровня воды в баке, В качестве усилительного элемента используют электронный усиЛ1 тель, а в качестве исполнительного механизма - электродвигатель типа РД-09. Блок 6 коррекции должен иметь в своем составе датчик 15 температуры, установленный в закалочном баке и преобразователь 16. Измерение температуры охлаждающей жидкости в процессе закалки может осуществляться непрерывно либо дискретно. Способ измерения определяет тип используемого датчика температуры. При непрерывном измерении в качестве датчиков могут использоваться, к примеру, терморезисторы, термопары и т,д., при дискретном - например, термопары ртутные термостатного типа, Дискретиый способ измерения предлагает использование в качестве датчика температуры набора ртутных термом,етров термостатного типа, особенностью которых является их ком-мутационная способность. Требуемая температура коммутации задается установкой подвижного контакта, ртутного столба. При достижении температуры настройки ртуть, замыкаясь с установленны1Л на этом уровне контактом, коммутирует внешнюю цепь, подключенную к этому контакту и ртутному столбу. Каждый из термометров датчика 15 :настраивается на конкретную температуру с определенным шагсм. Шагнастройки определяет точность выполнения программы охлаждения закаливаемого изделия. Преобразователь 16 преобразует сигналы с датчика 15 в направлении коррекции для программного блока 3. Преобразователь 16 может быть реализован, к примеру, на рылейных элементах. Каждое реле преобразователя 16 управляется соответствующим термометром-датчика 15. с ростом температуры охлаждающей жидкости в установленном порядке срабатывают

реле, уменьшая напряжение задания для нуль-органа блока 3.

Система функционирует следующим образом.

Перед началом закалки вводятся следующие nporpaNMu:

-в блок 2 дискрет конусности из.делия ( Ю определенным образом размещается на диске 11);

-в программный блок 3 скорость подъема (выставляются эталонные напряжения для нуль-органа);

-в блок б коррекции по температуре коррекция скорости извлечения изделия (каждый из термометров датчика 15 настраивается на конкретную температуру).

Далее включается питание, для всей ..системы. Затем оператор, пользуясь ручным управлением подъемного механизма, производит погружение нагретой заготовки в закалочную среду. По завершению погружения срабатывает первый датчик 10 блока 2. По сигналу этого датчика разблокируются все остальные датчики, на пульте оператора загорается сигнальная лампочка Останов и прекраи1ается опускание. Кроме того, по сигналу с блока программный блок 3 формирует соответствующий закон изменения скорости, включая определенный кокмутатор рег лятора 4. Осуществляется извлечение изделия из закалочной среды с определенной скоростью на заданную величину. По мере извлечения изделия из воды, диамагнитная стрелка 12, жестко связанная через редуктор 13 с механизмом подъема 1, перемещается по направлению к очередному, второму, датчику 10 блока 2. При достижении стрелкой прорези второго датчика с выхода блока 2 датчиков дискретного изменения конусности вьщается сигнал в программный блок 3. В результанте изменяется сигнал задания, посту пающий в блок регулятора 4 скорости, по которому включается соответствующий тиристорный коммутатор и меняется скорость. Таким образом, осуществляется изменение скорости при подъеме изделия в местах изменения конусности, которым соответствует распо--. ложение датчиков 10 на диске.

Изменяющийся в процессе закалки уровень воды измеряется датчиком 14. Сигнал с реостатного поплавкового датчика 14 усиливается и поступает на блок 5 коррекции, который осуществляет поворот диска 11 навстречу перемещающейся диамагнитной стрелке 12. В результате диамагнитная стрелка достигает очередного датчика раньше и, следовательно, перевод на другую скорость подъемного механизма осуществляется с упреждением.

Изменение температуры охлаждающей жидкости в процессе закгшки дискретно фиксируется термсялетрами датчика 14, каждый из которых при достижении программной температуры коррекции включает определенное реле блока преобразователя. При каждом срабатывании очередного реле через его контакты в блоке 3 ко входу нуль-органа подключается заведомо установленное, уменьшенное по величине, постоянное напряжение. В результате этого программный блок 3 выдает управляюишй сигнал для открытия соответствующего

0 тиристорного коммутатора регулятора 4 на меньший угол, что приводит к понижению скорости извлечения заготовки и, следовательно, к более длител зному пребыванию этого участка ко5нусности заготовки в охлаждающей среде.

Если в процессе дальнейшего извлечения этого участка изделия температура закалочной среды возрастает до

0 значения на которое настроен второй термометр датчика 15, то он выдае сигнал, по которому срабатывает реле, коммутируемое этим термометром, а в блок 3 к нуль-органу через кон5такты этого реле подключается еще меньшее напряжение задания. В результате в регуляторе 4 тиристоры коммутатора открьшаются на еще меньший угол и скорость извлечения еще больше уменьшается.

0

При достижении стрелкой 12 очередного, второго, датчика 10 с блока 2 в программный блок 3 поступает сигнал о переводе подъемного механизма 1 на другую скорость, соответст5вующую второму участку конусности закаливаемого изделия. Если в процессе извлечения из этого участка заготовки наблюдаются изменения температуры, датчик 15 реагирует на это

0 срабатыванием термометров, настроенных на эту температуру, а преобразователь 10 через блок 3 и регулятор 4 по П1:1иведенному выше принципу изменяет скорость подъема до нужной величины. Так блок б коррекции осуще5ствляет коррекцию режима охлаждения каждого участка конусности изделия до полного выполнения программы за- , калки.

Таким образом, вследствие введе0ния в устройство для программной закалки длинномерных изделий блока коррекции по температуре достигается обеспечение, главного фактора, определяющего получение требуемых фи5зико-механических свойств, - температуры и ее равномерности по длине и сечению заготовок, что позволяет значительно повысить качество закаливаемых изделий, а также уменьшит ;

0 процент вторичной переработки и брака. Формула изобретения

Устройство для программной закалки . длинномерных изделий по авт.св. ( 706457 ,0 т л и ч а ю щ е е г я тем, что,с целью повышения качества закалки из5

делнП, оно дополнительно снабжено блоком коррекции по температуре, выход которого соединен с входом программного блока скорости.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидегельство СССР № 706457, кл. С 21 D 11/00, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программной закалки длинномерных изделий | 1988 |

|

SU1548224A1 |

| Устройство программной закалки длинномерных изделий | 1980 |

|

SU865942A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1052554A1 |

| Устройство для программной закалки длинномерных изделий в резервуаре с изменяющимся уровнем жидкости | 1978 |

|

SU706457A1 |

| Устройство для программной закалки длинномерных изделий | 1987 |

|

SU1440942A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1016385A1 |

| Устройство для программной закалки длинномерных изделий | 1978 |

|

SU768836A2 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1982 |

|

SU1036772A1 |

| Устройтво для программной закалки длинномерных изделий с переменной конусностью | 1976 |

|

SU585226A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1981 |

|

SU998544A2 |

Авторы

Даты

1982-02-28—Публикация

1980-06-17—Подача