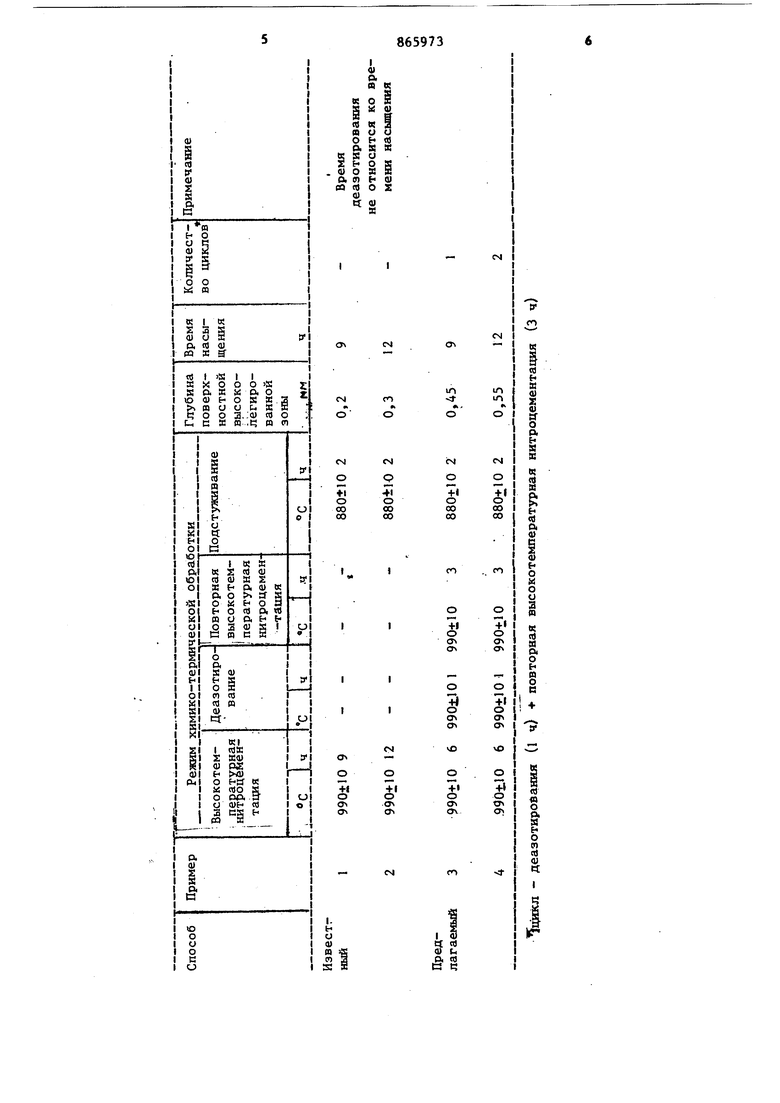

(54)СПОСОБ НИТРОЦЕМЕНТАЦИИ ВЫСОКОЛЕГИРОВАННЬОС Изобретение относится к химикотермической обработке применяемой в частности, при поверхностном упрочнении высоколегированных сталей цементацией и нитроцементацией. Известен способ цементации высоко легированных сталей в атмосфере природного газа, включающий цементацию выдержку при температуре насыщения без подачи атмосферы в печь l. Однако этот способ не приводит к образованию карбидной зоны диффузион ного слоя, под которой подразумевается зона с концентрацией углерода не менее 2%, содержащая крупные (бол 4 мкм), глобулярные карбиды, что не обеспечивает эксплуатационных характеристик упрочняемых изделий, требуе мых современным производством. Известен также способ химико-термической обработки высоколегированных сталей, включающий нагрев, карби дизацию, основой которой является высокотемпературная нитроцементация СТАЛЕЙ при 950-1ООО С, последующее подстуживание до 880+10 С и выдержку при этой температуре в атмосфере природного газа и аммиака С. По известному способу ползгчают диффузионный слой, содержащий карбидную зону с концентрацией углерода более 2%, но скорость образования и рост глубины,этой зоны низкие из-за наличия барьерного слоя высокоазотистого аустенита между карбидной зоной и сердцевиной изделия. Так, при упрочнении по этому способу изделий, изготовленных из стали 5ХЗВЗМФС, за 9-12 ч при 950-1000 С получают глубину карбидной зоны соответственно 0,2 и 0,3 мм с концентрацией углерода в ней 2-3%. Указанная глубина недостаточна для упрочнения изделий, поверхность которых требует шлифовки после термообработки, так как при этой операции она практически полностью снимается. ЧТО снижает эксплуатационные характе ристики изделий. Получение большей глубины карбидной зоны диффузионного слоя по этому способу связано с резким увеличением времени насыщения. Так, для получения на стали 5ХЗВЗМФС глубины 0,4 мм требуется 20-25 ч. Целью изобретения является интенсификация процесса образования карбид ной soHjj диффузионного слоя при увеличении ее глубины. Поставленная цель достигается тем, что согласно способу химико-термической обработки, включающему нагрев высокотемпературную нитроцементацию при 950-1000 С, последующее подстуживание до 880 i и вьодержку при этой температуре в атмосфере природного газа и аммиака, между высокотемпературной нитроцементацией и подстуживанием последовательно прово дят деазотирование при темпера:гуре высокотемпературной нитроцементации в течение 0,9-1,0 ч и повторную высокотемпературную нитроцементацию при температуре и в атмосфере первой высокотемпературной нитроцементации в течение 2,9-3,1 ч. При необходимости деазотирование и повторную высокотемпературную нитр цементацию проводят циклически. Коли чество циклов зависит от требуемой глубины карбидной зоны. Деазотирование проводят в деазотирукщей атмосфере, например в полностью диссоцииробанном аммиаке, Совокупность применения операций деазотирования и повторной высокотем пературной нитроцементации позволяет интенсифицировать процесс образовани карбидной зоны диффузионного слоя в 2 раза при увеличении ее глубины в 2 раза, Деазотирование приводит к устране нию барьерного слоя высокоазотистого 3 аустенита и, как следствие этого, к увеличению карбидной зоны. После деазотирования при повторной высокотемпературной нитроцементации создаются условия для дополнительно с;о насыщения карбидной зоны диффузионного слоя углеродом и увеличения в ней доли карбидной фазы. Пример 1, Образцы, изготовленные из стали 5ХЗВЗМФС, диаметром 20 мм и длиною 20 мм подвергают высокотемпературной нитроцементации в шахтной электропечи Ц25 в течение 6 ч при 990ilO C в атмосфере, содержащей 18-19% аммиака и 81-82% природного газа, затем .детали деазотируют в течение 1 ч при этой же температуре, заменяя указанную атмосферу на атмосферу полностью диссоциированного аммиака, потом детали подвергают вновь высокотемпературной нитроцементации в течение 3 ч оставляя ту же температуру и подавая в рабочее пространство печи атмосферу, применяемую при первой высокотемпературной нитроцементации. После этого сохраняя подачу атмосферы, температуру печи понижают до , выдерживают образцы при этой температуре 1-2 ч и выгружают на воздух, П р и м е р 2, В отличие от примера 1, деазотирование и повторную нитроцементацию повторяют 2 раза. В результате насьщения за9 ч получена карбидная зона диффузионного слоя глубиной 0,45 М1б, а за 12ч0,55 мм. Сравнительные данвые по обработке представлены в таблице, Использова1ше предлагаемого способа обеспечивает повьппение скорости образования карбидной зоны диффузионного слоя в 2 раза при увеличении ее глубины также в 2 раза.

5

00 со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ нитроцементации деталей из коррозионностойких сталей | 1978 |

|

SU789633A1 |

| Способ термической обработки стальных деталей | 1980 |

|

SU968096A1 |

| Состав контролируемой атмосферы для нитроцементации стальных изделий | 1988 |

|

SU1650766A1 |

| Способ газовой цементации изделий из конструкционных сталей | 1978 |

|

SU863713A1 |

+1

О 0

о

Оч О

+«

О ON Ov

ё78659Формула изобретения Способ нитроцемеитации высокблегироваю{ых сталей| включающий нагрев до 950-1000 С и выдержку при этой s температуре в атмосфере природного газа и аммиака, последующее подстуживание до 870-890 С и выдержку в той же насыщающей среде, о т л и ч а ющ и и с я тем, что, с целью интенси- Ю фикаций процесса образования карбидной зоны диффузионного слоя при увеличенин ее глубины, после выдержки при 950-1000 С в атмосфере природного 38 газа и аммиака проводят при этой же температуре выдержку в атмосфере полиостью диссоциированного аммиака в течение 0,9-1,0 ч, а затем снова в атмосфере природного газа и аммиакав течение 2,9-3,1 ч. Источники информации, принятые во внимание при экспертизе I. Худокормов Р, Н. и др. - Металлургия, вьт. 12, Минск, 1978, 2. Краснер М. С. и др. - лектротермическое оборудование для новых видов термической обработки. М., 1976.

Авторы

Даты

1981-09-23—Публикация

1979-05-21—Подача