Изобретение относится к гальваностегии, в частности к электролитическому осаждению покрытий из сплава олово индий на печатные платы,и может быть использовано в производстве гибридных интегральных микросхем в качестве припоя. Для производства микроэлектроники требуется сплав с температурой плавления 100-120с, обладающий малым тем пературным интервалом кристаллизации Этим требованиям отвечает сплав олово индий с составом, близким к эвтектическому, т.е. содержание индия должг но составлять 25-40%, температура плавления эвтектики , Покрытия сплавом эвтектического состава имеет следующие преимущества в процессе пайки: точно заданная, самая низкая температура плавления, возможность многоступенчатой пайки, низкий температурный интервал кристаллизации, невозможность образования соединений С температурой плавления ниже температуры пайки. Известен борфтористоводородный электролит для осаждения покрытий из сплава олово-индий с содержанием олова 8-18%, используемый в машиностроении для получения антифрикционного и антикоррозионного покрытия на деталях, работающих в минеральных маслах и щелочных средах П3 Однако для производства гибридных интегральных микросхем этот электролит неподходит, так как содержание олова в покрытии мало, состав сплава отличен от эвтектического и, следовательно , температура плавления и температурный интервал кристаллизации легкоплавкого покрытия (припоя) не имеет требуемого минимального значения. Опытным путем установлено, что получить покрытия хорсяпего качества эвтектинеского состава из названного электролита невозможно. При поцытке

3

увеличить содержание олова в покрытии осадки сплава получаются черными, совершенно несцепленными с основой. Кроме того, отсутствие в электролите поверхностно-активных и стабилизирующих добавок делает его неустойчивым по ионам олова.

Наиболее близким к предлагаемому изобретению является электролит для осаждения покрытий из сплава оловоиндий (88,1% индия), содержаг ий перхлораты олова, и индия 12J.

Однако при использовании в качестве солей перхлоратов олова и индия наблюдается неустойчивость раствора вследствие гидролиза. Электролит не содержит добавок и легко поддается окислению. Со временем (через трое суток) в нем выпадает студенистый осадок, что сказывается на содержании металла, который теряется в осадке. При осаждении покрытий образуются дендриты, осадки сплава крупнокристаллические, некомпактные, имеют плохую адгезию к основе. Время электролиза ограничено, получить покрытия удовлетворительного качества, толще 2-3 мкм не удается. На всех указанных режимах состав сплава отличен от эвтектического.

Цель изобретения обеспечение способности покрытий к пайке за счет получе1-шя сплава эвтектического состава и повышение стабильности электролита.

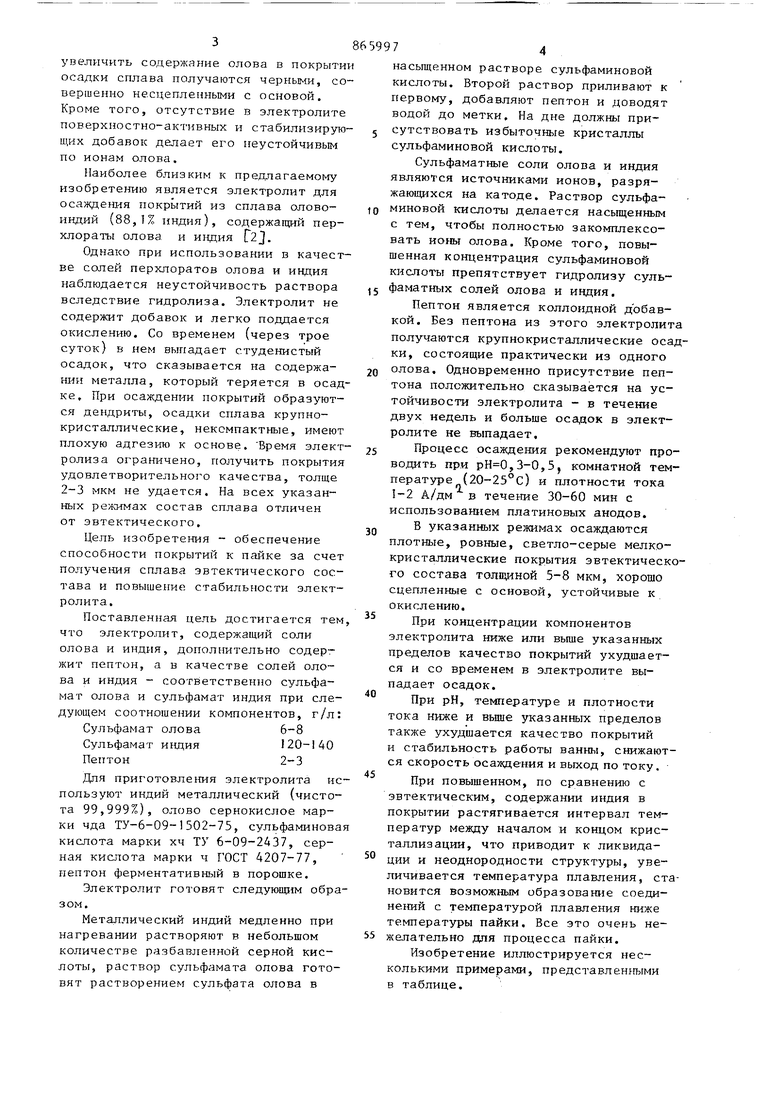

Поставленная цель достигается тем что электролит, содержащий соли олова и индия, дополнительно содержит пептон, а в качестве солей олова и индия - соответственно сульфамат олова и сульфамат индия при следующем соотношении компонентов, г/л: Сульфамат олова 6-8 Сульфамат и{здия 120-140 Пептон2-3

Для приготовления электролита нс пользуют индий металлический (чистота 99,999%), олово сернокислое марки чда ТУ-6-09-1502-75, сульфаминова кислота марки хч ТУ 6-09-2437, серная кислота марки ч ГОСТ 4207-77, пептон ферментативный в порошке.

Электролит готовят следующим образом.

Металлический индий медленно при нагревании растворяют в небольшом количестве разбавленной серной кислоты, раствор сульфамата олова готовят растворением сульфата олова в

974

насыщенном растворе сульфаминовой кислоты. Второй раствор приливают к первому, добавляют пептон и доводят водой до метки. На дне должны присутствовать избыточные кристаллы сульфаминовой кислоты.

Сульфаматньте соли олова и индия являются источниками ионов, разряжающихся на катоде. Раствор сульфаминовой кислоты делается насыщенным с тем, чтобы полностью закомплексовать ионы олова. Кроме того, повышенная концентрация сульфаминовой кислоты препятствует гидролизу суль5 фаматных солей олова и индия.

Пептон является коллоидной добавкой. Без пептона из этого электролита получаются крупнокристаллические осадки, состоящие практически из одного Q олова. Одновременно присутствие пептона положительно сказывается на устойчивости электролита - в течение двух недель и больше осадок в электролите не выпадает,

5 Процесс осаждения рекомендуют проводить при ,3-0,5, комнатной температуре (20-25°С) и плотности тока 1-2 А/дм в течение 30-60 мин с использованием платиновых анодов. Q В указанных режимах осаждаются плотные, ровные, светло-серые мелкокристаллические покрытия эвтектического состава толшдной 5-8 мкм, хорошо сцепленные с основой, устойчивые к окислению.

При концентрации компонентов электролита ниже или выше указанных пределов качество покрытий ухудшается и со временем в электролите выпадает осадок.

При рН, температуре и плотности тока ниже и вьше указанных пределов также ухудшается качество покрытий и стабильность работы ванны, снижаются скорость осаждения и выход по току.

При повышенном, по сравнению с эвтектическим, содержании индия в покрытии растягивается интервал температур между началом и концом кристаллизации, что приводит к ликвидации и неоднородности структуры, увеличивается температура плавления, становится возможным образование соединений с температурой плавления ниже температуры пайки. Все это очень нежелательно для процесса пайки.

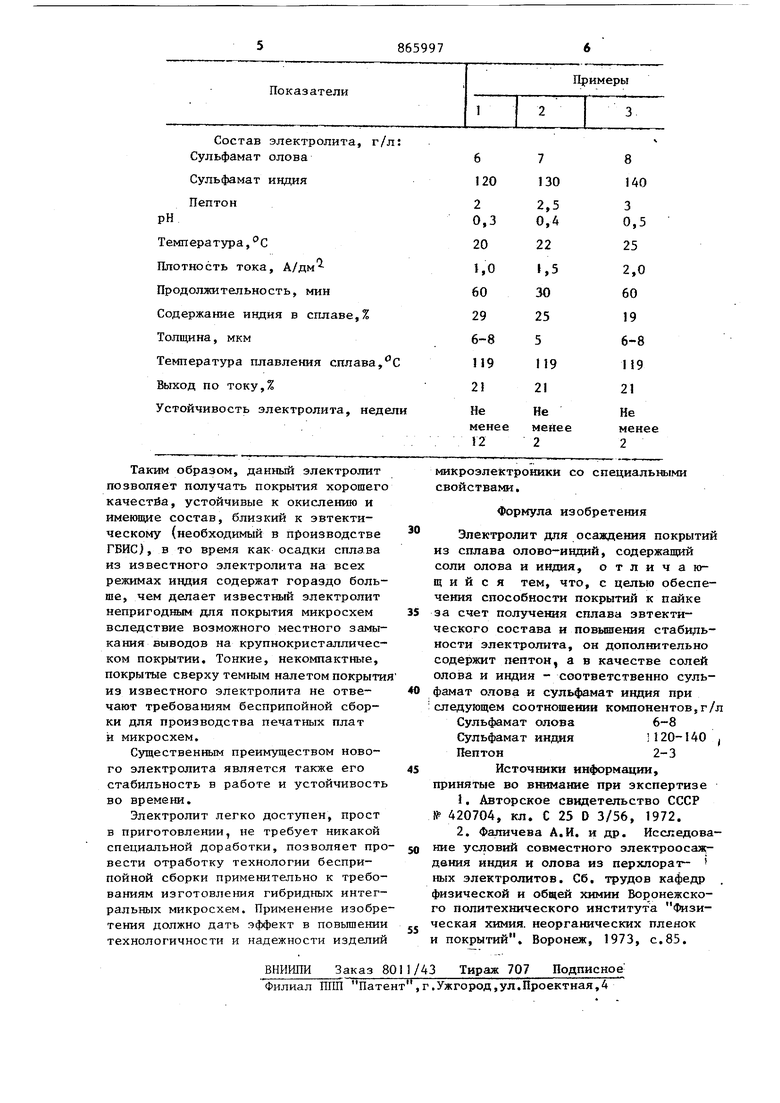

Изобретение иллюстрируется несколькими примерами, представленными в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения покрытий из сплава олово-кадмий | 1980 |

|

SU865996A1 |

| Электролит для осаждения покрытийиз СплАВА ОлОВО-СВиНЕц | 1979 |

|

SU831874A1 |

| Способ нанесения гальванических покрытий сплавом индий-свинец | 2020 |

|

RU2739741C1 |

| Электролит для осаждения покрытий сплавом олово - свинец | 1988 |

|

SU1588810A1 |

| Электролит меднения | 2022 |

|

RU2799366C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВА ОЛОВО-ИНДИЙ | 2011 |

|

RU2458188C1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1986 |

|

SU1407998A1 |

| Электролит для осаждения покрытийиз СплАВА "ОлОВО-КОбАльТ | 1979 |

|

SU821538A1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ НИКЕЛЬ - БОР | 1993 |

|

RU2124072C1 |

Авторы

Даты

1981-09-23—Публикация

1980-01-18—Подача