(54) СТАНОК ДЛЯ НАМОТКИ ЭЛЕКТРИЧЕСКИХ КАТУШЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для намотки электрических катушек | 1973 |

|

SU597014A1 |

| Станок для намотки электрических катушек | 1977 |

|

SU743051A2 |

| Станок для намотки электрических катушек | 1981 |

|

SU1078482A1 |

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ПРОВОДА ПРИ НАМОТКЕ | 1992 |

|

RU2024089C1 |

| Станок для намотки электрических катушек | 1979 |

|

SU871238A1 |

| Раскладчик провода | 1986 |

|

SU1332398A1 |

| Раскладчик провода | 1988 |

|

SU1603448A1 |

| Устройство для рядовой много-СлОйНОй НАМОТКи элЕКТРичЕСКиХКАТушЕК МиКРОпРОВОдОМ | 1978 |

|

SU803032A1 |

| Устройство для рядовой многослойной намотки электрических катушек микропроводом | 1973 |

|

SU603011A1 |

| Раскладчик провода | 1983 |

|

SU1138844A1 |

Изобретенче относится к технологическому оборудованию для изготовления электрических катушек и может быть применено в радиотехнической, электротехнической и других отраслях пролвлшленности. Известно устройство для намотки провода, содержащее раскладывгиощий ролик, каретку с регулируемь упором для поворотного рычага, кинематически связанного с механизмом реверса и измерительный рычаг с ротором индуктивного датчика, соединенного с приводом продольного хода каретки 1. Недостатком известного устройств ва является сложность конструкции и невозможность намотки с шагом раск-г ладки, большим диаметра наматываемог провода. Наиболее близким решением из известных является станок для намотки электрических катушек, содержащий шпиндель для установки каркаса наматываемой катушки, связанный с приводом вращения, каретку, на которой установлен проводоводитель с роликом связанную с приводом перемещения и датчик угла наклона провода 2. Недостатком данного станка являет ся низкая защищенность вилочки с яко рем датчика (измерительно-преобразовательного элемента) от помех., создаваемых проводом, колеблющимся при намотке на каркасы катушек некруглого сечения, а также невозможность регулирования расстояний между каркасом наматываемой катушки и вилочкой с якорем, а также вилочкой и роликом проводоводителя для уменьшения свободной длины провода, когда снижаются помехи, без нарушения условия оптимального соотношения этих расстояний (которые должны быть равными) при намотке катушек с различным размером каркаса. Цель изобретения - повышение надежности при раскладке провода на каркасах катушек некруглого сечения. Поставленная цель достигается тем, что станок содержит сектор с направляющими элементами, выполненными в виде полукольца с радиусом кривизны, равным расстоянию до оси вращения шпинделя, ходовой винт, выполнен двухрезьбовым с соотношением шагов резьб Is2, расположенный в секторе, при этом датчик угла наклона провода связан с резьбой ходового винта меньшего шага, а ролик проводоводителя - с резьбой большего шага. Также содержит два ролика с параллельно расположенньоми осями, закрепленной на установленной вилке, с возможностью поворота и фиксации и расположенной на датчике угла наклона провода.

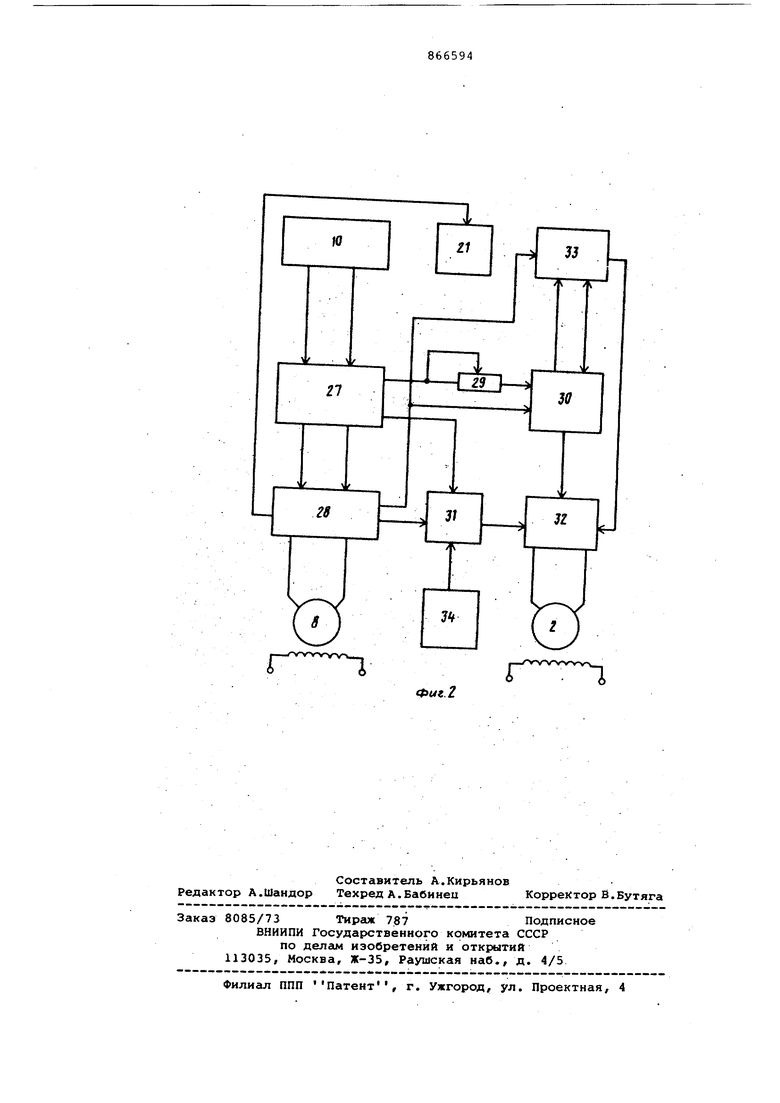

На фиг. 1 дана кинематическая схема станка; на фиг. 2 - функциональная блок-схема системы управления станком.

Станок содержит шпиндель для установки каркаса 1 наматываемой картушки, электродвигатель 2 привода шпинделя, счетчик 3 числа витков с запоминающим устройством,каретку 4 с направляющими 5, ходовой винт б, с гайкой 7, закрепленными на каретке, электродвигатель 8 привода ходового винта каретки.

Датчик 9 угла наклона провода содержит чувствительные элементы 10 .(например, два индуктивных элемента) закрепленные на корпусе датчика, вилочку с якорем 11 (измерительноЛреобразовательный элемент), подвешенную на упругой струне, закрепленной также на корпусе датчика. Якорь входит в магнитный зазор индуктивных элементов.

Перед вилочкой на корпусе датчика закреплена вилка с ручкой 12, на которой закреплена параллельно оси два ролика 13. Вилка с ручкой имеет возможность поворота и фиксации.

Ролик проводоводителя 14 закреплен на салазках 15. Корпус датчика 9 и салазки 15 установлены в направляющих сектора 16 и связаны с двухрезьбовым винтом 17 с рукояткой 18, причем датчик связан с резьбой меньшего шага, а салазки с роликом - с резьбо большого шага.

Сектор имеет направляющие элементы 19, в виде полукольца с радиусом кривизны равным расстоянию до оси вращения шпинделя и фиксируется в одном из двух положений относительно нормали и оси вращения шпинделя смещением до упора в один из винтов 20 при помощи эле стромагнита 21. Конечные переключатели 22 установлены в подвижных направляющих 23 и взаимодействуют с упором 24, установленным на датчике. Провод 2-5 от натяжного устройства 26 пропускается через ролик проводоводителя, вилочку, между ограничительными роликами и закрепляется на каркасе катушки.

Чувствительнйе элементы 10 датчика, включенные по мостовой схеме, соединены с усилителем 27. Выход усилителя соединен через устройство 28 реверса направления раскладки с электродвигателем 8 привода ходового винта каретки, через регулируемое сопротивление 29 с устройством 30 активного контроля качества раскладки и обрыва провода, а также с суммирующим и прео(3разовательно-усили тельнт м устройством 31, что образует

отрицательную обратную связь по нагрузке между усилителем сигнала датчика и приводом шпинделя.

Вход регулятора 32 частоты вращения шпинделя соединен с преобразоваj тельно-измерительным устройством, устройством активного контроля и пультом 33 управления станком, а выход с электродвигателем 2 привода шпинделя. Выход устройства 28 реверQ са направления раскладки соединен с электромагнитом 21.

Кроме того, вход пульта управления станком соединен с устройством реверса и устройством активного конт роля, а задатчик 34, управляемый бочим/ с преобразовательно-измерительным устройством.

Станок работает следующим образом.

Перед началом намотки измерительно-преобразовательный элемент 11 датчика угла наклона провода устанавливается посредине между каркасом 1 и роликом 14 проводоводителя. В дальнейшем при настройке на намотку каркаса другого размера, это соотношение автоматически сохраняется при

вращении ходового винта 17, что обеспечивает постоянство коэффициента передачи от прямой и обратной связей в системе автоматического регулирования скорости движения каретки проводоводителя. Исходя из заданного шага намотки устанавливается угол - наклона провода в двух направлениях расклсшки при помощи винтов 20.

e Устанавливается требуемый режим работы станка и жесткость активного контроля потенциометром 29. Каретку подводят к левому переключателю и перед началом намотки провод 25 от натяжного устройства 26 пропускают

0 через ролик 14, вилочку 11 и закрепляют на каркасе катушки у левого буртика. Ручкой 12 поворачивают ролики 13 так, чтобы они расположились горизонтально. Провод направляют в зазор

5 между ними и ось подвигают так, чтобы провод был примерно посредине роликов, затем поворачивают до устранения зазора между проводом и роликом и фиксируют в этом положении. Нажимают левый переключатель 22 реверса и сектор 16 перемещается в правое положение. Сбрасывают установку счетчика 3, нажимают на педаль эадатчика 34, шпиндель с каркасом проходит во

f вращение, наматывая провод.Угол наклона провода к оси вргицения шпинделя изменяется, вилочка с якорем 11 отклоняется, индуктивность в обмотке чувствительного элемента 10 изменяется.

Происходит разбгшансировка моста, сигнал усиливается-усилителем 27 и электродвигатель 8 перемещает каретку 4 с датчиком таким образом, чтобы угол наклона провода оставался постоянным, т.е. балансировка моста воестановилась. Каретка с проводоводителем перемещается вправо до упора в правый переключатель реверса, которы по окончании намотки первого слоя переключит каналы усилителя датчика и переместит электромагнитом 21 сектор 16 B.ieso до упора в левый регулируемый винт 20, Наматывается второй сло и так дёшее до окончания намотки катушки .

Устройство активного контроля непрерывно контролирует качество раскладки и целостность провода и при появлении брака останавливает станок.

В конструкции станка предусмотрен режим намотки с автоматической остановкой по окончании намотки каждого слоя провода, что позволяет накладывать межслоевую изоляцию и начинать намотку следующего слоя на каркасах без боковых бортиков (например, гильзовых) в нужном направлении без нарушения качества и порядка раскладки крайних витков.

Если прокладка межслоевой изоляции производится без остановки шпинделя (автоматическая), то в этом режиме автоматически подается сигнал на начало прокладки в соответствующее устройство с тем же эффектом качества.

Для этого совпадение сигналов от переключателей реверса и сигнала от устройства активного контроля, соответствующего минимальному току на выходе усилителя сигнала датчика, используется для подачи сигнгша на остановку станка или подачу ленты для изоляции.

Изобретение повышает нг1дежность конструкции станка, позволяет быстро настраивать датчик для намотки катушек различных размеров некруглого сечения с лучшим качеством за счет уменьшения или исключения влияния помех на величину коэффициента передачи датчика угла наклона провода, а также повышает производительность станка при улучшении качества

намотки при изготовлении катушек с прокладкой мёжслоевой изоляции.

Конструкция датчика обеспечивает минимум помех, так как провод все время находится по оси симметрии из.иерительно-преобразовательного элемента по нормали к осям вращения роликов, при этом вертикальные колебания провода ими отсекаются, а горизонт.альному перемещению провода они не препятствуют.

Формула изобретения

Станок для намотки электрических

5 катушек, содержащий шпиндель для установки каркаса наматываемой катушки, связанный с приводом вращения, каретку, на которой установлен проводоводитель с роликом, связанную с приво0дом перемещения и датчик угла наклона привода, отличающийс я тем, что, с целью повышения надежности при раскладке провода на каркасах некруглого сечения, содержит сектор с направляющими элементами, выпол5ненными в виде полукольца с радиусом кривизны, равным расстоянию до оси вращения шипнделя, ходовой винт, выполненный двухрезьбовым с соотношением шагов 1:2, расположенный в секторе,

0 при этом датчик угла наклона провода связан с резьбой ходового винта меньшего шага, а ролик проводоводителя - с резьбой большего шага.

Источники информации, принятые во внимание при экспертизе

5

Авторы

Даты

1981-09-23—Публикация

1979-05-25—Подача