Изобретение относится к обработке металлов давлением, а именно к штампам для объемной штамповки.

Известен штамп для обычной штамповки, содержащий матрицу и пуансон, состоящий из верхней и нижней частей, а также смонтированную на пуансоне втулку 13

Недостатком известного штампа является низкая стойкость формирующего инструмента штампа, так как наличие неизбежного зазора между матрицей и пуансоном во время деформирования приводит к затеканию металла в зазор и быстрому износу инструмента.

Цель изобретения - повьпиение стойкости инструмента.

Указанная цель достигается тем, что в штампе для объемной штамповки, содержащем матрицу и пуансон, состоящий из верхней и нижней частей, а также смонтированную на пуансоне втулку, внутренняя поверхность втулки выполнена с кольцеэым коническим выступом, при этом верхняя и нижняя части пуансона размещены с зазором между собой и выполнены в виде усеченных конусов, обращенных меньшими основаниями один к другому, а втулка

установлена с возможностью взаимодействия своей внутренней поверхностью с коническими поверхностями 5 верхней и нижней частей пуансона.

Для обеспечения надежного запирания полости -штампа в конце процесса деформирования, внутренняя поверхность втулки выполнена с номерным уклоном, определяемым из равенства

(5 f tgd,

где 6 - напряжение текучести материала втулки;

15 Р - усилие сопротивления штампуемого материала деформированию в момент заполнения углов плоскости штампаS - плсададь контакта втулки с

20

пуансоном;

dL - угол уклона внутренней поверхности втулки, Кроме того, зазор между частями пуансона выполнен не менее величины,

25 определяемой из соотнсяиения

ЛдЫ. 0,,

где « - 3 азор между торцами верхней и нижней частей пуан30сона;

«Л, - односторонний зазор между

матрицей и втулкой; величина упругой деформации матрицы.

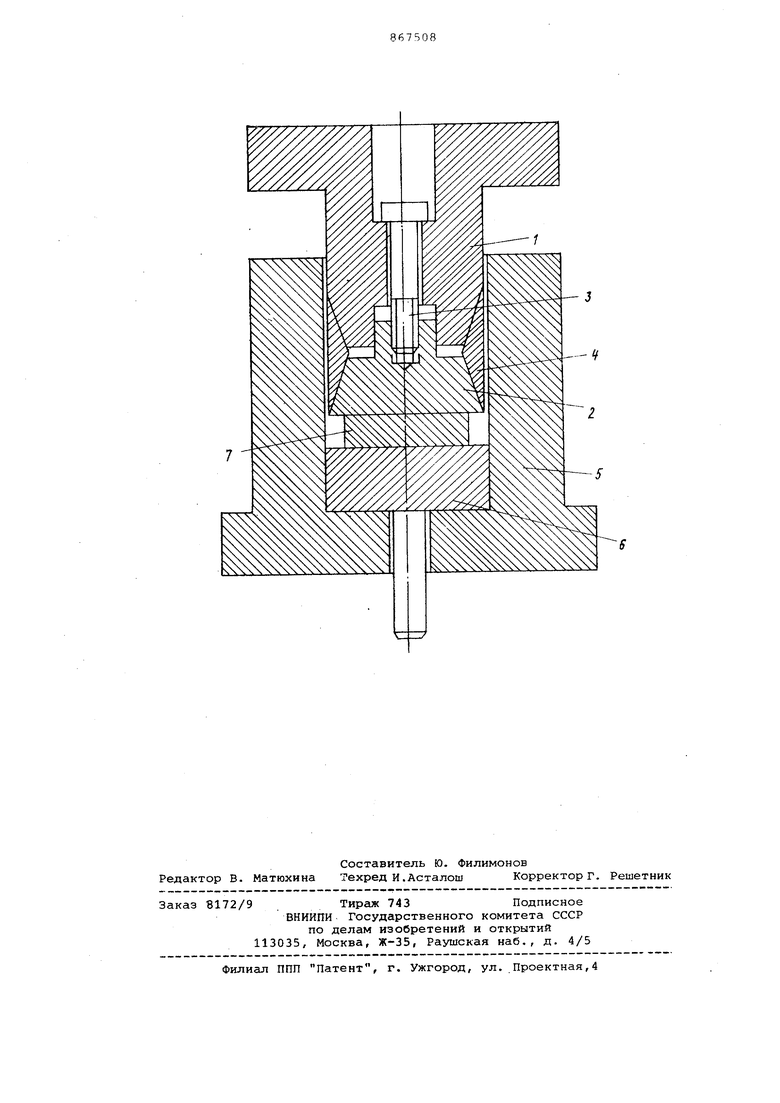

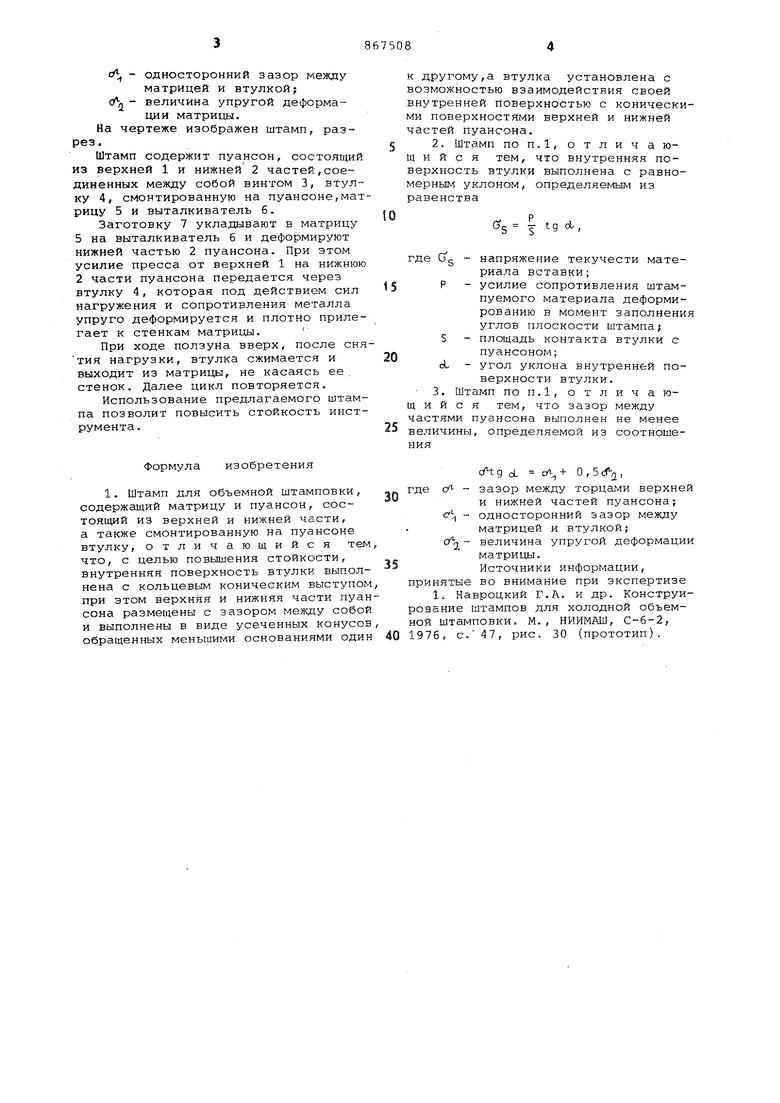

На чертеже изображен штамп, разрез.

Штамп содержит пуансон, состоящий из верхней 1 и нижней 2 частей,соединенных между собой винтом 3, втулку 4, смонтированную на пуансоне,матрицу 5 и выталкиватель б.

Заготовку 7 укладывают в Мс1трицу 5 на выталкиватель б и деформируют нижней частью 2 пуансона. При этом усилие пресса от верхней 1 на нижнюю 2 части пуансона передается через втулку 4, которая под действием сил нагружения и сопротивления металла упруго деформируется и плотно прилегает к стенкам матрихда.

При ходе ползуйа вверх, после снятия нагрузки, втулка сжимается и выходит из матрицы, не касаясь ее, стенок. Далее цикл повторяется.

Использование предлагаемого штампа позволит повысить стойкость инструмента. Формула изобретения 1. Штамп для объемной штамповки, содержащий матрицу и пуансон, состоящий из верхней и нижней части, а также смонтированную на пуансоне втулку, отличающийся тем что, с целью повышения стойкости, внутренняя поверхность втулки выполнена с кольцевЕлм коническим выступом при этом верхняя и нижняя части пуан сона размещены с зазором между собой и выполнены в виде усеченных конусов обращенных меньшими основаниями один

к другому,а втулка установлена с возможностью взаимодействия своей внутренней поверхностью с коническими поверхностями верхней и нижней частей пуансона.

2. Шта.мп по п.1, отличающий с я тем, что внутренняя поверхность втулки выполнена с равномерным уклоном, определяемым из равенства

,- Р .

о S s 9 ct ,

где Gg - напряжение текучести материала вставки;

Р - усилие сопротивления штампуемого материала деформированию в момент заполнения углов плоскости штампа; S - площадь контакта втулки с пуансоном;

cL - угол уклона внутренней поверхности втулки. 3. Штамп по п,1, отлича ющ и и с я тем, что зазор между частями пуансона выполнен не менее величины, определяемой из соотношения а 0,5d,j, где о - зазор между торцами верхней и нижней частей пуансона; , - односторонний зазор между матрицей и втулкой; величина упругой деформации матрицы. Источники информации, принятые во внимание при экспертизе 1ь Навроцкий Г.А. и др. Конструирование штампов для холодной объемной штамповки. М., НИИМАШ, С-б-2, 1976, с. 47, рис. 30 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Штамп для закрытой объемной,преимущественно,изотермической штамповки | 1982 |

|

SU1127679A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| ШТАМП С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ ДЛЯ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН | 2013 |

|

RU2550067C1 |

| Закрытый штамп | 1979 |

|

SU863129A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Штамп для объемной штамповки | 1977 |

|

SU668759A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН В ШТАМПЕ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ | 2009 |

|

RU2399456C1 |

Авторы

Даты

1981-09-30—Публикация

1979-08-06—Подача