Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при получении деталей безоблойной горячей штамповкой.

Известен штамп (Иосифов В. Н. , Гавриленко П. М. , Теребей. Безоблойная штамповка поковок. Минск, Белорусское республиканское правление НТО, Машпром, 1979, с, 17, рис. 5).

Однако штамп сложен в устройстве. Узел компенсации избытка металла и зажима матриц не надежен в работе (очень мала межремонтная стойкость из-за выхода из строя пружин и износа рабочих поверхностей призм и их бронзовых накладок), ограничена номенклатура штампуемых поковок. Так, например поковок конических шестерен штамповать на нем нельзя из-за того, что раскрываются матрицы в конечный момент вытекает на зеркало матриц, а поковки в местах ступицы оказываются не заполненными.

Известен близкий по технической сущности и достигаемому результату штамп для безоблойной объемной штамповки [1] , содержащий подвижную опорную плиту со смонтированными на ней верхней полуматрицей и пуансоном, а также размещенный на опорной плите со стороны, противоположной деформирующему инструменту, компенсатор излишка металла с упругим элементом, и нижнюю плиту со смонтированной на ней жестко нижней полуматрицей. При этом компенсатор включает набор пружинных колец, установленных с возможностью взаимодействия с пуансоном при его рабочем перемещении.

Существенными недостатками этой конструкции является малая долговечность и надежность работы пружинных колец и ограничение номенклатуры штампуемых поковок вследствие раскрытия полуматриц в конечный момент штамповки.

Целью изобретения является расширение технологических возможностей за счет увеличения номенклатуры поковок без смены пружинных колец компенсатора, а также повышение надежности и долговечности последних.

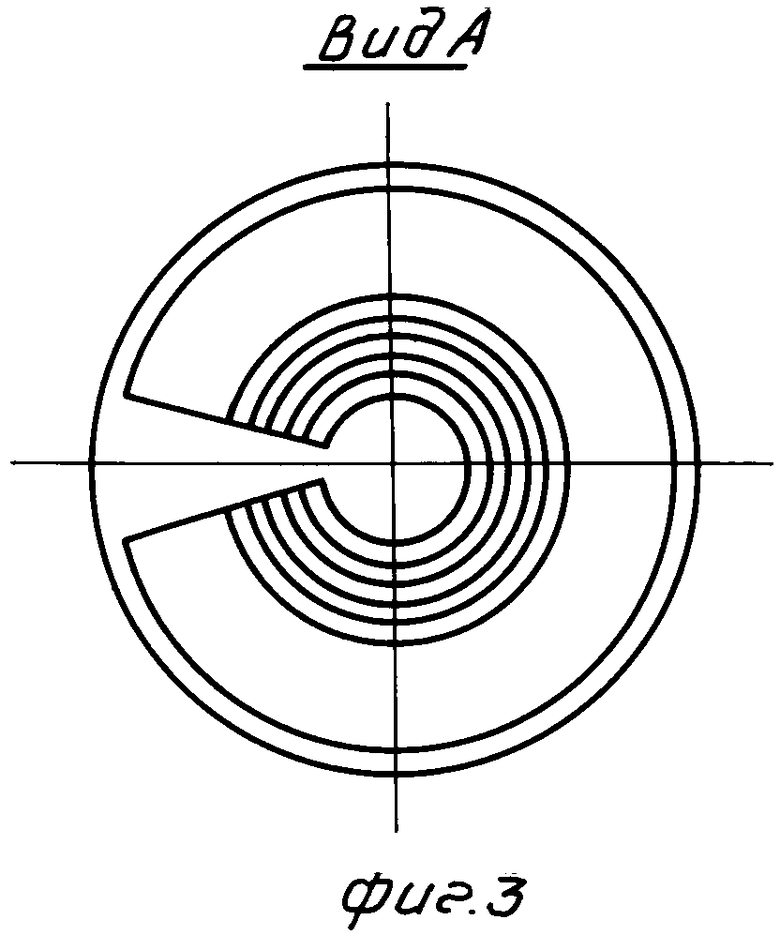

Это достигается тем, что пружинные кольца выполнены разрезными в меридиальном сечении, их наружные боковые поверхности выполнены коническими с меньшими диаметрами, обращенными к верхней плоскости опорной плиты, полость последней выполнена также конической с тем же направлением конусности, пружинные кольца размещены в полости с возможностью поочередного взаимодействия от нижнего к верхнему кольцу своими боковыми наружными поверхностями с конической поверхностью полости опорной плиты при приложении усилия штамповки к рабочему торцу пуансона, последний выполнен с опорным фланцем, торец которого расположен с возможностью взаимодействия с нижним пружинным кольцом, причем верхняя полуматрица смонтирована с возможностью возвратно-поступательного перемещения относительно опорной плиты, а между обращенными одна к другой их плоскостями установлен упругий элемент.

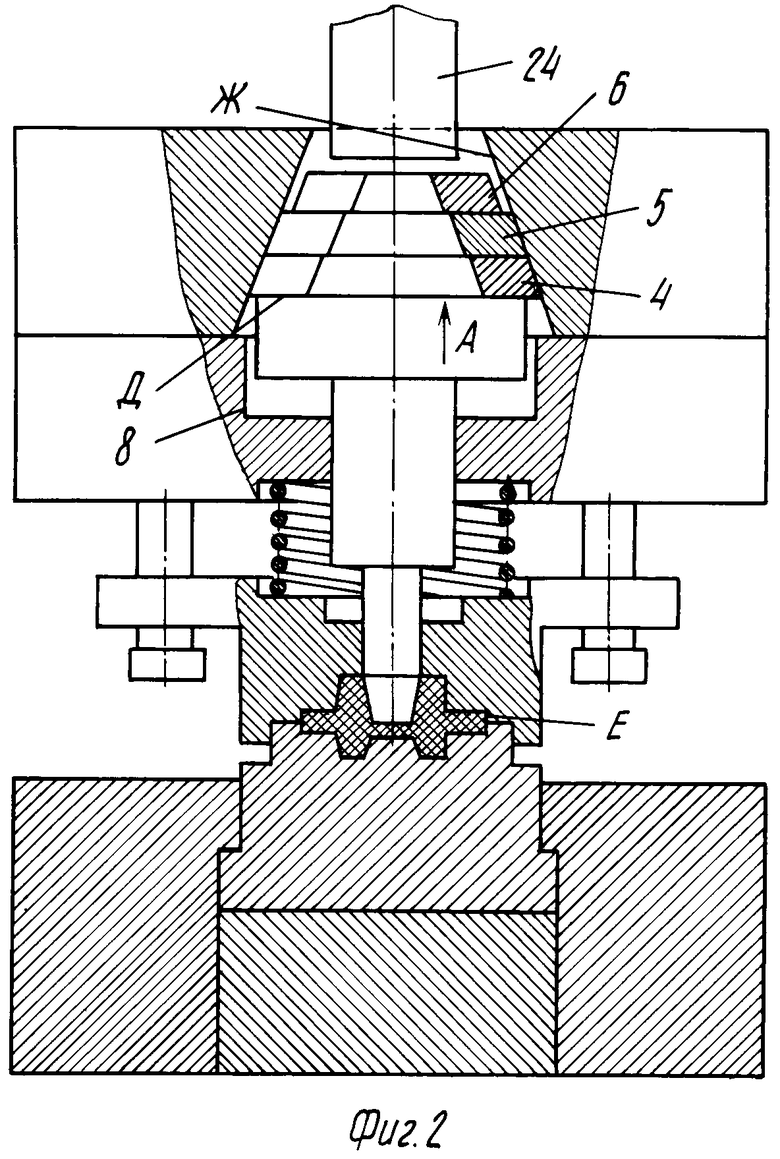

На фиг. 1 изображено положение штампа, когда производится укладка заготовки в ручей; на фиг. 2 - положение штампа в конечный момент штамповки; на фиг. 3 - вид по стрелке А на фиг. 2.

Штамп для безоблойной объемной штамповки содержит опорную плиту 1 с коническим отверстием 2 для размещения компенсатора 3 излишка металла, выполненного из пружинных конических разрезных колец 4, 5, 6 с наружными боковыми поверхностями Б, В, Г, контактирующими с поверхностью отверстия 2, промежуточную плиту 7 со ступенчатым центральным отверстием 8 для расположения пуансона 9 с опорной поверхностью 10 и рабочей частью 11, плита 7 жестко соединена с опорной плитой 1 и винтами 12, матрицу 13 с фигурой ручья 14 и замковой поверхностью 15, скрепленную подвижно с промежуточной плитой 7 тягами 16 с головками 17, упругий элемент для сжатия матриц 18, нижнюю часть штампа, состоящую из плиты 19, подставки 20 и матрицы 21 с фигурой ручья 22 и замковой поверхностью 23. Штамп содержит выталкиватель 24.

Штамп работает следующим образом.

Нагретая заготовка после осадки на бойках (на чертеже не показаны) укладываются в полость фигуры ручья 22 нижней матрицы 21, закрепленной на плите 19 на подставке 20.

При движении ползуна пресса вниз (на чертеже не показан) начинается деформация заготовки с одновременным закрытием матриц 13 и 21 за счет упругого элемента 18, на который передается усилие пресса через плиту 1 и промежуточную плиту 7. При углублении в заготовку деформирующего пуансона 9 своей рабочей частью 11 усилие деформации передается на опорную его поверхность 10, а через нее - на опорную поверхность Д нижнего пружинного конического кольца упругого элемента 3. Но так как усилие деформации на пуансоне 9 не превышает упругой деформации пружинного конического разрезного кольца 4, то кольцо остается неподвижным. Наружная поверхность Б под усилием жестко прижата к поверхности Ж отверстия 2. При заполнении полости фигуры ручья Е металл касается ее боковых стенок.

В месте касания образуются силы трения, которые резко повышают удельное давление в ручье и препятствуют перемещению деформирующего пуансона 9 вниз. Поэтому, если усилие деформации на пуансоне 9 превышает упругую деформацию кольца 4, то в работу вступает второе кольцо 5 за счет подъема пуансона 9. Если объем заготовки оказывается равным объему поковки, то это положение сохраняется до конца штамповки. Если же объем заготовки оказывается большим, чем объем поковки, тогда распирающие усилия передаются на деформирующий пуансон 9. В этом случае усилия на пуансоне 9 превышают усилие упругой деформации пружинных конических колец 4 и 5, деформирующий пуансон 9 поднимается, образуя карман 3 для излишка металла. На фиг. 1-3 показаны три пружинных разрезных кольца 4, 5, 6 для большей наглядности работы компенсирующего узла.

В конечной фазе штамповки сжатие полуматриц 13 и 21 упругим элементом 18 достигает максимально допустимого расчетного усилия значительно большего усилия, чем в ручье Е, поэтому полуматрицы 13 и 21 раскрываются. Поднятие же пуансона 9 значительно снижает удельные давления в ручье Е в конечный момент штамповки, а это как следствие повышает стойкость ручья 3.

При обратном ходе ползуна пресса усилие на деформирующем пуансоне 9 резко падает за счет выталкивателя 24 и упругих усилий колец 4 и 5 и поковка за счет упругого элемента 3 извлекается сначала из фигуры ручья Е полуматрицы 13, а затем, когда пуансон 9 займет исходное положение, поковка снимается с рабочей части 11 пуансона 9 за счет упругого элемента 18 полуматрицей 13. Поковка удаляется в пару. Цикл повторяется.

Ход толкателя 24 должен быть небольшой, примерно 3-5 мм.

Предлагаемая конструкция штампа позволяет увеличить номенклатуру штампуемых поковок без смены пружинных разрезных колец, т. е. штамповать не только круглые в плане поковки, но и поковки с отростками и поковки конических шестерен. Резко улучшить качество поковок за счет ликвидации условий образования торцового заусенца ввиду надежности сжатия полуматриц. Улучшаются условия извлечения поковки из ручья, а это влияет на повышение производительности. Повышается надежность и долговечность пружинных колец, выполненных разрезными и конической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Штамп для безоблойной объемной штамповки | 1984 |

|

SU1250374A1 |

| Штамп для безоблойной объемной штамповки | 1987 |

|

SU1417988A1 |

| Ковочный штамп | 1990 |

|

SU1748910A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ПОКОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2248856C1 |

| Формовочный штамп | 1982 |

|

SU1038048A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп для закрытой объемной штамповки | 1987 |

|

SU1579623A1 |

| Штамп для безоблойной штамповки | 1981 |

|

SU1038046A1 |

Использование: получение деталей в штампах безоблойной горячей объемной штамповкой. Сущность: на подвижной опорной плите смонтирован штамповый инструмент в виде верхней полуматрицы и расположенного концентрично ей пуансона, а также установленный в полости опорной плиты со стороны, противоположной штамповому инструменту, компенсатор излишка металла с пружинными кольцами. Кольца смонтированы с возможностью взаимодействия с обращенным к опорной плите торцом пуансона. На неподвижной нижней плите закреплена нижняя полуматрица. Пружинные кольца компенсатора выполнены разрезными в меридиональном сечении. Наружные боковые поверхности колец конические с меньшими диаметрами, обращенными к верхней плоскости опорной плиты, полость которой также выполнена конической с тем же направлением конусности. Кольца компенсатора размещены в полости с возможностью поочередного взаимодействия от нижнего кольца к верхнему своими боковыми наружными поверхностями с поверхностью полости опорной плиты при приложении технологического усилия к рабочему торцу пуансона. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-04-30—Публикация

1990-05-24—Подача