I

Изобретение относится к огнеупорной промьгашенности и может быть использовано при производстве огнеупорных изделий для зоны спекания цементных вращающихся печей.

Известен способ изготовления магнезитовых огнеупоров на шпинельной связке, содержащей, вес.%: от 4 до 6,5 AljO,путем формования заготовки из шихты нагрева изделий до со скоростью 35-50С/ч, от 1000 до 1570°С со скоростью 35-55 С/ч, вьппе до максимальг ной температуры спекания 25-45С/ч, При этом выдержку при минимальной температуре спекания (l570i20 C осу щесТвляют в течение 6 ч, при максимальной температуре спекания (680 20С) - в течение 5 ч.Охлаждение до 60-80 С ведут со скоростью

бо-ао с/ч СП.

Недостатком указанного способа является получение изделий с низкой термостойкостью как результат; образования однородной структуры черепка без наличия 1«1кротрещин.,. необходии 1х для получения у изделия высокой термостойкости.

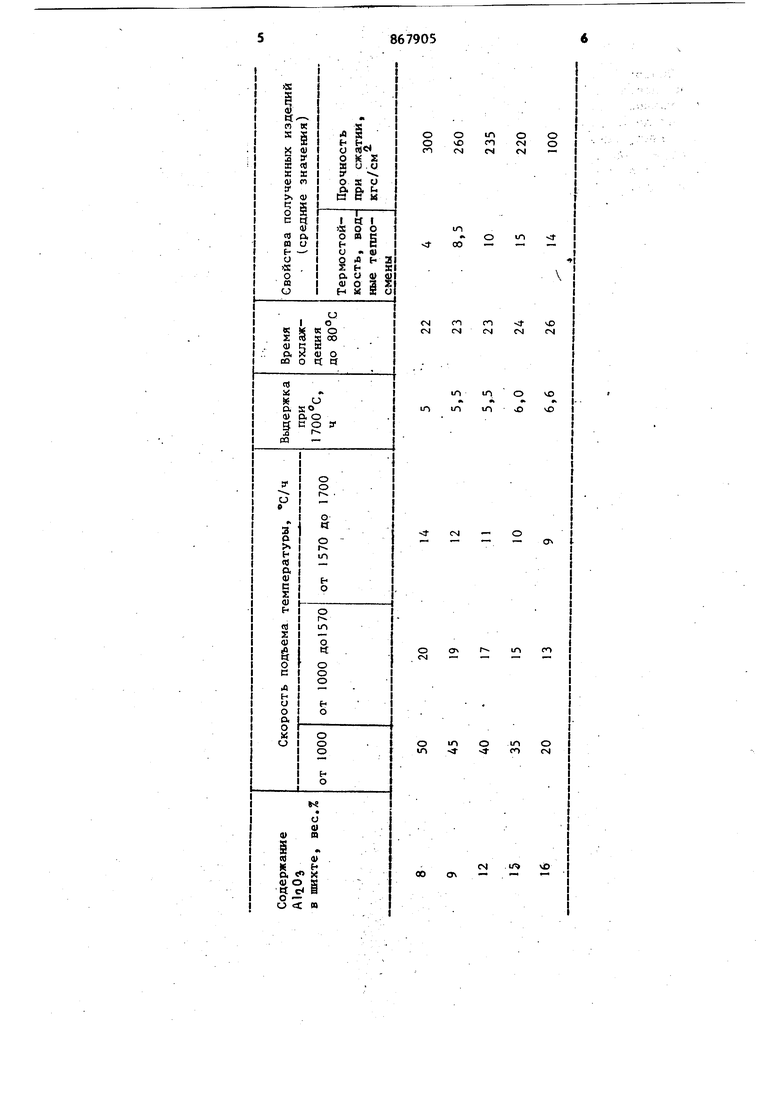

Кроме того, известньй режим обжига тем более неприемлим для изготовления магнезитовых огнеупоров на шпинельной связке с повышенным содержанием А1, получения более термостойких изделий, для которых требуется более плавный и медленный подъем температуры в период синтеза : магнезиальной шпинели, идущего с увеличеш1ем объема. В этом случае, ввиду образования большого количества шхшнели, синтезирунхцейся с увеличением объема, шпинелеобразование по известном температурному режиму обжиса приводит к разрыхлению огнеупора и разупрочнению его структуры, нарушается связь между зернистой и тонкомояотой составлякяцей структуры, при этом изделия не обладают достаточной термостойкостью и проч3ностью, необходимые при их службе в зоне спекания цементных вращающихся печей. Цель изобретения - повьпиение термостойкости и прочности изделий, Поставленная цель достигается тем что в способе изготовления магнезитовых огнеупоров путем формования их из шихты, содержащей, весЛ: .Al,0j 9-15, нагрева до максимальной температуры спекания, выдержки при этой температуре и охлаждения, нагрев в интервале температур от 1000 до 1570 С осуществляют со скоростью 15-19 С/ч, а в интервале от 1570 до 7QO°C - со скоростью 10-12 С/ч. Пpeдлaгae ый режим обжига огне. упора с содержанием, вес,%: от 9 до 15, позволяет при спекании получить огнеупор с микротрещиноватой структурой, для которой характер но образование вокруг крупных зерен периклаза и их агрегатов микротрещин обеспечивающих локальную разрядку, возникающих при тепловых ударах напр жений. В температурном интервале умеренно го -шпинелеобразования (1000-1570°С) и в температурном интервале интенсив ного шпинелеобразования (1570-1 700°С соответствующие подобранные подъема температуры позволяют максимально замедлить увеличение объема при шпинелеобразован1Ш, что не позво ляет разрызшяться структуре огеупора. Способ осуществляют следующим образом. Готовят шихту, состоящую,вес.%:из магнезитового порошка фр, 3-0,5 мм 40-50; из магнезитового порошка фр. 1-0 мм 20-35 и тонкомолотой( смеси 25-30. Тонкомолотую смесь готовят со местным помолом магнезитового порошка фр. 0,5 мм и технического глинозема при соотношении взятых компонен тов, обеспечивающем содержание в тон комолотой смеси окиси алюминия в пре делах 50-55%, Дозировку компонентов шихты, приготовление массы и прессование осуществляют по известномуспособу.Обг ЖИГ ведут в туннельных печах. Нагрев изделий до ведут со скоростью 45-50°С/ч,от 1000 до 157рс - со скоростью 15-19с/ч, от 1570 до 1700°С со скоростью 10-12 С/ч. Выдержку при максимальной температуре спекания 1680±20°С осуществляют в течение 6 ч, охлаждение до бО-ЗО С ведут со скоростью 60780С/ч. Прим ер. Готовили шихту, состоящую, вес.%: из магнез-итового порошка фр. 3-0,5 мм 50, магнезитового порошка фр.1-0 мм 25, тонкомолотой смеси 25, содержащей 55 вес.% АЦО. Дозировку компонентов шихты осуществляли автоматическими дозировочными весами ДПО-250. Массу ГОТОВИЛИ в центробежном смесителе с добавлением сульфитнодрожевой бражки. Изделия прессовали на прессе ПР-7 № 10 при удельном давлении прессования I100 крс/см . Полученные изделия помещали на печные вагоны в верхние ряды на магнезитовые изделия. Обжигали изделия в 150-метровой туннельной печи. Подъем температуры до осуществляли со скоростью , в интервале от 1000 до 1570с19 С/ч, в интервале от 1570 до 1685С со скоростью , выдержку при 1685°С производили в течение 6 ч и охлаждение до 80°С в течение 25 ч. Полученные изделия содержали A1,j O-jOT 9 до 15 вес.7,, имели среднюю термостойкость 15 водных теплосмен (1300°С- вода), среднюю прочность при сжатии 250 кгс/см, кажущуюся пористость 22%. Конкретные примеры осуществления способа и свойства огнеупоров, полученных этим способом, приведены в таблице . Предпоженный способ обжига магнезитовых огнеупоров на шпинельной связке с содержанием от 9 до 15 (вес.%) обеспечит получение изделий с высокой термостойкостью и достаточной прочностью для службы огнеупора в зоне спекания вращающихся цементных печей.

7,8679058

Формула изобретения„ „ аюрмуют из шихты с содержаСпособ изготовления магнезитовыхтервале температур от 1000 до

огнеупоров на шпннельной связке путем осуществляют со скоростью 15-19С/ч, формования заготовок из шихты, нагре- , а в интервале температур от ва их до максимальной температурыд ,7о6«с - со скоростью 10-12 С/ч.

спекания, выдержки при этой темпе-Источники инфорамации,

ратуре и охлаждения, отличаю-принятые во внимание при экспертизе

щ и и с я тем, что, с целью повыше-j. Технологическая инструкция ТИния термостойкости и прочности изде-45-77 с,87 97 к ТУ -14-8-39-72

нием,вес.%: 9-15, нагрев в ин

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2054394C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ОГНЕУПОРНЫЙ СВЯЗУЮЩИЙ МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОВЫХ АГРЕГАТОВ | 1996 |

|

RU2116274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМИТОВЫХ ОГНЕУПОРОВ | 1936 |

|

SU52406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| Огнеупорная масса | 1978 |

|

SU730661A1 |

Авторы

Даты

1981-09-30—Публикация

1979-08-03—Подача