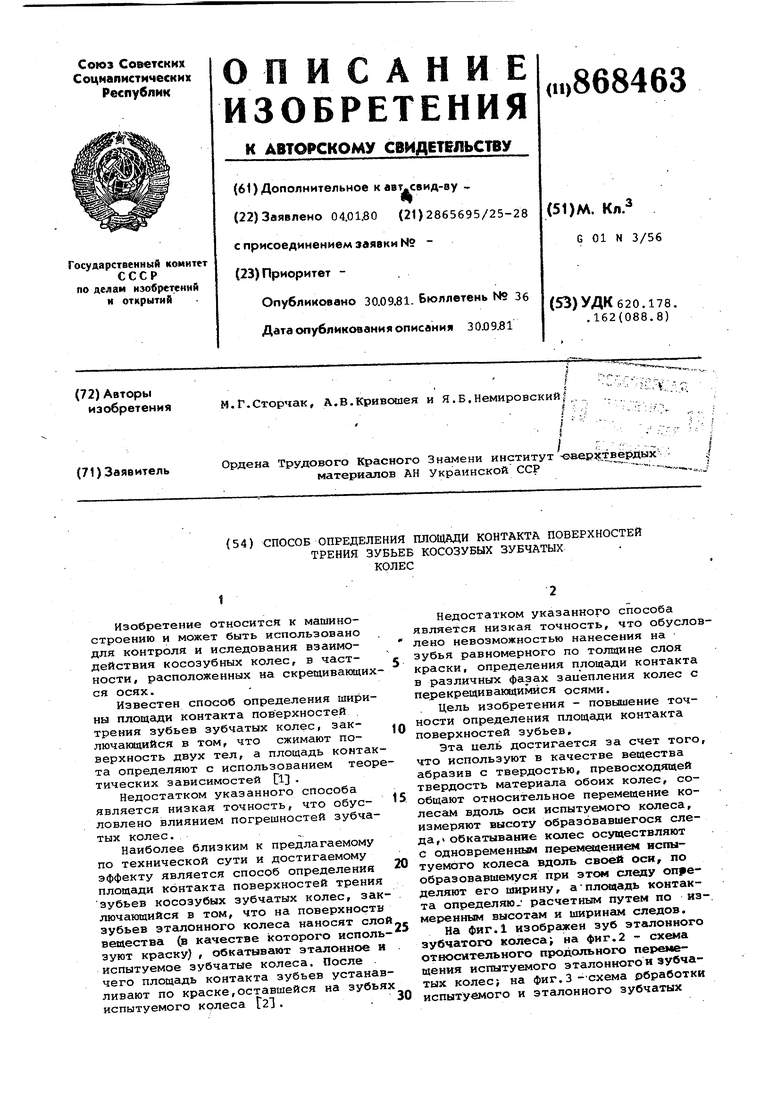

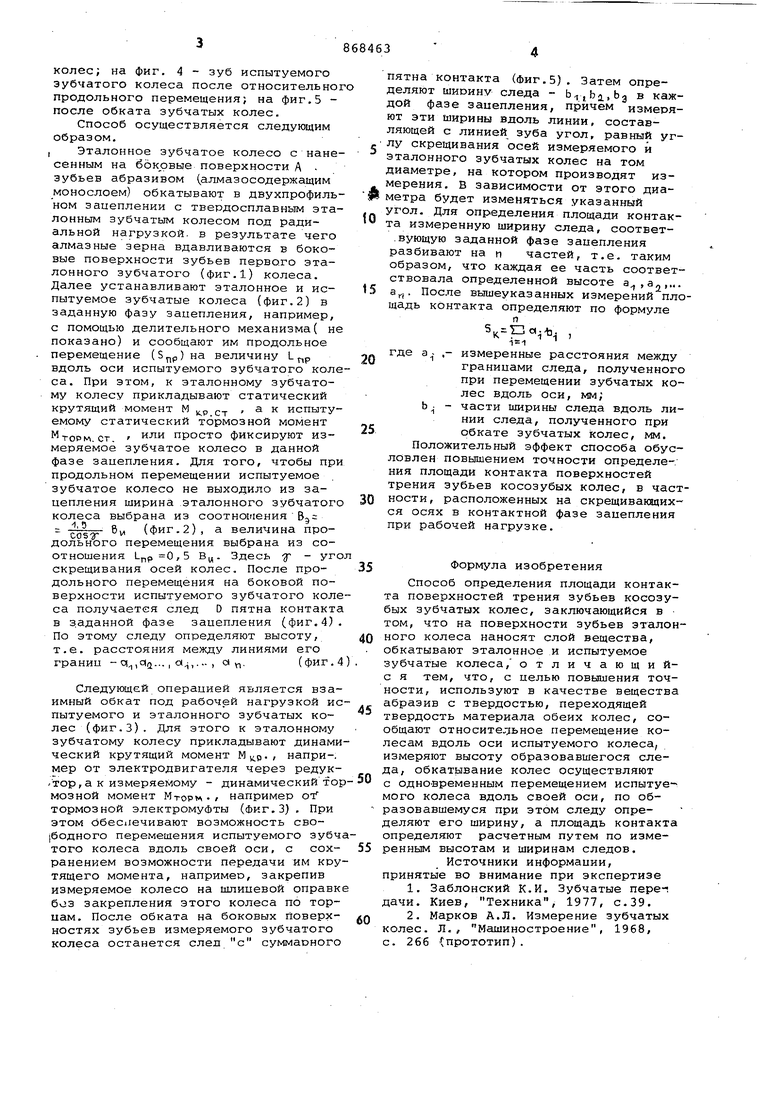

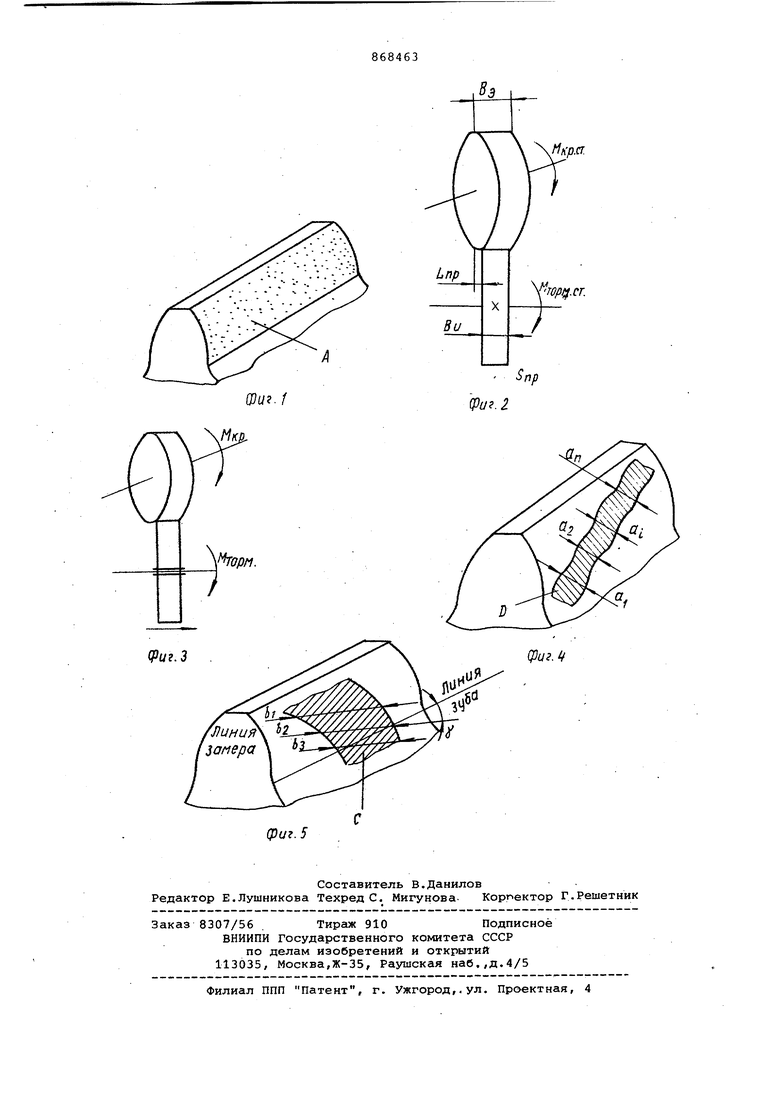

(54) СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ КОНТАКТА ПОВЕРХНОСТЕЙ ТРЕНИЯ ЗУБЬЕВ КОСОЗУБЫХ ЗУБЧАТЫХ Изобретение относится к машиностроению и может быть использовано для контроля и иследования взаимодействия косозубных колес, в частности, расположенных на скрещивакядих ся осях. Известен способ определения ширины площади контакта поверхностей трения зубьев зубчатых колес, заключакицийся в том, что сжимают поверхность двух тел, а площадь контак та определяют с использованием теор тических зависимостей СЦ Недостатком указанного способа является низкая точность, что обусловлено влиянием погрешностей зубчатых колес.Наиболее близким к предлагаемому по технической сути и достигаемому эффекту является способ определения плошади контакта поверхностей трения зубьев косозубых зубчатых колес, зак лючающийся в том, что на поверхности зубьев эталонного колеса наносят сло веиества (в качестве которого исполь зуют краску) , обкатывают эталонное и испытуемое зубчатые колеса. После чего площадь контакта зубьев устана ливают по краске,оставшейся на зубь испытуемого колеса 121. КОЛЕС Недостатком указанного способа является низкая точность, что обусловлено невозможностью нанесения на зубья равномерного по толщине слоя краски, определения площади контакта в различных фазах зацепления колес с перекрещивающимися осями. Цель изобретения - повышение точности определения площади контакта поверхностей зубьев. Эта цель достигается за счет того, что используют в качестве вещества абразив с твердостью, превосходящей твердость материала обоих колес, сообщают относительное перемещение колесам вдоль оси испытуемого колеса, измеряют высоту образовавшегося следа, обкатывание колес осуществляют с одновременным перемеменяем испытуемого колеса вдоль своей оси, по образовавшемуся при этом следу определяют его ширину, а-площадь контакта определяю. расчетным путем по из-, меренным высотам и ширинам следов. На фиг.1 изображен зуб эталонного зубчатого колеса; на фиг.2 - схема относительного продольного перв «ещения испытуемого эталонного и зубчатых колес; на фиг.3 -схема обработки испытуемого и эталонного зубчатых колес; на фиг. 4 - зуб испытуемого зубчатого колеса после относительног продольного перемещения; на фиг.5 после обката зубчатых колес. Способ осуществляется следующим образом. I Эталонное зубчатое колесо с нанесенным на ёокрвые поверхности А . зубьев абразивом (алмазосодержащим монослоем) обкатывают в двухпрофильном зацеплении с твердосплавньтм эталонным зубчатым колесом под радиальной нагрузкой, в результате чего алмазные зерна вдавливаются в боковые поверхности зубьев первого эталонного зубчатого (фиг.1) колеса. Далее устанавливают эталонное и испытуемое зубчатые колеса (фиг.2) в заданную фазу зацепления, например, с помощью делительного механизма( не показано) и сообщают им продольное перемещение () на величину L„р вдоль оси испытуемого зубчатого коле са. При этом, к эталонному зубчатому колесу прикладывают статический крутящий момент М .р , а к испытуемому статический тормозной момент М-гоРм. ст просто фиксируют измеряемое зубчатое колесо в данной фазе зацепления. Для того, чтобы при продольном перемещении испытуемое зубчатое колесо не выходило из зацепления ширина эталонного зубчатого колеса выбрана из соотномения В - MS у (фиг.2), а величина продольного перемещения выбрана из соотношения ,5 В|. Здесь -J- - уг скрещивания осей колес. После продольного перемещения на боковой поверхности испытуемого зубчатого кол са получается след D пятна контакт в з.аданной фазе зацепления (фиг. 4) По этому следу определяют высоту, т.е. расстояния между линиями его границ - а,а(1..., о,.--, а ri. (фиг. Следующей операцией является взаимный обкат под рабочей нагрузкой и пытуемого и эталонного зубчатых колес (фиг. 3). Для этого к эталонному зубчатому колесу прикладывают динами ческий крутящий момент ., напри-, мер от электродвигателя через редукТОр,а к измеряемому - динамический то мозной момент МТОРМ / например от тормозной электромуфты (фиг.З). При этом сэбесиечивают возможность сво|бодного перемещения испытуемого зубч того колеса вдоль своей оси, с сохранением возможности передачи им кру тящего момента, например, закрепив измеряемое колесо на шлииевой оправк боз закрепления этого колеса по ториам. После обката на боковых поверхностях зубьев измеряемого зубчатого колеса останется слеп с суммарного пятна контакта (фиг.З). Затем определяют ШИРИНУ следа - .bg в каждой фазе зацепления, причем измеряют эти ширины вдоль линии, составляющей с линией зуба угол, равный углу скрещивания осей измеряемого и эталонного зубчатых колес на том диаметре, на котором производят измерения. В зависимости от этого диаметра будет изменяться указанный угол. Для определения площади контакта измеренную ширину следа, соответ.вующую заданной фазе зацепления разбивают на п частей, т.е. таким образом, что каждая ее часть соответствовала определенной высоте а,а,,... а. После вышеуказанных измерений площадь контакта определяют по формуле , где ,- измеренные расстояния между границами следа, полученного при перемещении зубчатых колес вдоль оси, мм; Ь. - части ишрины следа вдоль линии следа, полученного при обкате зубчатых колес, мм. Положительный эффект способа обусловлен повышением точности определения площади контакта поверхностей трения зубьев косозубых колес, в частности , расположенных на скрещивающихся осях в контактной фазе зацепления при рабочей нагрузке. Формула изобретения Способ определения площади контакта поверхностей трения зубьев косозубых зубчатых колес, заключающийся в том, что на поверхности зубьев эталонного колеса наносят слой вещества, обкатывают эталонное и испытуемое зубчатые колеса, отличающийс я тем, что, с целью повышения точности, используют в качестве вещества абразив с твердостью, переходящей твердость материала обеих колес, сообщают OTHOcHTejjbHoe перемещение колесам вдоль оси испытуемого колеса, измеряют высоту образовавшегося следа, обкатывание колес осуществляют с одновременным перемещением испытуе-мого колеса вдоль своей оси, по образовавшемуся при этом следу определяют его ширину, а площадь контакта определяют расчетным путем по измеренным высотам и ширинам следов. Источники информации, принятые во внимание при экспертизе 1.Заблонский К.И. Зубчатые передачи. Киев, Техника, 1977, с.39. 2.Марков А.Л. Измерение зубчатых колес. Л., Машиностроение, 1968, с. 266 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения площади контакта боковых поверхностей зубьев прямозубых зубчатых колес | 1979 |

|

SU954795A1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| Зубчатая передача смешанного зацепления силового редуктора | 2022 |

|

RU2793981C1 |

| Конический обкатник | 1983 |

|

SU1094659A2 |

| Способ определения контурной площади контакта инструмента с обрабатываемым зубчатым колесом | 1988 |

|

SU1604529A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332290C1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

Авторы

Даты

1981-09-30—Публикация

1980-01-04—Подача