1. Область техники

[0001] Настоящее изобретение относится к способу изготовления стального элемента, в частности, к способу изготовления стального элемента, который был подвергнут цементации с последующим повторным нагревом и резким охлаждением.

2. Раскрытие предшествующего уровня техники

[0002] Например, если стальной элемент, в частности, шестерня или подшипник, должен отличаться износостойкостью или усталостной прочностью, на участке поверхностного слоя стального элемента формируют отвержденный слой. Например, стальной элемент, обработанный до формы продукта, подвергают цементации, после чего повторно нагревают и резко охлаждают с образованием отвержденного слоя на участке поверхностного слоя стального элемента. В не прошедшей экспертизу патентной заявке Японии №5-279836 (JP 5-279836 А) раскрыт способ изготовления стального элемента, в котором стальной элемент после цементации охлаждают до температуры ниже температуры (А1) начала аустенитного превращения и выдерживают при пониженной температуре, после чего повторно нагревают и резко охлаждают.

[0003] Если стальной элемент, подвергнутый аустенизации во время цементации, охлаждают до температуры ниже температуры (А1) начала аустенитного превращения и выдерживают при пониженной температуре, то микроструктура стального элемента преобразуется из аустенита в перлит. Посредством повторного нагрева стального элемента для резкого охлаждения микроструктура преобразуется из перлита в аустенит, а посредством резкого охлаждения микроструктура преобразуется из аустенита в мартенсит. В данном случае перлит имеет слоистую структуру, в которой слои, образованные ферритом (в дальнейшем - «ферритовый слой»), и слои, образованные цементитом (в дальнейшем - «цементитовый слой»), чередуются друг с другом.

Сущность изобретения

[0004] Способ изготовления стального элемента, который был подвергнут цементации с последующим повторным нагревом и резким охлаждением, имеет следующие недостатки. На ФИГ. 9 изображена диаграмма ТТТ (Time-Temperature-Transformation - Время-Температура-Превращение) с кривыми изотермического превращения эвтектоидной стали (С: 0,77 масс. %), подвергнутой аустенизации при 885°С. Горизонтальная ось представляет собой логарифмическое время (с), а вертикальная ось - температуру (°С). Этап, включающий охлаждение стального элемента до температуры ниже температуры (А1) начала аустенитного превращения после цементации стального элемента и выдержку стального элемента при пониженной температуре, как раскрыто в патентной заявке JP 5-279836 А, также может быть описан со ссылкой на ФИГ. 9.

[0005] Как показано на ФИГ. 9, температура выдержки для перлитного превращения после цементации (в дальнейшем «температура перлитизации») ниже температуры (А1) начала аустенитного превращения и выше температуры Tn «носа» кривой изотермического превращения. Перлитное превращение начинается, когда время выдержки при температуре перлитизации превышает кривую Ps начала перлитного превращения. Когда время выдержки при температуре перлитизации превышает кривую Pf завершения перлитного превращения, перлитное превращение завершается.

[0006] Как показано на ФИГ. 9, когда температура перлитизации снижается до приближения к температуре Tn «носа», толщина слоев перлита уменьшается, и образуется мелкозернистый перлит. С другой стороны, когда температура перлитизации повышается до температуры (А1) начала аустенитного превращения, толщина слоев перлита увеличивается, и образуется крупнозернистый перлит.

[0007] Поскольку температура перлитизации, описанная в заявке JP 5-279836 А, равна или ниже 680°С, то сложность заключается в том, что толщина слоев перлита оказывается небольшой, слой цементита, образующий перлит, разрушается при повторном нагреве, а после резкого охлаждения не удается достичь достаточной усталостной прочности. В случае простого повышения температуры перлитизации время до завершения перлитного превращения значительно увеличивается, как показано на ФИГ. 9, и производительность падает.

[0008] Настоящим изобретением предложен способ изготовления стального элемента, позволяющий совместить обеспечение усталостной прочности и производительности.

[0009] Первый объект изобретения относится к способу изготовления стального элемента. Способ содержит следующие этапы: цементация стального элемента, осуществляемая до тех пор, пока концентрация углерода не превысит эвтектоидный состав, при нагреве стального элемента до температуры, превышающей температуру завершения аустенитного превращения, с целью аустенизации; перлитизация аустенита, образованного в ходе цементации стального элемента, путем охлаждения стального элемента до температуры, которая ниже температуры начала аустенитного превращения и выше температуры «носа» кривой изотермического превращения; и закалка, выполняемая после перлитизации аустенита путем повторного нагрева стального элемента до температуры, превышающей температуру завершения аустенитного превращения, и быстрого охлаждения стального элемента. Перлитизация аустенита включает в себя первую обработку по выделению перлита, выполняемую путем охлаждения стального элемента до первой температуры, которая ниже температуры начала аустенитного превращения и выше 680°С, и выдержки стального элемента при первой температуре до перлитизации части аустенита, образованного в ходе цементации стального элемента, и вторую обработку по выделению перлита, выполняемую путем дальнейшего охлаждения стального элемента до второй температуры, которая равна или ниже 680°С и выше температуры «носа», и выдержки стального элемента при второй температуре до перлитизации аустенита, оставшегося после первой обработки по выделению перлита.

[0010] В способе согласно первому объекту настоящего изобретения перлитизация аустенита включает в себя первую обработку по выделению перлита, выполняемую путем охлаждения стального элемента до температуры, которая ниже температуры (А1) начала аустенитного превращения и выше 680°С, и выдержку стального элемента при пониженной температуре до перлитизации части аустенита, образованного при цементации стального элемента, и вторую обработку по выделению перлита, выполняемую путем дальнейшего охлаждения стального элемента до температуры, которая равна или ниже 680°С и выше температуры «носа», и выдержки стального элемента при пониженной температуре до перлитизации аустенита, оставшегося после первой обработки по выделению перлита. При первой обработке по выделению перлита толщина слоев выделенного перлита увеличивается, а слой цементита, образующего перлит, разделяется на мелкие зерна и сохраняется при повторном нагреве, выполняемом на этапе закалки. В результате усталостная прочность стального элемента после закалки повышается. Кроме того, вторая обработка по выделению перлита позволяет предотвратить увеличение времени для завершения перлитного превращения. То есть усталостную прочность и производительность стального элемента можно совместить друг с другом.

[0011] В вышеуказанном объекте первая температура может составлять 710°С и меньше. При установке температуры на 710°С и меньше длительность обработки может быть сокращена.

[0012] В вышеуказанном объекте вторая температура может составлять от 600°С до 650°С включительно. При установке температуры на 600°С и больше расход энергии для повторного нагрева может быть снижен. При установке температуры на 650°С и меньше длительность обработки может быть сокращена.

[0013] В вышеуказанном объекте при цементации стального элемента внешняя стенка камеры термообработки, в которую помещают стальной элемент, может быть выполнена из материала, пропускающего инфракрасные лучи, и стальной элемент может быть нагрет инфракрасным нагревателем, установленным снаружи внешней стенки. Поскольку можно нагревать только стальной элемент, не нагревая атмосферу внутри камеры термообработки, то стальной элемент можно быстро охлаждать при выключенном нагревателе.

[0014] В вышеуказанном объекте после цементации стального элемента перлитизация аустенита и повторный нагрев при закалке могут выполняться без перерывов, пока стальной элемент находится в камере термообработки. Поскольку цементация стального элемента, перлитизация аустенита и нагрев при закалке осуществляются в одной и той же камере термообработки, то устройство для изготовления стального элемента можно выполнить компактным.

[0015] Согласно объекту изобретения, удалось предложить способ изготовления стального элемента, позволяющий совместить усталостную прочность и производительность.

Краткое описание чертежей

[0016] Отличительные характеристики, преимущества, техническая и промышленная значимость иллюстративных вариантов осуществления будут раскрыты ниже со ссылкой на сопроводительные чертежи, в которых одинаковые номера позиций обозначают одинаковые элементы:

На ФИГ. 1 изображен график температуры, демонстрирующий способ изготовления стального элемента в соответствии с первым вариантом осуществления;

На ФИГ. 2 изображена схема промышленного устройства, используемого для реализации способа изготовления стального элемента в соответствии с первым вариантом осуществления;

На ФИГ. 3 изображена схема другого промышленного устройства, используемого для реализации способа изготовления стального элемента в соответствии с первым вариантом осуществления;

На ФИГ. 4 изображен график температуры, демонстрирующий способ изготовления стального элемента в соответствии со сравнительным примером;

На ФИГ. 5 изображена график температуры, демонстрирующий способ изготовления стального элемента в соответствии с примером по первому варианту осуществления;

На ФИГ. 6 изображен график, демонстрирующий профили жесткости по толщине стальных элементов в соответствии со сравнительным примером и примером;

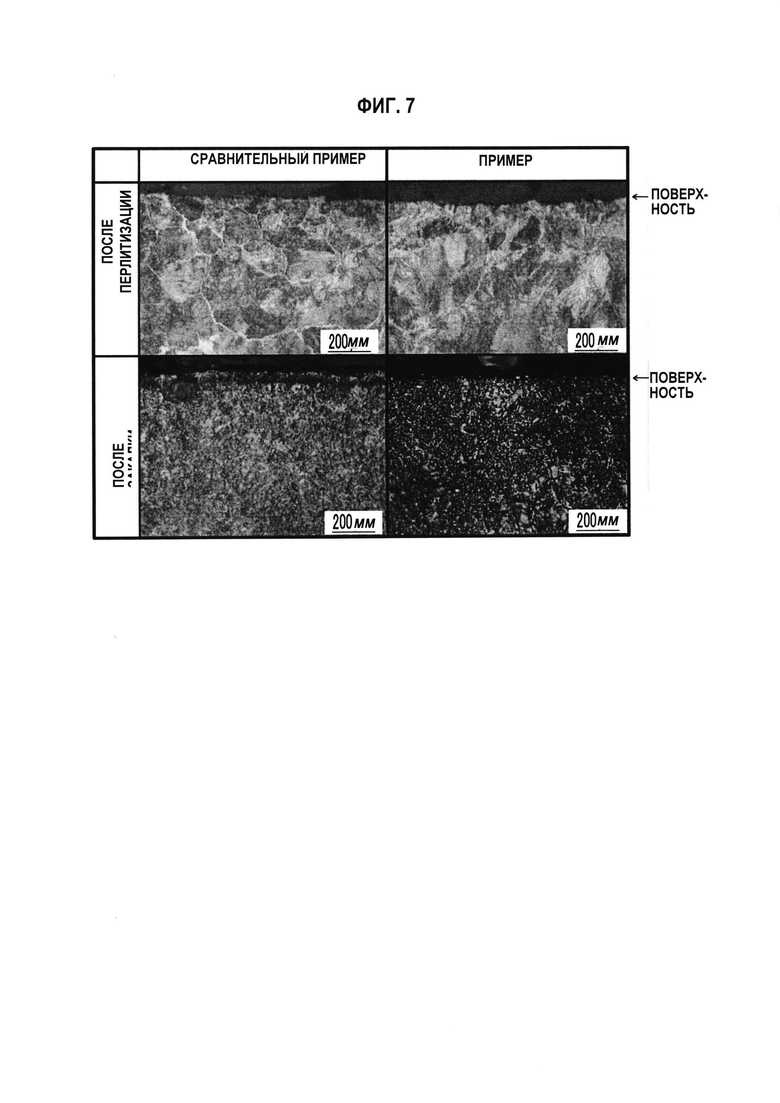

На ФИГ. 7 изображена фотография микроструктуры стальных элементов в соответствии со сравнительным примером и данным примером;

На ФИГ. 8 изображен график, демонстрирующий полученные после закалки результаты валкового испытания стальных элементов на усталостную прочность в соответствии со сравнительным примером и данным примером; и

На ФИГ. 9 изображена диаграмма ТТТ (Time-Temperature-Transformation - Время-Температура-Превращение) углеродной стали, имеющей эвтектический состав (С: 0,77 масс. %), подвергнутой аустенизации при 885°С.

Подробное описание вариантов осуществления

[0017] Конкретные варианты осуществления, к которым применимо настоящее изобретение, будут подробно описаны ниже со ссылкой на фигуры. Тем не менее, настоящее изобретение не ограничено следующими вариантами осуществления. В целях улучшения восприятия нижеследующее описание и чертежи соответствующим образом упрощены. Первый вариант осуществления Способ изготовления стального элемента

[0018] Сначала, согласно ФИГ. 1, будет рассмотрен способ изготовления стального элемента в соответствии с первым вариантом осуществления изобретения. Способ изготовления стального элемента в соответствии с первым вариантом осуществления пригоден для изготовления стальных элементов, в частности, таких как шестерни или подшипники, которые должны отличаться износостойкостью и усталостной прочностью. На материалы для изготовления стального элемента не накладывается ограничений, и, например, можно использовать низкоуглеродистую сталь или легированную сталь с концентрацией углерода 0,25 масс. % и менее. Например, стальной элемент может быть изготавливлен из хромомолибденовой стали SCM420 стандарта JIS для механических конструкций.

[0019] На ФИГ. 1 изображен график температуры, демонстрирующий способ изготовления стального элемента в соответствии с первым вариантом осуществления. По горизонтальной оси на ФИГ. 1 отложено время (сек), а по вертикальной оси - температура (°С). Как показано на ФИГ. 1, способ изготовления стального элемента по первому варианту осуществления включает в себя этап цементации, этап перлитизации и этап закалки. В способе изготовления стального элемента по первому варианту осуществления этап перлитизации выполняется после этапа цементации, и затем выполняется этап закалки. Этап перлитизации содержит этап выделения крупнозернистого перлита (первый этап выделения перлита) и этап выделения мелкозернистого перлита (второй этап выделения перлита).

[0020] Сначала, на этапе цементации, стальной элемент нагревают до температуры Т1, которая превышает температуру A3 завершения аустенитного превращения, и выдерживают при этой температуре. Этап цементации выполняют до тех пор, пока концентрация углерода на поверхности стального элемента не станет равной или не превысит эвтектоидный состав (С: 0,77 масс. %). Температура Т1 составляет, например, от 950°С до 1150°С. На этапе цементации стальной элемент подвергают аустенизации для образования простой аустенитной фазы.

[0021] В качестве способа цементации может быть использован вакуумный метод. В частности, науглероживающий газ вводят в печь, и давление в печи уменьшают, например, до 2 кПа и менее. В качестве науглероживающего газа можно использовать, например, углеводородный газ, в частности, ацетилен, метан, пропан или этилен. Науглероживающий газ разлагается на поверхности стального элемента, и образующийся углерод диффундирует от поверхности стального элемента к его внутренней части, в результате чего науглероженный слой образуется на участке поверхностного слоя стального элемента.

[0022] Затем на этапе выделения крупнозернистого перлита стальной элемент охлаждают с температуры Т1 этапа цементации до температуры Т2, которая ниже температуры А1 начала аустенитного превращения и выше 680°С, и выдерживают при температуре Т2. Далее описание будет приведено со ссылкой на кривые изотермического превращения, изображенные на ФИГ. 9. На этапе выделения крупнозернистого перлита время выдержки стального элемента при температуре Т2 устанавливается большим, чем для кривой Ps начала перлитного превращения, и меньшим, чем для кривой Pf завершения перлитного превращения. Температура Т2 составляет, например, 710°С и менее. При установке температуры Т2 на 710°С и менее длительность обработки может сократиться. Например, при температуре Т2, равной 700°С, длительность выдержки может составлять примерно 10 минут.

[0023] Таким образом, на этапе выделения крупнозернистого перлита часть аустенита превращается в перлит. Поэтому к моменту завершения этапа выделения крупнозернистого перлита микроструктура стального элемента становится микроструктурой, в которой смешаны аустенит и перлит. Точнее говоря, часть поверхностного слоя стального элемента, в которой концентрация углерода превышает эвтектоидный состав, имеет структуру, в которой смешаны аустенит, проэвтектоидный цементит и перлит. Внутри (то есть в объеме) стального элемента, где концентрация углерода ниже эвтектоидного состава, структура состоит из смеси аустенита, проэвтектоидного феррита и перлита.

[0024] Температура Т2 этапа выделения крупнозернистого перлита превышает 680°С и превышает температуру Т3, обеспечиваемую на следующем этапе выделения мелкозернистого перлита. Поэтому толщина слоев перлита, образованного на этапе выделения крупнозернистого перлита, превышает толщину слоев перлита, образованного на этапе выделения мелкозернистого перлита.

[0025] Далее, на этапе выделения мелкозернистого перлита стальной элемент охлаждают с температуры Т2 этапа выделения крупнозернистого перлита до температуры Т3 и выдерживают при температуре Т3. Температура Т3 выше температуры Tn «носа» на кривых изотермического превращения, показанных на ФИГ. 9, и ниже 680°С. На этапе выделения мелкозернистого перлита весь аустенит, оставшийся после этапа выделения крупнозернистого перлита, превращается в перлит. Температура Т3 составляет, например, от 600°С до 650°С. При установке температуры Т3 на 650°С или меньше, время обработки может сократиться. Например, при температуре Т3, равной 650°С, время выдержки может составлять примерно 30 минут. С другой стороны, при установке температуры Т3 на 600°С или больше можно снизить расход энергии на этапе повторного нагрева.

[0026] К моменту завершения этапа выделения мелкозернистого перлита вся микроструктура стального элемента становится перлитом. При этом крупнозернистый перлит, образованный на этапе выделения крупнозернистого перлита и имеющий большую толщину слоев, и мелкозернистый перлит, образованный на этапе выделения мелкозернистого перлита и имеющий малую толщину слоев, оказываются смешанными между собой. Как было указано выше, перлит имеет слоистую структуру, в которой слои феррита и цементита чередуются друг с другом.

[0027] Наконец, на этапе закалки стальной элемент нагревают с температуры Т3 этапа выделения мелкозернистого перлита до температуры Т4, которая выше температуры A3 завершения аустенитного превращения, и выдерживают при температуре Т4, после чего быстро охлаждают. Нагрев при температуре Т4 на этапе закалки изменяет микроструктуру с перлита на аустенит, а быстрое охлаждение изменяет микроструктуру с аустенита на мартенсит. Посредством этапа закалки цементированный слой, образованный на участке поверхностного слоя стального элемента, отверждается.

[0028] Как было указано выше, в способе изготовления стального элемента по первому варианту осуществления этап выделения крупнозернистого перлита выполняют после этапа цементации и перед этапом выделения мелкозернистого перлита. То есть часть аустенита превращается в перлит при температуре выше 680°С. Таким образом, на этапе выделении крупнозернистого перлита толщина слоев выделенного перлита становится большой, а слой цементита, образующего перлит, разделяется при повторном нагреве на этапе закалки и сохраняется в виде мелких зерен. В результате усталостная прочность стального элемента после закалки повышается.

[0029] После этапа выделения крупнозернистого перлита стальной элемент охлаждают с температуры Т2 до температуры Т3, и перлитное превращение завершается на этапе выделения мелкозернистого перлита. Таким образом, становится возможным предотвратить увеличение времени до завершения перлитного превращения. Иными словами, снижение производительности также может быть предотвращено. Таким образом, усталостную прочность и производительность изготовления стального элемента можно совместить друг с другом в способе изготовления стального элемента по первому варианту осуществления.

Устройство для изготовления стального элемента

[0030] Ниже со ссылкой на ФИГ. 2 будет описано промышленное устройство, используемое для реализации способа изготовления стального элемента в соответствии с первым вариантом осуществления. На ФИГ. 2 изображена схема промышленного устройства, используемого для реализации способа изготовления стального элемента в соответствии с первым вариантом осуществления. Как показано на ФИГ. 2, промышленное устройство содержит устройство 10 термообработки и охлаждающее устройство 20. В промышленном устройстве, изображенном на ФИГ. 2, этап цементации, этап выделения крупнозернистого перлита, этап выделения мелкозернистого перлита и нагрев на этапе закалки, показанные на ФИГ. 1, выполняются в устройстве 10 термообработки в непрерывном режиме. После этого стальной элемент 30 направляют в охлаждающее устройство 20 и охлаждают на этапе закалки, показанном на ФИГ. 1.

[0031] Как показано на ФИГ. 2, устройство 10 термообработки содержит камеру 11 термообработки, нагреватель 12 и вакуумный насос Р. Стальной элемент 30 помещают в герметично закрываемую камеру 11 термообработки, выполненную в форме короба. В примере на ФИГ. 2, стальной элемент 30 представляет собой шестерню. Нагреватель 12 для нагрева стального элемента 30 установлен снаружи внешней стенки камеры 11 термообработки. В качестве нагревателя 12 можно использовать, например, инфракрасный нагреватель. В этом случае внешнюю стенку камеры 11 термообработки, у которой установлен нагреватель 12, изготавливают из материала, пропускающего инфракрасные лучи, например, кварца.

[0032] Как показано на ФИГ. 2, посредством нагрева при помощи нагревателя 12 (инфракрасного нагревателя), установленного снаружи внешней стенки камеры 11 термообработки, может быть нагрет только стальной элемент 30 без нагрева атмосферы внутри камеры 11 термообработки. Поэтому стальной элемент 30 может быть быстро охлажден после выключения нагревателя 12. Кроме того, внешняя стенка камеры 11 термообработки может быть выполнена двойной, и во время охлаждения стального элемента 30 между стенками может протекать охладитель, такой как охлаждающая жидкость, охлаждающий газ или жидкий азот. Это позволяет дополнительно уменьшить время охлаждения и повысить производительность.

[0033] Кроме того, если в качестве нагревателя 12 используется инфракрасный нагреватель, то стальной элемент 30 можно равномерно нагревать даже в случае изменения формы стального элемента 30 или иного подобного параметра, и необходимость в изменении настроек отпадает. Кроме того, как показано на ФИГ. 2, можно одновременно нагревать множество стальных элементов 30. Хотя в качестве нагревателя 12 можно использовать индукционный нагреватель, это потребует изменения настроек в соответствии с формой стального элемента 30 или иным подобным параметром.

[0034] Как показано на ФИГ. 2, давление внутри камеры 11 термообработки можно уменьшить посредством вакуумного насоса Р. Кроме того, в камеру 11 термообработки может быть введен науглероживающий газ, в частности, ацетилен (С2Н2). На этапе цементации вводят науглероживающий газ, в частности, ацетилен (С2Н2), при этом давление внутри камеры 11 термообработки поддерживается пониженным посредством вакуумного насоса Р. По завершении этапа цементации подачу науглероживающего газа прекращают, и этап выделения крупнозернистого перлита, этап выделения мелкозернистого перлита, а также нагрев на этапе закалки выполняют в непрерывном режиме, при этом давление внутри камеры 11 термообработки поддерживается пониженным вакуумным насосом Р.

[0035] Охлаждающее устройство 20 содержит камеру 21 охлаждения и участок 22 впрыска охладителя. Стальной элемент 30, нагретый для закалки в устройстве 10 термообработки, перемещают внутрь герметично закрываемой камеры 21 охлаждения, выполненной в форме короба. Участок 22 впрыска охладителя предусмотрен в верхней части камеры 21 охлаждения, и охладитель 23 впрыскивают из участка 22 впрыска охладителя в направлении стального элемента 30. В качестве охладителя можно использовать воду, масло, инертный газ или иную подобную среду.

[0036] В промышленном устройстве, изображенном на ФИГ. 2, поскольку этап цементации, этап перлитизации (этап выделения крупнозернистого перлита и этап выделения мелкозернистого перлита) и нагрев на этапе закалки выполняются в одном устройстве 10 термообработки, то что промышленное устройство может быть выполнено компактным. Может также быть предусмотрена, например, отдельная камера предварительного нагрева (не показана на фигуре), предназначенная для предварительного нагрева стального элемента 30 до этапа цементации. Поскольку другой стальной элемент 30 может быть предварительно нагрет в камере предварительного нагрева, пока первый стальной элемент 30 обрабатывается в устройстве 10 термообработки, то производительность повышается.

Другой вариант промышленного устройства

[0037] Ниже со ссылкой на ФИГ. 3 будет описано другое промышленное устройство, используемое для реализации способа изготовления стального элемента, соответствующего первому варианту осуществления. На ФИГ. 3 изображена схема другого промышленного устройства, используемого для реализации способа изготовления стального элемента, соответствующего первому варианту осуществления. Как показано на ФИГ. 3, промышленное устройство содержит устройство 10а цементации, устройство 10b перлитизации, устройство 10 с нагрева при закалке и охлаждающее устройство 20.

[0038] В промышленном устройстве, изображенном на ФИГ. 3, сначала выполняется этап цементации, показанный на ФИГ. 1, в устройстве 10а цементации. После этого стальной элемент 30 направляется в устройство 10b перлитизации, и выполняются этап выделения крупнозернистого перлита этап выделения мелкозернистого перлита, показанные на ФИГ. 1. После этого стальной элемент 30 направляется в устройство 10 с нагрева при закалке, и выполняется нагрев на этапе закалки, показанном на ФИГ. 1. Наконец, стальной элемент 30 направляется в охлаждающее устройство 20 и охлаждается на этапе закалки, показанном на ФИГ. 1.

[0039] Как показано на ФИГ. 3, устройство 10а цементации содержит камеру Па термообработки и нагреватель 12а. Аналогично устройству 10 термообработки, показанному на ФИГ. 2, устройство 10а цементации может содержать вакуумный насос Р и вводить науглероживающий газ, однако, такие элементы не показаны на ФИГ. 3. Устройство 10а цементации представляет собой, например, печь для вакуумного нагрева общего назначения, а нагреватель 12а, предназначенный для нагрева стального элемента 30, установлен на внутренней стенке камеры 11а термообработки.

[0040] Как показано на ФИГ. 3, устройство 10b перлитизации содержит камеру lib термообработки и нагреватель 12b. Аналогично устройству 10 термообработки, показанному на ФИГ. 2, устройство 10b перлитизации также содержит вакуумный насос Р, однако, вакуумный насос Р не показан на ФИГ. 3. Подобно устройству 10а цементации, устройство 10b перлитизации также представляет собой, например, печь для вакуумного нагрева общего назначения, а нагреватель 12b, предназначенный для нагрева стального элемента 30, установлен на внутренней стенке камеры 11b термообработки.

[0041] Как показано на ФИГ. 3, устройство 10с нагрева при закалке содержит камеру 11 с термообработки и нагреватель 12с. Аналогично устройству 10 термообработки, показанному на ФИГ. 2, устройство 10с нагрева при закалке также содержит вакуумный насос Р, однако, вакуумный насос Р не показан на ФИГ. 3. Подобно устройству 10а цементации, устройство 10с нагрева при закалке также представляет собой, например, печь для вакуумного нагрева общего назначения, а нагреватель 12с, предназначенный для нагрева стального элемента 30, установлен на внутренней стенке камеры 11с термообработки. Поскольку охлаждающее устройство 20 идентично охлаждающему устройству 20 в промышленном устройстве, изображенном на ФИГ. 2, его раскрытие не будет представлено.

[0042] В промышленном устройстве, изображенном на ФИГ. 2, этап цементации, этап перлитизации (этап выделения крупнозернистого перлита и этап выделения мелкозернистого перлита) и нагрев на этапе закалки выполняются в одном устройстве 10 термообработки. Напротив, в промышленном устройстве, изображенном на ФИГ. 3, этап цементации, этап перлитизации (этап выделения крупнозернистого перлита и этап выделения мелкозернистого перлита) и нагрев на этапе закалки выполняются в отдельных устройствах. Следовательно, различные стальные элементы 30 можно параллельно обрабатывать в соответствующих устройствах, что позволяет максимально повысить производительность.

Примеры

[0043] Ниже будут описаны сравнительный пример и пример по первому варианту осуществления. В качестве стального элемента в сравнительном примере и данном примере использовался стальной элемент, изготовленный из SCM420 стандарта JIS. Для валкового испытания на усталостную прочность форма тестового образца представляла собой форму круглого стержня, имеющего диаметр 26 мм и длину 130 мм. На ФИГ. 4 изображена график температуры, демонстрирующий способ изготовления стального элемента в соответствии со сравнительным примером. На ФИГ. 5 изображена график температуры, демонстрирующий способ изготовления стального элемента в соответствии с примером по первому варианту осуществления.

[0044] Сначала, как показано на ФИГ. 4 и 5, для каждого из стальных элементов сравнительного примера и данного примера выполнялась цементация при температуре 1100°С в течение 12 минут. Далее, как показано на ФИГ. 4, стальной элемент сравнительного примера был подвергнут обработке по выделению перлита при 650°С в течение 30 минут. С другой стороны, как показано на ФИГ. 5, стальной элемент данного примера был подвергнут обработке по выделению крупнозернистого перлита при 700°С в течение 10 минут, а затем был подвергнут обработке по выделению мелкозернистого перлита при 650°С в течение 30 минут.

[0045] Наконец, как показано на ФИГ. 4, стальной элемент сравнительного примера был подвергнут нагреву при 850°С в течение одной минуты, после чего был охлажден охлаждающей водой. С другой стороны, как показано на ФИГ. 5, стальной элемент данного примера был подвергнут нагреву при 900°С в течение одной минуты, после чего был охлажден охлаждающей водой.

[0046] Измерение твердости по Виккерсу, наблюдение микроструктуры и валковое испытание на усталостную прочность были выполнены на стальных элементах сравнительного примера и данного примера после закалки. Кроме того, как показано прерывистой линией на ФИГ. 4 и 5, измерения твердости по Виккерсу и наблюдения микроструктуры выполнялись на стальных элементах сравнительного примера и данного примера, охлажденных водой после обработки по выделению перлита (обработки по выделению мелкозернистого перлита). Что касается условий валкового испытания на усталостную прочность, то частота вращения составила 2000 об/мин, смещение составило -40%, температура масла составила 80°С, а расход масла составил 1,5 л/мин. В качестве смазки использовался состав JWS3309, представляющий собой масло для автоматических коробок передач.

[0047] На ФИГ. 6 изображен график, демонстрирующий профили жесткости по толщине стальных элементов сравнительного примера и данного примера. По горизонтальной оси отложена глубина (мм) от поверхности, а по вертикальной оси - твердость по Виккерсу (HV). На ФИГ. 6 показаны зависимости твердости по Виккерсу у стальных элементов сравнительного примера и данного примера после обработки по выделению перлита, а также твердости по Виккерсу у стальных элементов сравнительного примера и данного примера после закалки. Как показано на ФИГ. 6, в обоих стальных элементах сравнительного примера и данного примера цементированные слои были образованы до глубины примерно 0,7 мм от поверхности.

[0048] Как показано на ФИГ. 6, в цементированных слоях стальных элементов после обработки по выделению перлита твердость по Виккерсу в данном примере была примерно на 50-100 HV ниже, чем в сравнительном примере. В стальном элементе согласно данному примеру, поскольку крупнозернистый перлит был выделен в ходе обработки по выделению крупнозернистого перлита при температуре, превышающей температуру обработки по выделению перлита сравнительного примера, то твердость была снижена вследствие этого. С другой стороны, как показано на ФИГ. 6, твердость по Виккерсу стального элемента после закалки оказалась эквивалентной в цементированных слоях стальных элементов сравнительного примера и данного примера. В то же время, на глубине 0,4-0,6 мм твердость по Виккерсу в данном примере была выше, чем в сравнительном примере.

[0049] На ФИГ. 7 изображена фотография микроструктуры стальных элементов сравнительного примера и данного примера. На ФИГ. 7 рядом друг с другом изображены микроструктуры стальных элементов сравнительного примера и данного примера после обработки по выделению перлита, а также микроструктуры стальных элементов сравнительного примера и данного примера после закалки. Как показано на ФИГ. 7, было подтверждено, что после обработки по выделению перлита толщина слоев в микроструктуре стального элемента данного примера превысила толщину слоев в микроструктуре стального элемента сравнительного примера. После закалки цементит не был обнаружен в микроструктуре стального элемента сравнительного примера, в то время как в микроструктуре стального элемента данного примера были обнаружены мелкие зерна цементита.

[0050] На ФИГ. 8 изображен график, демонстрирующий результаты валкового испытания на усталостную прочность, проведенного для стальных элементов сравнительного примера и данного примера после их закалки. По горизонтальной оси отложено количество повторов (раз) смещения, а по вертикальной оси - поверхностное давление по Герцу (МПа), приложенное к испытываемому образцу. Как показано на ФИГ. 8, усталостная прочность стального элемента данного примера примерно в 1,3 раза превысила усталостную прочность стального элемента сравнительного примера. Таким образом, был подтвержден тот факт, что в результате применения способа изготовления стального элемента в соответствии с первым вариантом осуществления усталостная прочность изготовленного стального элемента была повышена.

[0051] Следует отметить, что настоящее изобретение не ограничено первым вариантом осуществления и может быть соответствующим образом изменено в пределах объема охраны при условии сохранения сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| РЕЛЬС ИЗ СТАЛИ С ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТЬЮ И СОПРОТИВЛЕНИЕМ УСТАЛОСТНОМУ РАЗРУШЕНИЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2113511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭBТЕКТОИДНОГО СТАЛЬНОГО РЕЛЬСА С ЗАКАЛЕННОЙ ГОЛОВКОЙ | 2010 |

|

RU2579319C2 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| СТАЛЬ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ЦЕМЕНТИРОВАННОГО ВАЛА ШЕСТЕРНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ СТАЛИ | 2022 |

|

RU2828779C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЛИТНОГО РЕЛЬСА С ПРЕВОСХОДНЫМИ ИЗНОСОСТОЙКОСТЬЮ И ПЛАСТИЧНОСТЬЮ | 2007 |

|

RU2400543C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

Изобретение относится к области металлургии. Способ изготовления стального элемента, содержащий этапы цементации стального элемента. Для повышения усталостной прочности стального элемента осуществляют цементацию, перлитизацию аустенита и закалку стального элемента, при этом перлитизация аустенита включает в себя первую обработку по выделению перлита, выполняемую путем охлаждения стального элемента до первой температуры, которая ниже температуры начала аустенитного превращения и выше 680°С, и выдержку стального элемента при первой температуре до перлитизации части аустенита, полученного в ходе цементации стального элемента, и вторую обработку по выделению перлита, выполняемую путем дальнейшего охлаждения стального элемента до второй температуры, которая равна или ниже 680°С и выше температуры «носа», и выдержку стального элемента при второй температуре до перлитизации аустенита, оставшегося после первой обработки по выделению перлита. 4 з.п. ф-лы, 9 ил.

1. Способ изготовления стального элемента, включающий следующие этапы:

цементация стального элемента, которую осуществляют до тех пор, пока концентрация углерода не превысит эвтектоидный состав, при нагреве стального элемента до температуры, превышающей температуру завершения аустенитного превращения, с целью аустенизации;

перлитизация аустенита, образованного в ходе цементации стального элемента, путем охлаждения стального элемента до температуры, которая ниже температуры начала аустенитного превращения и выше температуры «носа» кривой изотермического превращения; и

закалка, выполняемая после перлитизации аустенита путем повторного нагрева стального элемента до температуры, превышающей температуру завершения аустенитного превращения, и быстрого охлаждения стального элемента, при этом

перлитизация аустенита включает в себя

первую обработку по выделению перлита, выполняемую путем охлаждения стального элемента до первой температуры, которая ниже температуры начала аустенитного превращения и выше 680°С, и выдержки стального элемента при первой температуре до перлитизации части аустенита, образованного в ходе цементации стального элемента, и

вторую обработку по выделению перлита, выполняемую путем дальнейшего охлаждения стального элемента до второй температуры, которая равна или ниже 680°С и выше температуры «носа», и выдержки стального элемента при второй температуре до перлитизации аустенита, оставшегося после первой обработки по выделению перлита.

2. Способ по п. 1, в котором первая температура составляет 710°С или меньше.

3. Способ по п. 1 или 2, в котором вторая температура составляет от 600°С до 650°С.

4. Способ по п. 1 или 2, в котором при цементации стального элемента внешняя стенка камеры термообработки, в которую помещают стальной элемент, выполнена из материала, пропускающего инфракрасные лучи, и стальной элемент нагревают инфракрасным нагревателем, установленным снаружи внешней стенки.

5. Способ по п. 4, в котором после цементации стального элемента перлитизацию аустенита и повторный нагрев при закалке выполняют в непрерывном режиме, причем в это время стальной элемент находится в камере термообработки.

| СТАЛЬНОЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2374335C1 |

| Способ обработки деталей | 1979 |

|

SU812835A1 |

| СПОСОБ УПРОЧНЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2094485C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2553107C2 |

| JP 05279836 A, 26.10.1993. | |||

Авторы

Даты

2019-09-19—Публикация

2019-01-23—Подача