(54) СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-ЛЕГИРОВАННЫХ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ ЛИТЕЙНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2254962C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

| Сплав на основе интерметаллида NiAl, способ его получения и способ изготовления из него изделия | 2023 |

|

RU2824506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ СВИНЦОВИСТЫХ БРОНЗ | 2008 |

|

RU2378405C1 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| Способ изготовления легирующих вставок для локального легирования отливок | 1979 |

|

SU944781A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2023531C1 |

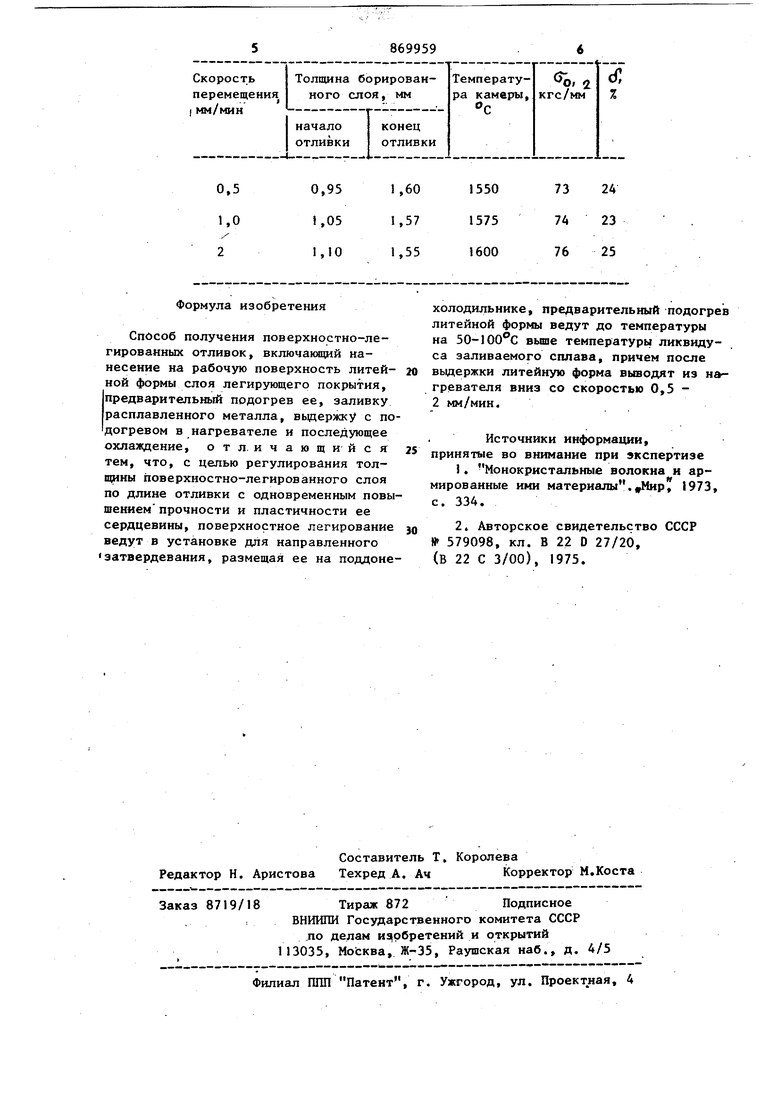

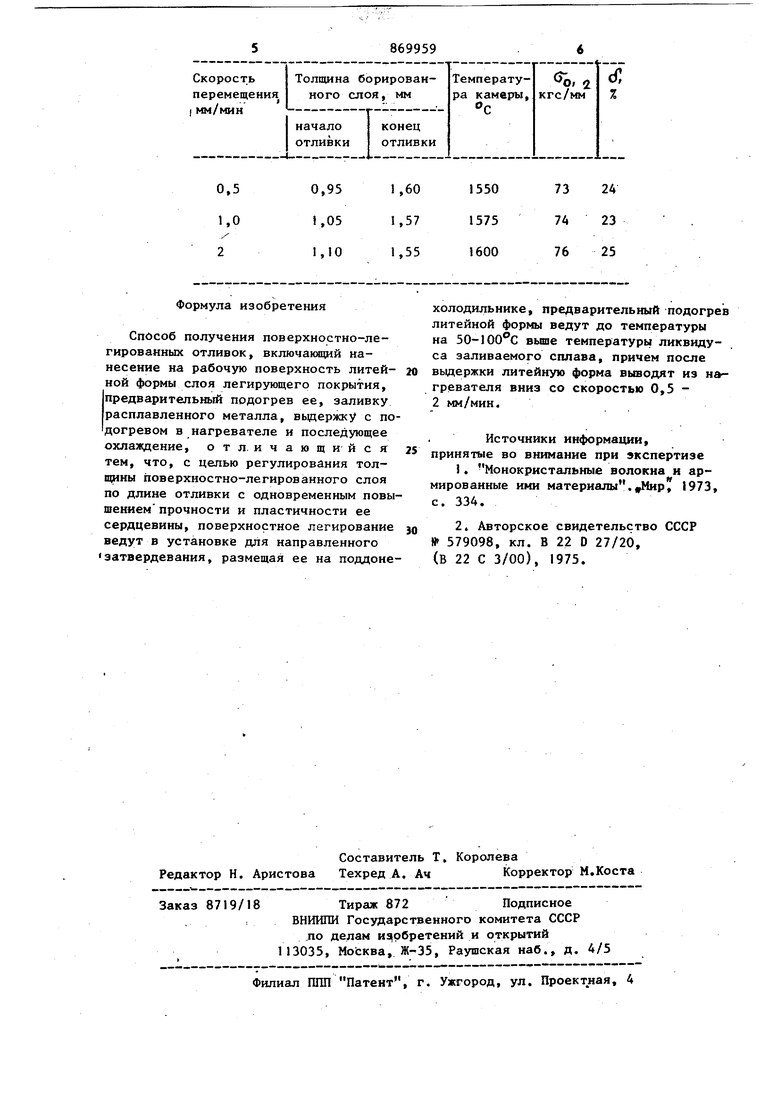

Изобретение относится к области металлургии, в частности к химикотермической обработке, и может быть использовано для получения поверхност но-легированных отливок с хорошей прочностью и пластичностью сердцевины. .Известен способ создания материалов, отвечающих требованиям эксплуатации их при высоких температурах и осевых нагрузках, заключающийся в получении ориентированной структуры однонаправленным осевьм теплоотводомр Однако существующий способ в ряде случаев требует проведения дополнительной химико-термической обработки с целью получения, например, высокой жаростойкости, износостойкости, твердости поверхностного слоя деталей. Наиболее близким техническим решением к предложенному является способ получения отливок с поверхностно-легированным слоем, включающий нанесение на рабочую поверхность литейной JjopMbi слоя легируницего покрытия , предварительный подогрев ее, заливку расплавленного металла, выдержку с подогревом в нагревателе и последующее охлаждение 2. Однако способ не позволяет получить заданную толщину насьшданного слоя и исключает возможность ее регулирования по длине отливки, что в зависимости от условий эксплуатации деталей бывает необходимо, например, при работе выталкивателей горячештампового Инструмента. Кроме того, сердцевина отливки, полученной в условии объемной кристаллизации, характеризуется относительно низкой прочностью и пластичностью, Целью изобретения является обеспечение регулирования тол1цины поверхностно-легированного слоя по длине отливки с одновременным повышением прочности и пластичности ее сердцевины , Поставленная цель достигается в способе, включающем нанесение на рабочую поверхность литейной формы слоя легирующего покрытия, предварительный подогрев ее, заливку расплавленного металла, вьздержку с подогревом в нагревателе и последующее охлаждение, поверхностное легирование ведут в установке для направленного затвердевания, размещая литейную форму, на поддоне-холодильнике, предварительный нагрев литейной формы ведут до температуры на 50-tOO C выше температуры ликвидуса заливаемого сплава, причем после выдержки литейную форму выводят из нагревателя вниз со скоростью 0,52 мм/мин. Фбрму заливают расплавленным металлом и помещают в высокотемпературную камеру установки для-направленной кристаллизации. Прдэцесс насьщения происходит при запивке металла и во всем интервале его кристаллизации с одновременным формированием продольно ориентированной столбчатой структуры сердцевины, образующейся при однонаправленном охлаждении жидкого металла . Создание ориентированной структуры обеспечивает повышенные показатели пластичности и прочности. Пример. Проводили поверхностное легирование отливок бором. Смесь порошкообразных компонентов и жидкого стекла состава, вес.% карбид бора 35, фтористый натрий 5, железная окалина 45, растворимое стекло 15 (размер фракции порошковьпс ком понентов 0,1-0,2 мм) наносили толщиной А-5 мм на внутреннюю поверхность литейной формы кистью. Затем форма с диффузионно-активным покрытием подвер галась сушке в электропечи ripH температуре в течение 30 мин. Форма была подготовлена для получения литых образцов диаметром 20 мм и-длиной 50 мм. Подготовленную форму помещали в высокотемпературную камеру и прогре вали до 1200-1300 С, после чего прово дили заливку жидкой стали 50 с температурой 170СРс. Форму с расплавленным металлом устанавливали на водоохлаждаемое основание, являющееся конструк тивной частью (кристаллизатором) установки для направленной кристаллиза ции, помещали в камеру установки с температурой на 50-100 С, превьш1ающей линию ликвидус 1550, 1575, . Выдерживали при этой температуре в течение 15 мин и затем выводили из камеры со скоростью 0,5-2 мм/мин: сверху вниз. Для предотвращения выгорания углерода через камеру пропускали аргон. После кристаллизации и охлаждения отливок проводились металлографические, рентгёнографические исследования и испы- , тания на растяжение. Результаты исследований представлены в таблице. Компоненты состава применялись в, виде: технический карбид бора (гост 3647-71), натрий фтористый марки Ч (гост 4463-66), железная окалина (отход кузнечно-прессового производства), жидкое стекло (ГОСТ I3076-6Д Результаты металлографического и рентгеноструктурного анализов свидетельствуют, что диффузионные слои состоят из боридной звтектики и имеют различную глубину по длине отливки. Микротвердость поверхностных слоев при этом 1200-1300 кгс/мм, в то время как микротвердость велегированных образцов 250-300 кгс/мм. Сердцевина представляет собой структуру столбчатых кристаллов с преимущественным направлением роста fllOj В случае использования известного способа получения поверхностно-легированных отливок по прототипу (заливка стали 50 с температурой в аналогичную форму с таким же лйгирующим покрытием получались отливки, у которых толщина борированного слоя составляет 1,25 мм. Проведенные испытания показали, что предел прочности на разрыв таких образцов составляет СГр 55 кгс/мм , а относительное удлинение О 13%. Данные испытаний свидетельствуют, что показатели прочности в 1, показатели пластичности в 1,8 раза выше при использовании предложенного ,способа по сравнению со способом, взятым за прототип. При этом толщина слоя высокотвердых боридов возрастает вследствие увеличения длительности высокотемпературного взаимодействия формы и стали.

Формула изобретения

Способ получения поверхностно-легированных отливок, включакщий нанесение на рабочую поверхность литейной формы слоя легирующего покрытия, предварительный подогрев ее, заливку расплавленного металла, вьщержку с подогревом в нагревателе и последутощее охлаждение, о т л. и ч а ю щ и и с я тем, что, с цепью регулирования толщины поверхностно-легированного слоя по длине отливки с одновременным повышением прочности и пластичности ее сердцевины, поверхностное легирование ведут в установке для направленного затвердевания, размещая ее на поддонехолодильнике, предварительный подогре литейной формы ведут до температуры на ЗО-ЮО с выше температуры ликвидуса заливаемого сплава, причем после выдержки литейную форма выводят из нагревателя вниз со скоростью 0,5 2 мм/мин.

Источники информации, принятые во внимание при экспертизе

(в 22 С 3/00), 1975.

Авторы

Даты

1981-10-07—Публикация

1980-01-17—Подача