(54) УСТРОЙСТВО ДЛЯ ОХЛАВДЕНИЯ ОТЛИВОК И ОТРАБОТАННОЙ ФОРМОВОЧНОЙ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для подготовки отработанной формовочной смеси | 1983 |

|

SU1126355A1 |

| Охладитель сыпучих материалов | 1980 |

|

SU996055A1 |

| Барабан для выбивки и охлаждения отливок и формовочной смеси | 1984 |

|

SU1177050A1 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2753927C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОГО МЯСА ИЗ МЕЛКИХ КРЕВЕТОК | 2013 |

|

RU2560065C2 |

| Устройство для регенерации отработанных формовочных и стержневых смесей | 1991 |

|

SU1836175A3 |

| Способ охлаждения отливок | 1979 |

|

SU856648A1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2641863C1 |

| Смесеприготовительная установка | 1977 |

|

SU1038057A1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1991 |

|

RU2026124C1 |

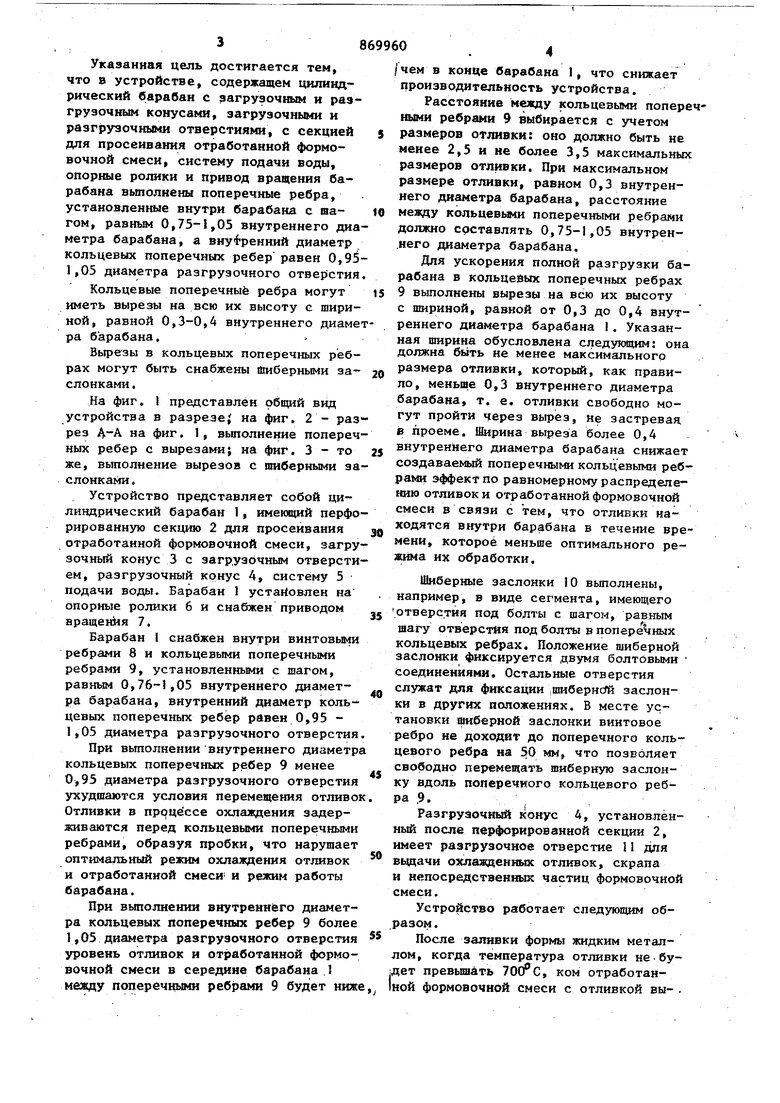

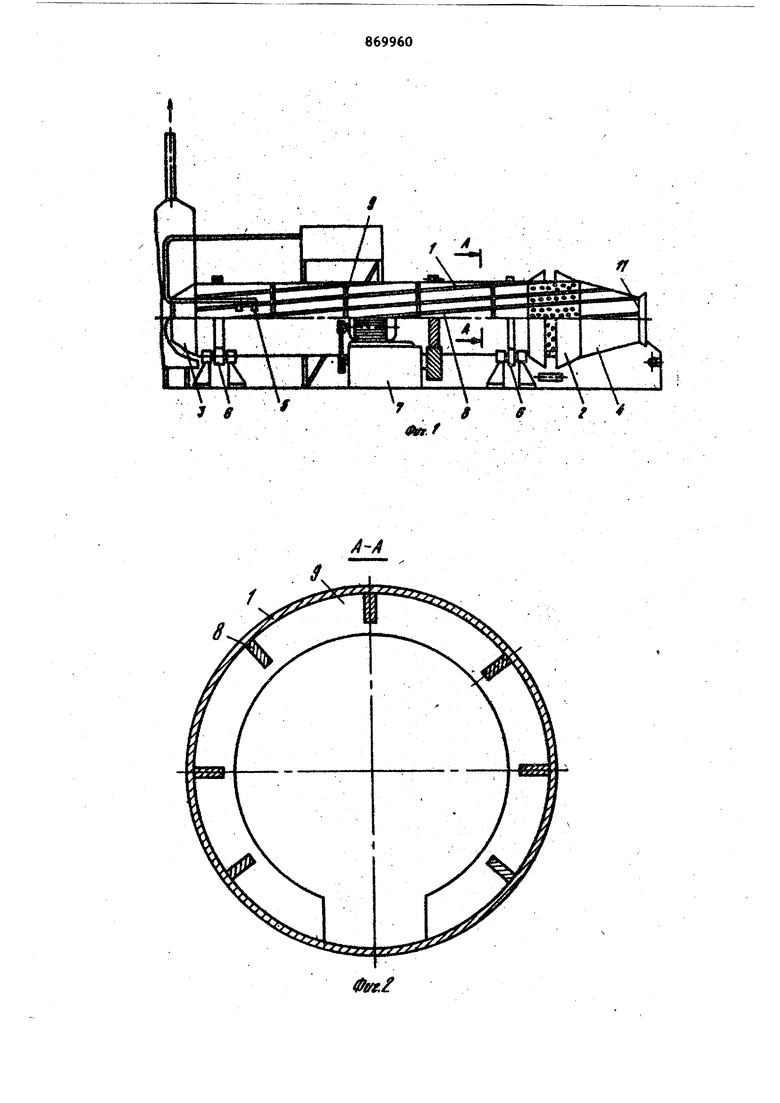

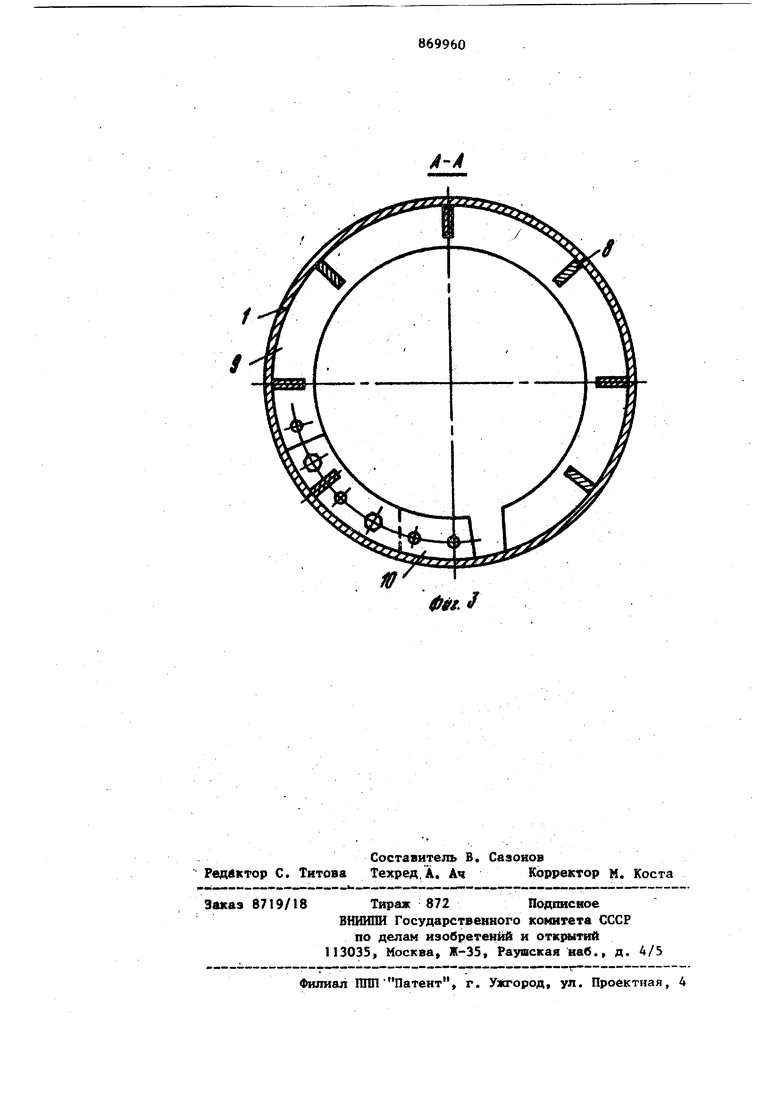

Изобретение относится к литейному производству и может быть использовано в литейных цехах, применяющих авто матические линии формовки в опочные и безопочные формы. Известно устройство для охлаждения отливок и отработанной формовочной смеси, включающее цилиндрический ба рабан с загрузочным и разгрузочным конусами, внутри которого вьшолнены продольные реб1}а. Барабан имеет перфорированную секцию для просеивания отработанной формовочной смеси, систему подачи воды для охлаждения отливок и формовочной смеси и привод вращения. Барабан .установлен на опорных роликах с возможностью наклона до по отношению к горизонтальной плоскости fl j В этом устройстве формовочная смесь с отливками в процессе вращения барабана распределяется неравномерно по всей длине, что влечет за собой уменьшение времени нахождения отливок и формовочной смеси в барабане, т. е. снижение эффективности охлаждения отливок и смеси. Наиболее близким по технической сущности к предлагаемому устройству является устройство для охлаждения отливок и отработанной фйрмовочной смеси, выполненное в виде цилиндрического барабана, имеющего загрузочный и разгрузочный конуса с загрузочным и разгрузочным отверстиями, секцию для просеивания отработанной формовочной смеси, систему подачи воды, опорные ролики и привод вращения барабана. Внутри барабана выполнены ребра, расположенные по винтовой линии вдоль оси барабана f 2 . Однако известная конструкция не обеспечивает высокой производительности при заданной эффективности охлаждения за счет неравномерного распределения отливок и смеси внутри барабана . Целью изобретения является повышение производительности устройства. Указанная цель достигается тем, что в устройстве, содержащем цилиндрический барабан с загрузочным и разгрузочным конусами, загрузочными и разгрузочными отверстиями, с секцией для просеивания отработанной формовочной смеси, систему подачи воды, опоршле ролики и привод вращения барабана вьтолнены поперечные ребра, устаноалеимле внутри барабана с шагом, равным 0,75-1,05 внутреннего диаметра барабана, а внутренний диаметр кольцевых поперечных ребер равен 0,,05 диаметра разгрузочного отвер1стия. Кольцевые поперечные ребра могут иметь вырезы на всю их высоту с шириной, равной 0,3-0,4 внутреннего диамет ра барабана. Вьфезы в кольцевых поперечных ребрах могут быть снабжены Шиберньми заслонками. На фиг. 1 представлен общий вид устройства в разрезе на фиг, 2 - разрез Д-А на фиг. 1, выполнение попереч ных ребер с вырезами; на фиг. 3 - то же, выполнение вырезов с шиберными за слонками . Устройство представляет собой цилиндрический барабан 1, имеющий перфо рированную секцию 2 для просеивания отработанной формовочной смеси, загру зочный конус 3 с загрузочным отверсти ем, разгрузочный конус 4, систему 5 подачи воды. Барабан 1 устайовлен на опорные ролики 6 и снабжен приводом вpaщeнi я 7. Барабан I снабжен внутри винтовьми ребрами 8 и кольцевыми поперечными ребрами 9, установленньми с шагом, равным 0,76-1,05 внутреннего диаметра барабана, внутренний диаметр кольцевых поперечных ребер равен 0,95 1,05 диаметра разгрузочного отверстия При вьшолнении внутреннего диаметр кольцевых поперечных ребер 9 менее 0,95 диаметра разгрузочного отверстия ухудшаются условия перемещения отливо Отливки в процессе охлаждения задерживаются перед кольцевыми поперечными ребрами, образуя пробки, что нарушает оптимальный режим охлаждения отливок и отработанной смеся и режим работы барабана. При выполнении внутреннего диаметра кольцевых поперечных ребер 9 более 1,05 диаметра разгрузочного отверстия уровень отливок и отработанной формовочной смеси в середине барабана 1 между поперечными ребрами 9 будет ниж чем в конце барабана 1, что снижает производительность устройства. Расстояние между кольцевыми поперечными ребрами 9 выбирается с учетом размеров отливки: оно должно быть не менее 2,5 и не более 3,5 максимальных размеров отливки. При максимальном размере отливки, равном 0,3 внутреннего диаметра барабана, расстояние между кольцевыми поперечными ребрами должно составлять 0,75-1,05 внутрен.него диаметра барабана. Для ускорения полной разгрузки барабана в кольцевых поперечных ребрах 9 вьтолнены вырезы на всю их высоту с шириной, равной от 0,3 до 0,4 внутреннего диаметра барабана I. Указанная ширина обусловлена следующим: она должна быть не менее максимального размера отливки, который, как правило, меньше 0,3 внутреннего диаметра барабана, т. е. отливки свободно могут пройти через вырез, не застревая в проеме. Ширина выреза более 0,4 внутреннего диаметра барабана снижает создаваемый поперeчны ш кольцевыми ребрами эффект по равномерному распределению отливок и отработанной формовочной смеси в связи с тем, что отливки находятся внутри барабана в течение времени, которое меньше оптимального режима их обработки. Шиберные заслонки 10 выполнены, например, в виде сегмента, имеющего отверстия под болты с шагом, равным шагу отверстия под болты в поперечных кольцевых ребрах. Положение шиберной заслонки фиксируется двумя болтовыми соединениями. Остальные отверстия служат для фиксации ,шибернсЯй заслонки в других положениях. В месте установки шиберной заслонки винтовое ребро не доходят до поперечного кольцевого ребра на 50 мм, что позволяет свободно перемещать шиберную заслонку вдоль поперечного кольцевого ребРазгрузочный конус 4, установленный после перфорированной секции 2, имеет разгрузочное отверстие 11 для вьщачи охлажденных отливок, скрапа и непосредственных частиц формовочной смеси. Устройство работает следукодим образом. После заливки формы жидким металлом, когда температура отливки не превьпвать , ком отработан1ной формовочной смеси с отливкой вы-. давливается из опоки и поступает в за грузочное отверстие вращающегося бара бана I. Содержание влаги в смеси в этот момент составляет до 3%, Отливки и смесь во время вращения барабана перекатываются в нем, при этом комья смеси разбиваются. Одновре менно отливки и смесь перемещаются винтовыми ребрами 8 вдоль оси барабана от места загрузки к. месту выгрузки При контакте отливок с влажной смесью происходит испарение влаги, за счет чего смесь высувгавается, пар, образовавшийся при испарении влаги, отсасывается из барабана I вместе с воздухом, а температура отливок и смеси понижается и при выходе из барабана достигает . Если количество воды, находящейся в смеси, недостаточ но для охлаждения отливок исмеси до заданной температуры, то в барабан ) в процессе его работы с помощью системы 5 подачи воды вводится дополнительное количество воды, которая, испаряясь, обеспечивает охлаждение отливок и см«си. Кольцевые поперечные ребра 9 способствуют более равномерному распределению отливок и отработанной формовочной смеси по длине барабана. Это влечет за собой возрастание количества находящихся, в барабане отливок и смеси, что позволяет увеличить производительностьВырезы с шиберными задвижками в кольцевых поперечных ребрах служат для ускорения полной разгрузки барабана . С помощью шиберных задвижек возможно регулирование ширины выреза позволяющее регулировать время нахождения смеси и отливок в устройстве. 0 Формула изобретения 1.Устройств для охлаждения отливок и отработаПй й фо1жовочной смеси, содержащее цилиН И1Ческнй барабан с . загрузочным и раэ { узоч1Я м кoнyca al, загрузочньм и раэгруэочньми отверстиями, секцией для просеивания отработанной формовочной смеси, систему подачи воды, опорные ролики и привод вращения барабана, о т л и ч а ю щ е е с я тем, что, с целью повьшения производительности устройства, оно снабжено кольцевыми поперечными ребрами, установленными внутри барабана с шагом, равным 0,75-1,05 внутреннего диа)4етра барабана, а внутренний диаметр кольцевых поперечных ребер равен 0,95-,05 диаметра разгрузочного отверстия.. 2.Устройство по п. 1, отличающееся тем, что, с целью ускорения полной разгрузки барабана, кольцевые поперечные ребра имеют вырезы на всю их высоту с шириной, равной 0,3-0,4 внутреннего диаметра барабана. 3.Устройство по пп. I и 2, о т личающеееся тем, что, с целью регулирования времени нахождения отливок и отработанной формовочной смеси в барабане, вырезы в кольцевых поперечных ребрах снабжены шибер7 ними заслонками. Источники информации, принятые во внимание при экспертизе 1.Патент США 3942644, кл. 209-86, опублик. 1976. 2.Патент Франции 2238905, кл. В 22 С 5/00, f975 (прототип).

8

0fft.l

Авторы

Даты

1981-10-07—Публикация

1979-12-20—Подача