1

Изобретение относится к литейному про изводству, в частности к способам охлаждения отливок в песчаных литейных формах с болванами, получаемых в условиях поточного производства отливок.

Известен способ охлаждения отливок в песчаных литейных формах с бoлвaиa fи, заклк чающийся t том, что на ксжвейерах выполняют участки охлаждения, имеющие охлаждающие кожухи, в которых залитые формы подвергают интенсивному воэдуижому или водяному охлаждению {1 .

Однако этот способ приводит к увеличению площади занятых производственных помещений, повыщенному энергорасходу и недостаточной эффективности охлаждения, а также к снижению производительности труда из-за увеличения шпсла изготовления отливок.

Наиболее близким к предлагаемому является способ охлаждения отливок в песчаных литейных формах с болванами, заключающимся в том, что в болване в процессе изготовления литейной формы выполняют открытую полость с помощью модели опустошителя.

Для осуществления зтого способа плита, несущая модель-опустощитель, монтируется на опорной раме и имеет силов(Ж цилиндр для внедрения моде ли-опустошите ля в материал формы в процессе уплотнения формовочной смеси 2.

Однако известгалй способ не обеспечивает требуемой интенсивности охлаждения в связи с тем, что получить достаточно тонкую по условиям охлаждения стенку формы в зоне по19лости болвана не представляется возможным иэ-за опасности ее обвала вытяжке модели и последующих манипуляций с формой, а также прорыва металла прп его заливке в фонолу.

15

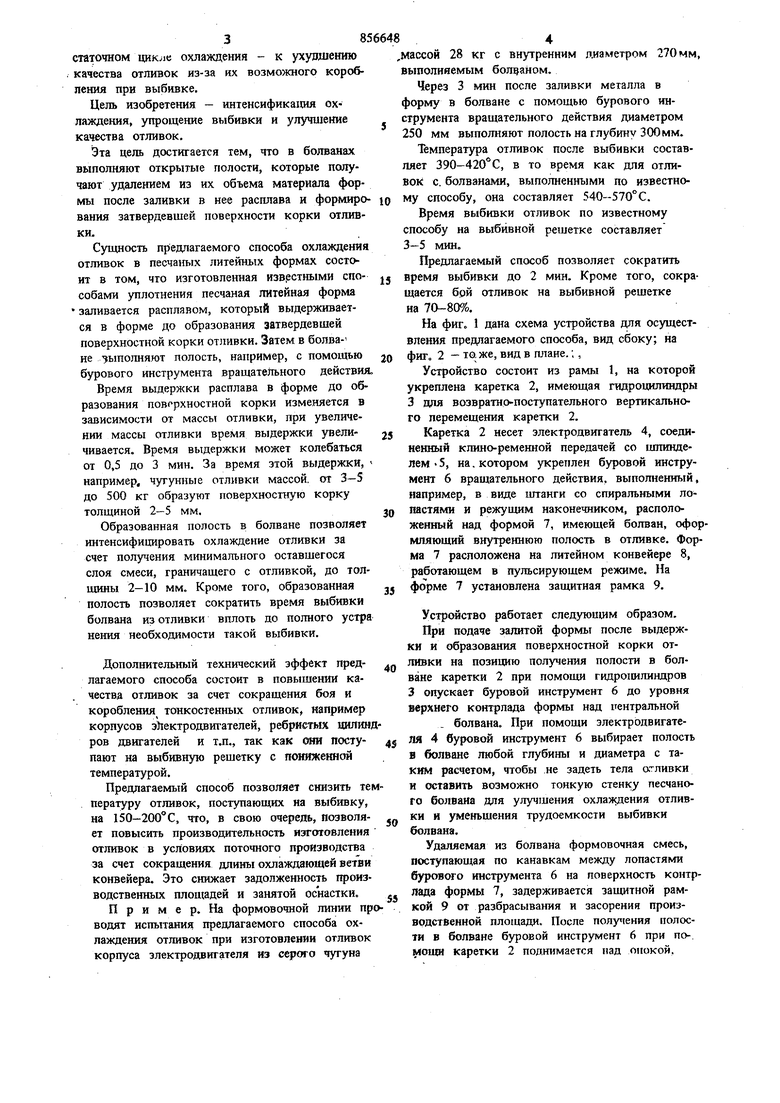

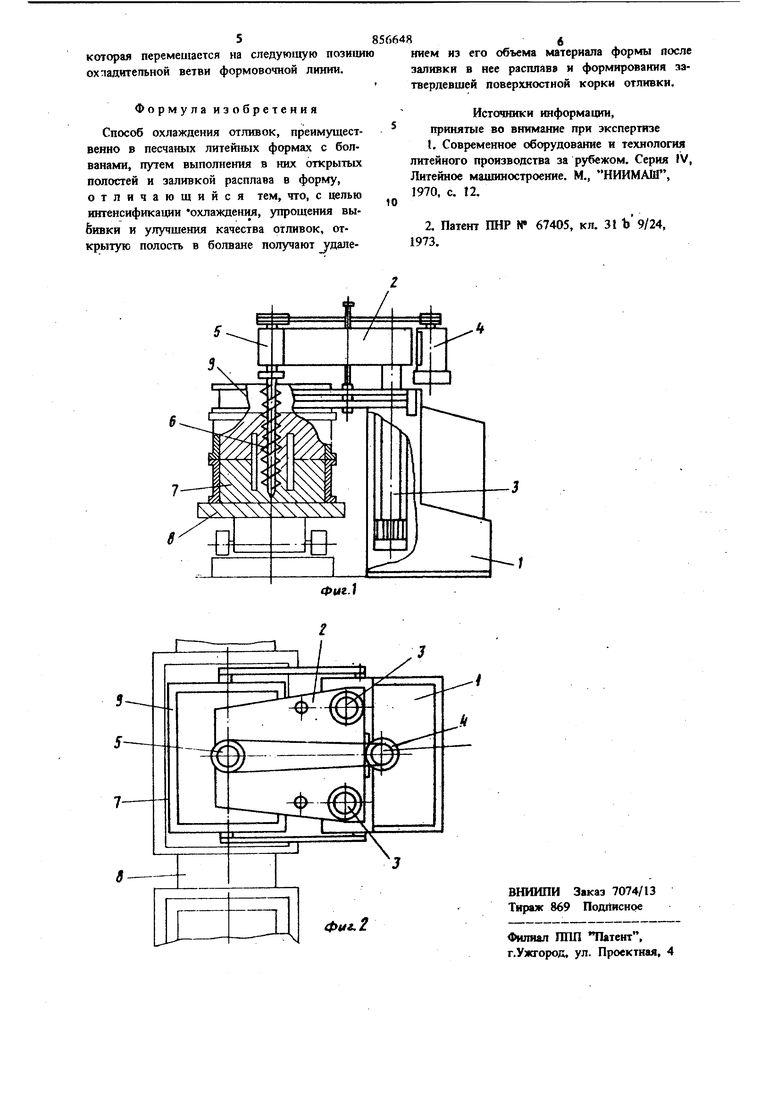

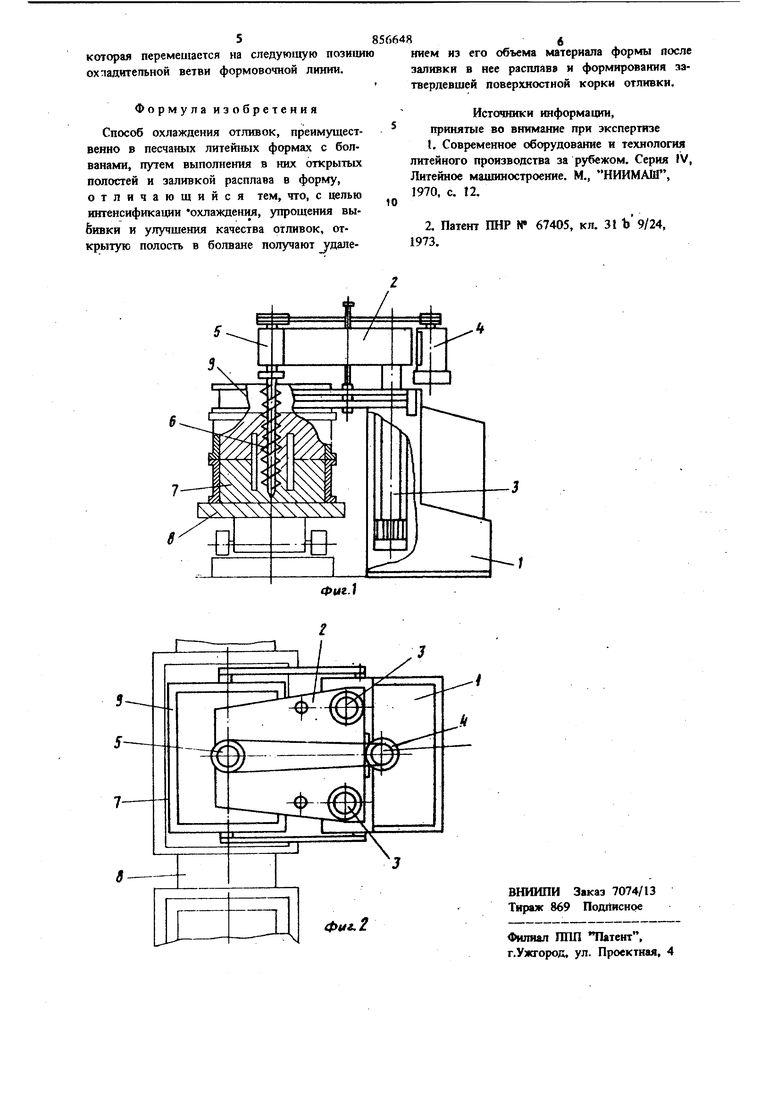

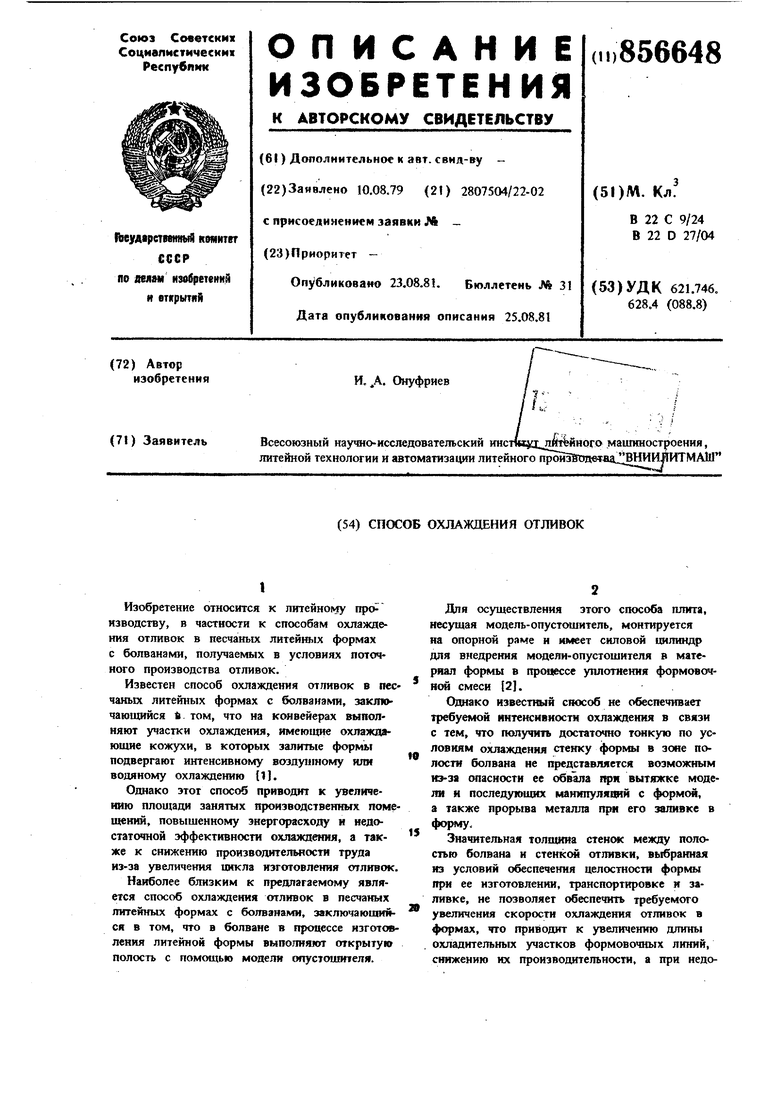

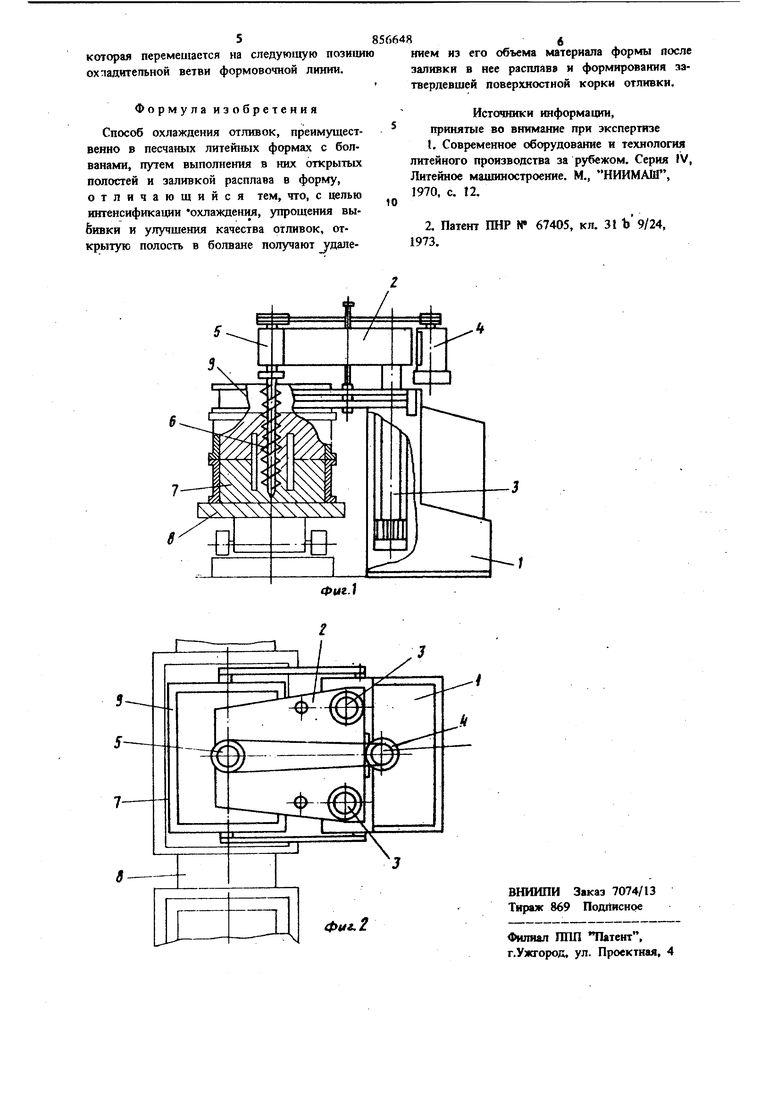

Значительная толщина стенок между полостью болвана и стенксж отливки, выбранная из условий обеспечения целостности формы при ее изготовлении, транспортировке и заливке, не позволяет обеспечить требуемого увеличения скорости охлаждения отливок в формах, что приводит к увеличению длины охладительных участков формовочных линий, снижению их производительности, а при недостаточном цикле охлаждения - к ухуущетт , качества отливок из-за их возможного коробпения при выбивке. Цель изобретения - интенсификация охлаждения, упрощение выбивки и улучшение качества отливок. Эта цель достигается тем, что в болванах выполняют открытые полости, которые получают удалением из их объема материала формы после заливки в нее расплава и формирования затвердевшей поверхности корки отливки. Сущность предлагаемого способа охлаждения отливок в песчаных литейных формах состоит в том, что изготовленная известными способами уплотнения песчаная литейная форма заливается расплавом, который выдерживается в форме до образования затвердевшей поверхностной корки отливки. Затем в болване выполняют полость, например, с помощью бурового инструмента вращательного действия Время выдержки расплава в форме до образования поверхностной корки изменяется в зависимости от массы отливки, при увеличении массы отливки время выдержки увеличивается. Время выдержки может колебаться от 0,5 до 3 мин. За время зтой выдержки, например, чугунные отливки массой, от 3-5 до 500 кг образуют поверхностную корку толщиной 2-5 мм. Образованная полость в болване позволяет интенсифицировать охлаждение отливки за счет полу1ения минимального оставшегося слоя смеси, граничащего с отливкой, до толщины 2-10 мм. Кроме того, образованная полость позволяет сократить время выбивки болвана из отливки вплоть до полного устра нения необходимости такой выбивки. Дополнительный технический эффект предлагаемого способа состоит в повышении качества отливок за счет сокращения боя и коробления тонкостенных отливок, например корпусов э)1ектродвигателей, ребристых цилинд ров двигателей и т.п,, так как ени поступают на выбивную решетку с пониженной температурой. Предлагаемый способ позволяет снизить тем пературу отливок, поступающих на выбивку, на 150-200С, что, в свою очередь, позволяет повысить производительность изготовления отливок в условиях поточного производства за счет сокращения длины охлаждающей ветви конвейера. Это снижает задолженность производственных площадей и занятой оснастки, П р и м е р. На формовочной линии пр водят испытания предлагаемого способа охлаждения отливок при изготовлении отливок корпуса злектродвигателя из серото чугуна ассой 28 кг с внутренним лламетром 270мм, ыполняемым болцаНом. Через 3 мин после заливки металла в орму в болване с помощью бурового инструмента вращательного действия диаметром 250 мм выполняют полость на глубину 300мм. Температура отливок после выбивки составляет 390-420°С, в то время как для отливок с. болванами, выполненными по известному способу, она составляет 540-570°С, Время выбивки отливок по известному способу на выбивной решетке составляет 3-5 мин. Предлагаемый способ позволяет сократить время выбивки до 2 мин. Кроме того, сокращается бри отливок на выбивной решетке на 70-80%. На фиг. 1 дана схема устройства для осуществления предлагаемого способа, вид сбоку; на фиГо 2 - то. же, вид в плане.;., Устройство состоит из рамы 1, на которой укреплена каретка 2, имеющая падроцилиндры 3 для возвратно-поступательного вертикального перемещения каретки 2. Каретка 2 несет злектродвигатель 4, соединенный клино-ременной передачей со шпинделем-5, на. котором укреплен буровой инструмент 6 вращательного действия, выполненный, например, в виде штанги со спиральными лопастями и режущим наконечником, расположенный над формой 7, имеющей болван, оформляющий внутреннюю полость в отливке. Форма 7 расположена на литейном конвейере 8, работающем в пульсирующем режиме. На фОрме 7 установлена защитная рамка 9, Устройство работает следующим образом. При подаче залитой формы после выдержки и образования поверхностной корки отливки на позицию получения полости в болване каретки 2 при помоищ гидропилкндров 3 опускает буровой инструмент 6 до уровня верхнего контрлада формы над нейтральной болвана. При помощи электродвигателя 4 буровой инструмент 6 выбирает полость в болване любой глубины и диаметра с таким расчетом, чтобы .не задеть тела ат-ливки и оставить возможно тонкую стенку песчаного болвана для улучшения охлаждения отливки и уменьщения трудоемкости выбивки болвана. Удаляемая из болвана формовочная смесь, поступающая по канавкам между лопастями бурового инструмента 6 на поверхность контрлада формы 7, задерживается защитной рамкой 9 от разбрасывания и засорения производственной площади. После получения полости в болване буровой инструмент 6 при по-. мощи каретки 2 поднимается над опокой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ЧУГУННОЙ ОТЛИВКИ ТЮБИНГА ТОННЕЛЬНОЙ ОБДЕЛКИ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2661929C2 |

| Способ подготовки формовочной смеси | 1989 |

|

SU1673248A1 |

| Линия для изготовления отливок в безопочных формах с вертикальным разъемом | 1989 |

|

SU1708511A1 |

| ЛИТЕЙНАЯ ФОРМА | 1990 |

|

RU2014938C1 |

| Опока для вакуумной формовки | 1980 |

|

SU952416A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ В ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМЕ | 2018 |

|

RU2708035C1 |

Авторы

Даты

1981-08-23—Публикация

1979-08-10—Подача