(54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОНЦЕВОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления инструмента | 1991 |

|

SU1816541A1 |

| Приспособление для крепления инструмента | 1985 |

|

SU1328174A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Устройство для поверхностно-упрочняющей обработки | 1991 |

|

SU1794634A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2002 |

|

RU2228248C1 |

| Устройство для обработки конических колес | 1972 |

|

SU506276A3 |

| ДЕРЖАВКА ИНСТРУМЕНТАЛЬНОЙ ГОЛОВКИ | 1992 |

|

RU2053050C1 |

1 ,

Изобретение относится к области станкостроения и может бы,ть использовано для обработки отверстий концевыми инструментами типа разверток,.притиров.

Известны .устройства для крепления концевого инструмента, включающие размещенную в корпусе двухшарнирную подвеску, связанную с приводом вращения, инструментальную .державку и размещенную между ней и корпусом плоско-выпуклую шайбу 1.

Недостаток устройства - низкая точность обработки.

Целью изобретения является повыщение точности обработки.

Поставленная цель достигается за счет того, что устройство снабжено размещённым в корпусе натяжным приводом, выполненным в виде жесткой шайбы и упругой диафрагмы, связанной с двухщарнирной подвеской посредством дополнительно введенных подшипников, причем одна из обращенных друг к другу поверхностей державки и плоско-выпуклой шайбы выполнена из феррадо..

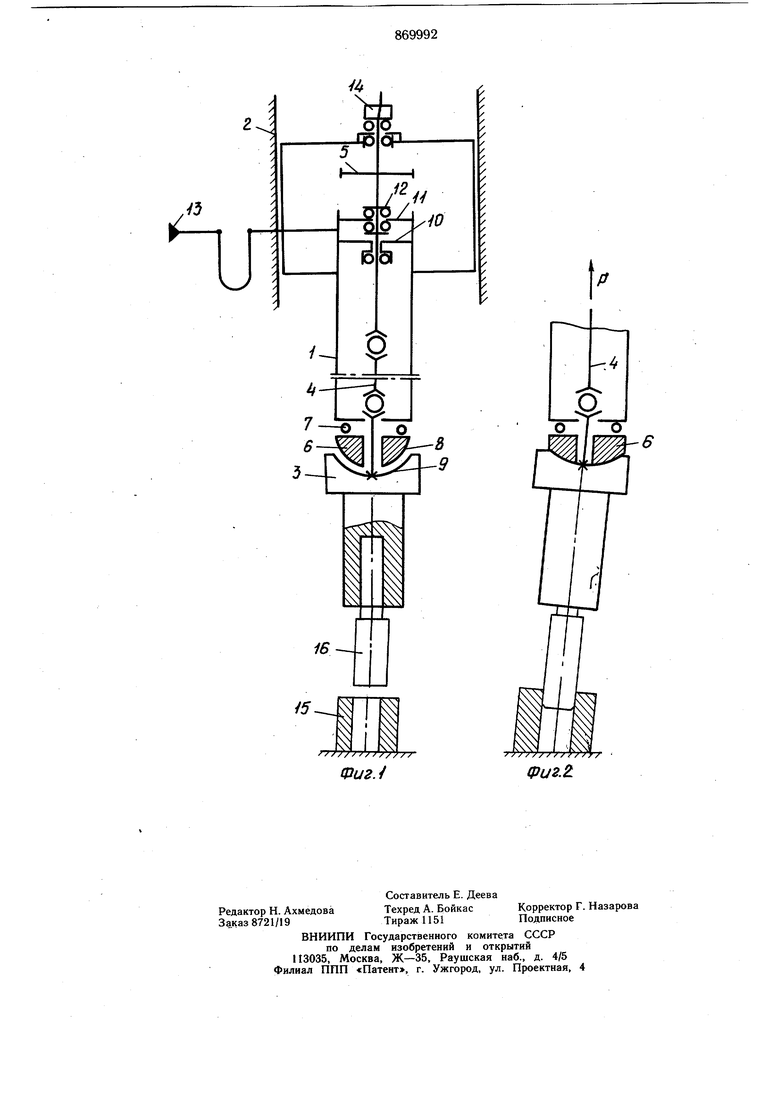

На фиг. 1 изображена схема устройства для крепления концевого инструмента в момент, предшествующий обработке; на фиг. 2 - часть устройства в момент обработки отверстия.

Устройство состоит из корпуса 1, установленного с возможностью возвратно-поступательного перемещения по направляющим 2 станка (не показан). Крутящий момент инструментальной державке 3 передается двухщарнирной подвеской 4 от привода вращения (не показан) зубчатым колесом 5.

Между корпусом 1 и инструментальной державкой 3 установлена плоско-выпуклая шайба 6. Плоская поверхность этой шайбы 6 выполнена подвижной в радиальном направлении по отношению к торцу корпуса посредством слоя шариков 7. Противо 5 положная поверхность 8 шайбы 6 выполнена сферической, контактирующей с аналогичной поверхностью 9 инструментальной державки 3. В корпус встроен натяжной привод, состоящий из жесткой шайбы 10 и упругой диафрагмы 11, которая через упорас ные подшипники 12 соединена с двухшарнирной подвеской 4. В полость между жесткой шайбой .10 и диафрагмой 11 подается жидкость или газ из источника давления 13.

Для создания первоначального натяга предназначена гайка 14. Одна из сферических поверхностей 8 или 9 выполнена из материала с большим коэффициентом трения, например из феррадо. Условно показана обрабатываемая деталь 15, отверстие которой смещено в радиальном и угловом направлении относительно оси инструмента 16 в его исходном положении.

Устройство для крепления концевого инструмента работает следующим образом.

До обработки отверстия давление жидкости или газа в натяжном приводе отсутствует. Имеется первоначальный натяг инструментальной державки 3 относительно торца корпуса 1, не препятствующий перемещению инструментальной державки 3 относительно обрабатываемого отверстия как в радиальном - за счет слоя щариков 7, так и в угловом направлении - за счет сферических поверхностей 8 и 9. Это позволяет инструменту занять такое положение относительно обрабатываемого отверстия при котором их оси будут совпадать, несмотря на погрешности взаимного положения осей корпуса и обрабатываемого отверстия.

В начале процесса обработки инструмент войдет в отверстие на величину, достаточную для совпадения осей инструмента и обрабатываемого отверстия.

В этот момент подают давление жидкости или газа в натяжной привод, упругая диафрагма 11 деформируется и натягивает двухщарнирную подвеску 4 вместе с инструментальной державкой 3. Так как одна из сферических поверхностей 8 или 9 выполнена из материала с большим коэффициентом трения, то под действием усилия натяга Р инструментальная державка 3 будет жестко закреплена в угловом положении, т. е. исчезает компенсация угловой погрещности, присутствие которой в дальнейшем необязательно и даже вредно. При дальнейшем движении инструмента вниз

требуется незначительная компенсация в радиальном направлении, которая осуществляется по-прежнему слоем шариков. После вывода инструмента из обрабатываемого отверстия действие давления жидкости или

газа в натяжном приводе прекращают, и система возвращается в исходное положение Введение натяжного привода в устройство для крепления концевого инструмента позволяет с одной стороны эффективно компенсировать радиальные и угловые погрещности установки обрабатываемой детали и в то же время в определенный момент обработки исключать из работы угловую компенсацию, вносящую дополнительные погрешности формы обработанного отверстия

(овальность, конусность).

Применение предлагаемого устройства повысит точность обработки отверстий и снизит брак по конусности и овальности.

Формула изобретения

Устройство для крепления концевого инструмента, включающее размещенную в корпусе двухшарнирную подвеску, связанную с приводом вращения, инструментальную державку и размещенную между ней и корпусом плоско-выпуклую щайбу, отличающееся тем, что, с целью повышения точности обработки, устройство снабжено размешенным в корпусе натяжным приводом, 0 выполненным в виде жесткой шайбы и упругой диафрагмы, связанной с двухшарнирнирной подвеской посредством дополнительно введенных подшипников, причем одна из обращенных друг к другу поверхностей державки плоско-выпуклой шайбы выполнена из феррадо.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 319397, кл. В 23 В 31/04,1970.

Авторы

Даты

1981-10-07—Публикация

1979-12-27—Подача