(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС

1

Изобретение относится к области металлообработки и применяется при отделке зубчатых колес.

Известны устройства для обработки конических колес с зубьями, изогнутыми в продольном направлении, посредством вращающейся головки, установленной эксцентрично на инструментальном шпинделе станка, а режущие элементы, расположенные на основании, одновременно непрерывно обкатываются по вогнутой и выпуклой сторонам зуба.

Предложенное устройство снабжено двумя кольцеобразными дисками, первый пз которых связан с инструментальным щпинделем, а второй закреплен с возможностью проворота на первом, причем оба диска служат опорой соответственно для наружных и внутренних режущих элементов, выполненных в виде шлифовальных тел, имеющих цилиндрическую форму с конической вершиной и сферическим концом, при этом наружные тела размещены непосредственно на корпусе головки, каждое между двумя плоскими пружинами, закрепленными на держателях, установленных на корпусе головки, а внутренние щлифовальные тела помещены каждое между двумя плоскими пружинами, закрепленными на

кронштейнах, установленных на державках размещенных в корпусе.

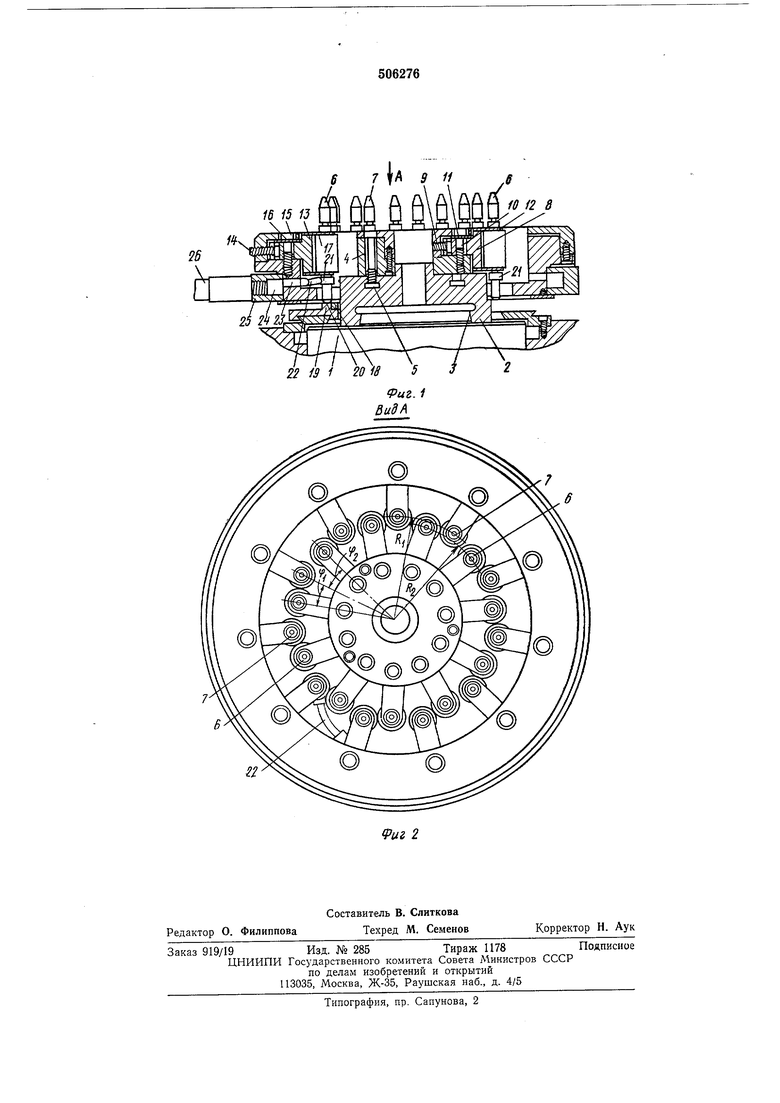

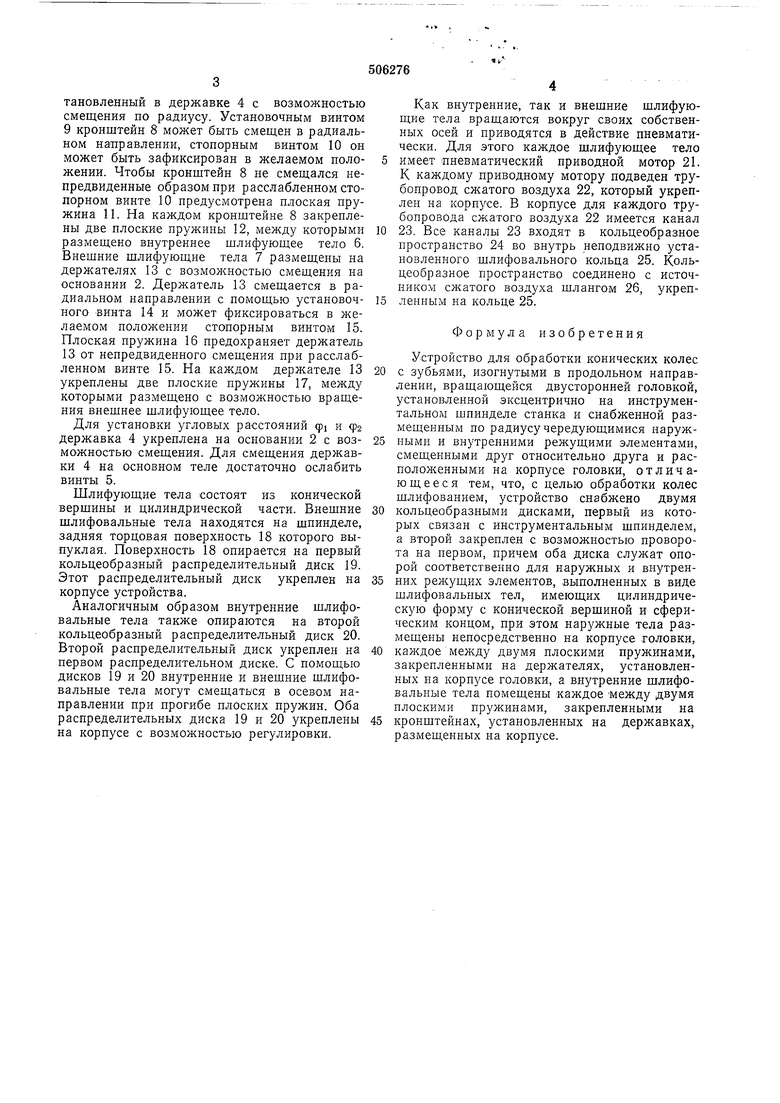

На фиг. 1 изображено предложенное устройство; на фиг. 2 - вид по стрелке А на

фиг. 1.

Шлифовальная головка 1 имеет основание 2 с коническим отверстием 3, которым щлифовальная головка крепится к шпинделю зуборезного станка. На основании укреплена

державка 4 с винтами 5. На этой державке 4 закреплены одиннадцать внутренних шлифовальных тел 6. На основании расположены внешние шлифовальные тела 7. Тела 7 размещены по внешнему радиусу Ri, а шлифующие тела 6 - внутреннему радиусу RzМежду шлифовальными телами предусмотрены различные угловые расстояния, а именно, предусмотрены одно меньшее угловое расстояние фь и одно большее угловое расстояние ф2, так что образуются группы, в каждой из которых имеется по два шлифовальных тела 6 и 7, которые, по мере надобности, зацепляются во впадину между зубьями щлифуемого зубчатого колеса. Как внутренние, так и

внешние тела могут смещаться по радиусу. С этой целью для каждого внутреннего шлифовального тела предусмотрен кронштейн 8, установленный в державке 4 с возможностью смещения но радиусу. Установочным винтом 9 кронштейн 8 может быть смещен в радиальном направлении, стонорным винтом 10 он может быть зафиксирован в желаемом положении. Чтобы кронщтейн 8 не смещался непредвиденные образом при расслабленном стопорном винте 10 предусмотрена плоская пружина И. На каждом кронщтейне 8 закреплены две плоские пружины 12, между которыми размещено внутреннее шлифующее тело 6. Внешние щлифующие тела 7 размещены на держателях 13 с возмол ностью смещения на основании 2. Держатель 13 смещается в радиальном направлении с помощью установочного винта 14 и может фиксироваться в желаемом положении стопорным винтом 15. Плоская пружина 16 предохраняет держатель 13 от непредвиденного смещения при расслабленном винте 15. На каждом держателе 13 укреплены две плоские пружины 17, между которыми размещено с возможностью вращения внещнее шлифующее тело.

Для установки угловых расстояний ф1 и ф2 державка 4 укреплена на основании 2 с возможностью смещения. Для смещения державки 4 на основном теле достаточно ослабить винты 5.

Шлифующие тела состоят из конической вершины и цилиндрической части. Внешние шлифовальные тела находятся на шпинделе, задняя торцовая поверхность 18 которого выпуклая. Поверхность 18 опирается на первый кольцеобразный распределительный диск 19. Этот распределительный диск укреплен на корпусе устройства.

Аналогичным образом внутренние шлифовальные тела также опираются на второй кольцеобразный распределительный диск 20. Второй раснределительный диск укреплен на первом распределительном диске. С помощью дисков 19 и 20 внутренние и внещние щлифовальные тела могут смещаться в осевом направлении при прогибе плоских пружин. Оба распределительных диска 19 и 20 укреплены на корпусе с возможностью регулировки.

Как внутренние, так и внешние шлифующие тела вращаются вокруг своих собственных осей и приводятся в действие пневматически. Для этого каждое шлифующее тело имеет пневматический приводной мотор 21. К каждому приводному мотору подведен трубопровод сжатого воздуха 22, который укреплен на корпусе. В корпусе для каждого трубопровода сжатого воздуха 22 имеется канал 23. Все каналы 23 входят в кольцеобразное пространство 24 во внутрь неподвижно установленного шлифовального кольца 25. Кольцеобразное пространство соединено с источником сл атого воздуха шлангом 26, укрепленным на кольце 25.

Формула изобретения

Устройство для обработки конических колес с зубьями, изогнутыми в продольном направлении, вращающейся двусторонней головкой, установленной эксцентрично на инструментальном шпинделе станка и снабженной размещенным по радиусу чередующимися наружными и внутренними режущими элементами, смещенными друг относительно друга и расположенными на корпусе головки, отличающееся тем, что, с целью обработки колес шлифованием, устройство снабжено двумя кольцеобразными дисками, первый из которых связан с инструментальным шпинделем, а второй закреплен с возможностью проворота на первом, причем оба диска служат опорой соответственно для наружных и внутренних режущих элементов, выполненных в виде шлифовальных тел, имеющих цилиндрическую форму с конической вершиной и сферическим концом, при этом наружные тела размещены непосредственно на корпусе головки, каждое между двумя плоскими пружинами, закрепленными на держателях, установленных на корпусе головки, а внутренние шлифовальные тела помещены каждое между двумя плоскими пружинами, закрепленными на кронштейнах, установленных на державках, размещенных на корпусе.

4Vr7

22 19

22

|Л 9 11

6 7

Риг. 1 В ид А

Авторы

Даты

1976-03-05—Публикация

1972-10-20—Подача