Изобретение относится к облати че ной металлургии и может быть использовано, для футеровки тракта горячего дутья и конструкций, подверженных воздействию расплавленного металла. Известна бетонная смесь, включающая высокоглиноземистый заполнитель, тонкомолотую высокоглиноземную добав ку, циркон и ортофосфорную кислоту libж При применении этой массы ортофор мованные изделия до разопалубки необходимо подвергнуть термообработке при температуре 250°С. После разопалубки. температура термообработки изделия повышается до . При этой, температуре изделие выдерживается 4-6 ч. Указанный режим усложняет тех нологию приготовления изделий из это массы. Наиболее близкой по технической супшости является бетонная смесь/ включающая днстен-силлиманит, циркон жидкое стекло и феррохромовый шлак, при следующем соотношении компонентов, вес. ч: дистен-силлиманит 0,10,9} циркон-фракции О,1-0,9; жидкое стекло с плотностью 1,2 г/см и с модулем 2,4-3,0 0,4-0,9, феррохромо вый ишак 0,04-0,09 2. Ее недостаток заключается в том, что она имеет жилкотекучую консистенцию, которая получается увеличенным расходом жидкого стекла. Такая масса может быть нанесена на открытую поверхность футеровки методом пневмонапыления незначительной толщины (в пределах до 4 KD-I за несколько раз) . При этом вследствие отскока имеются до 70% потери массы в отходны. Кроме того, расход жидкого стекла, составляющий 50% общих компонентов, приводит к образованию значительного количества жидкой фазы при высоких температурах, что ведет к снижению прочности и огнеупорности цементного камня. Известную бетонную смесь невозможно применять для футеровки тракта горячего дутья и конструкций, подверженных воздействию высоких температур, а также работающих в непосредственном контакте с расплавленным металлом. Целью настоящего изобретения является увеличение прочности, термостойкости и снижение истираемости. Цель достигается тем, что бетон.ная смесь, включающая дистен-силлиманит, циркон, жидкое стекло и феррохромошяй ишак, дополнительно сои 5-15 мм и 0,14соотной1ении компо7,0-10,0

12,0-16,0

1,3-1,7

34,0-42,0

17,0-25,0

Остальное

нит

Приготовление огнеупорного бетона производится в бетоносмесителе принудительного действия с весовой или объемной дозировкой компонентов.

сначала подают крупный и мелкий заполнитель, тщательно перемешивают насухо, затем добавляют комбинированную тонкомолотую добавку и феррохромовый шлак. После тщательного перемешивания порциями добавляют жидкое стекло. С момента вливания последней порции жидкого стекла перемешивание бетонной смеси длится в течение 4 мин.

Схватывание и твердение огнеупорйого бетона происходит в воздушносухих условиях при положительных температурах благодаря наличию в нем феррохромового шлака.

Изготовленный согласно изобретению бетон в сравнении с известным обладает улучшенными параметрс1ми, такими как плотность, огнеупорность прочность при высоких температурах, сопротивление эррозии движущемуся высоконагретому воздуху, износоустойчивость при воздействии расплавленного металла, термостойкость, повышенное сопротивление бетона истиранию .

В производственных условиях были зафутерованы опытные детали фурменных приборов, а также произведено

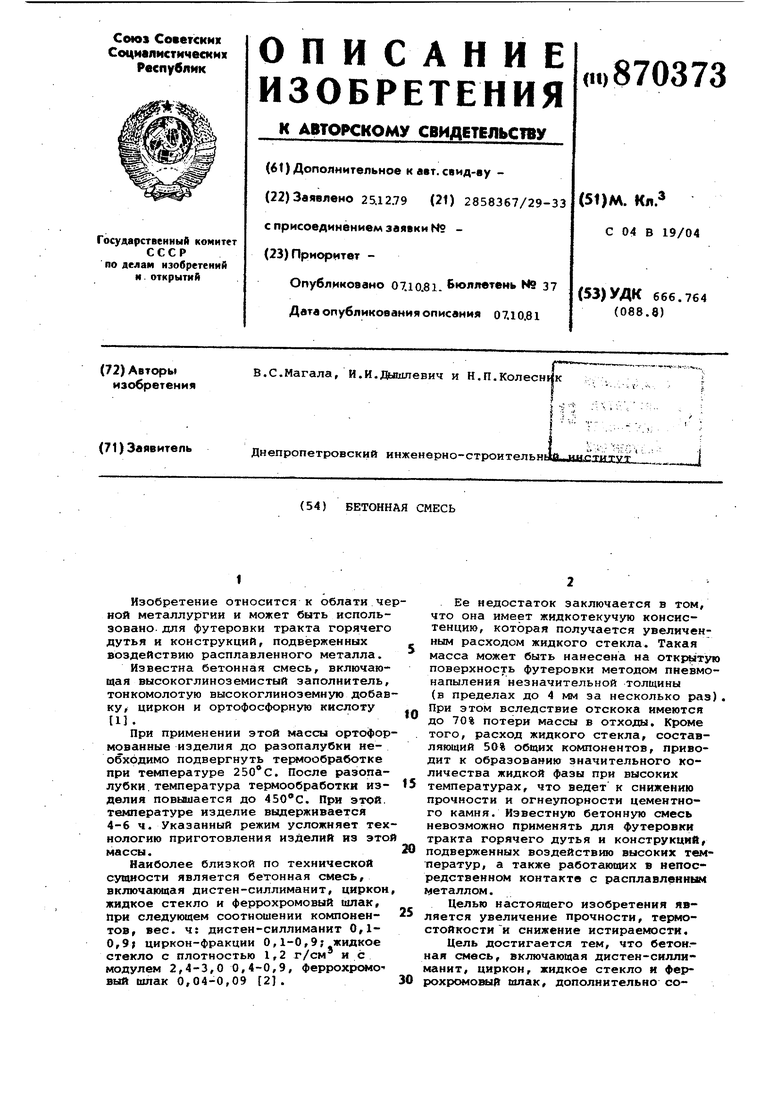

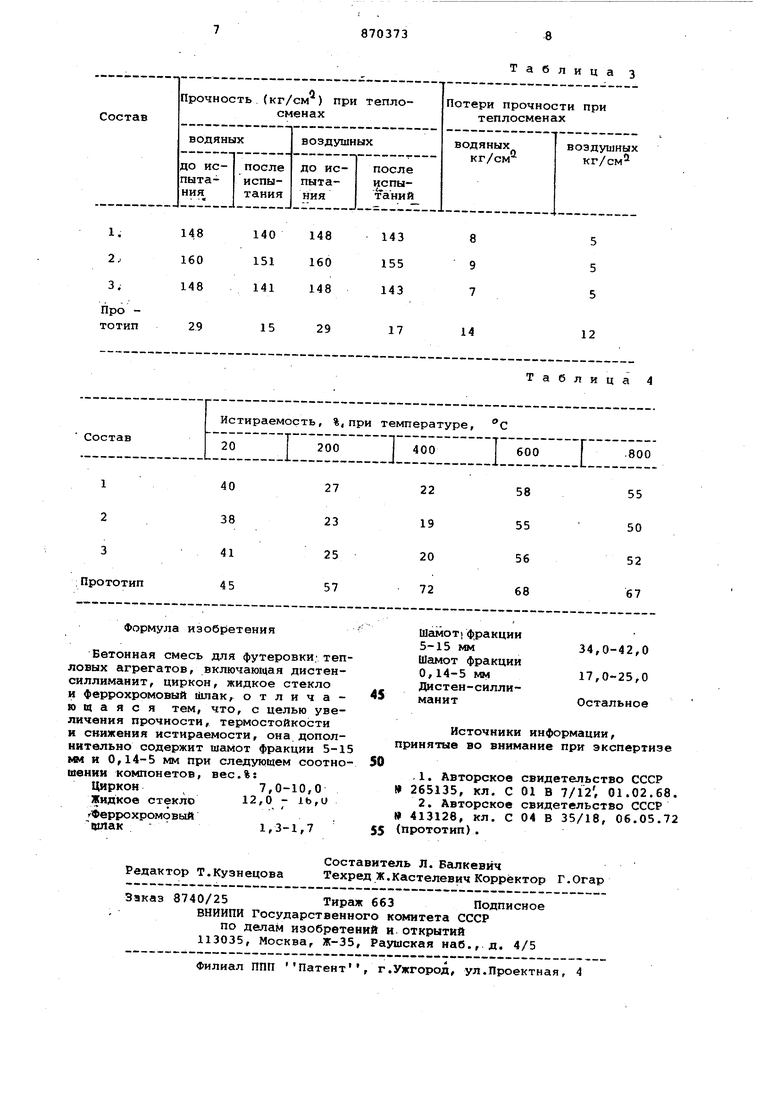

Компоненты, вес. %

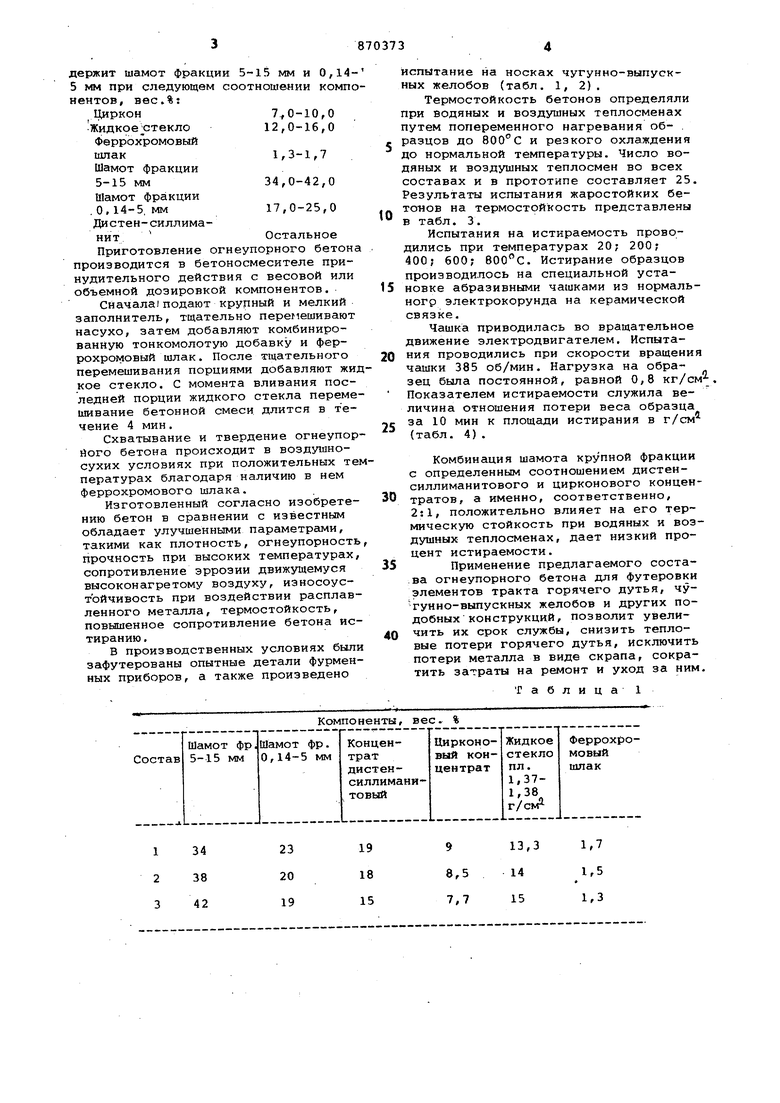

испытание на носках чугунно-выпускных желобов (табл. 1, 2).

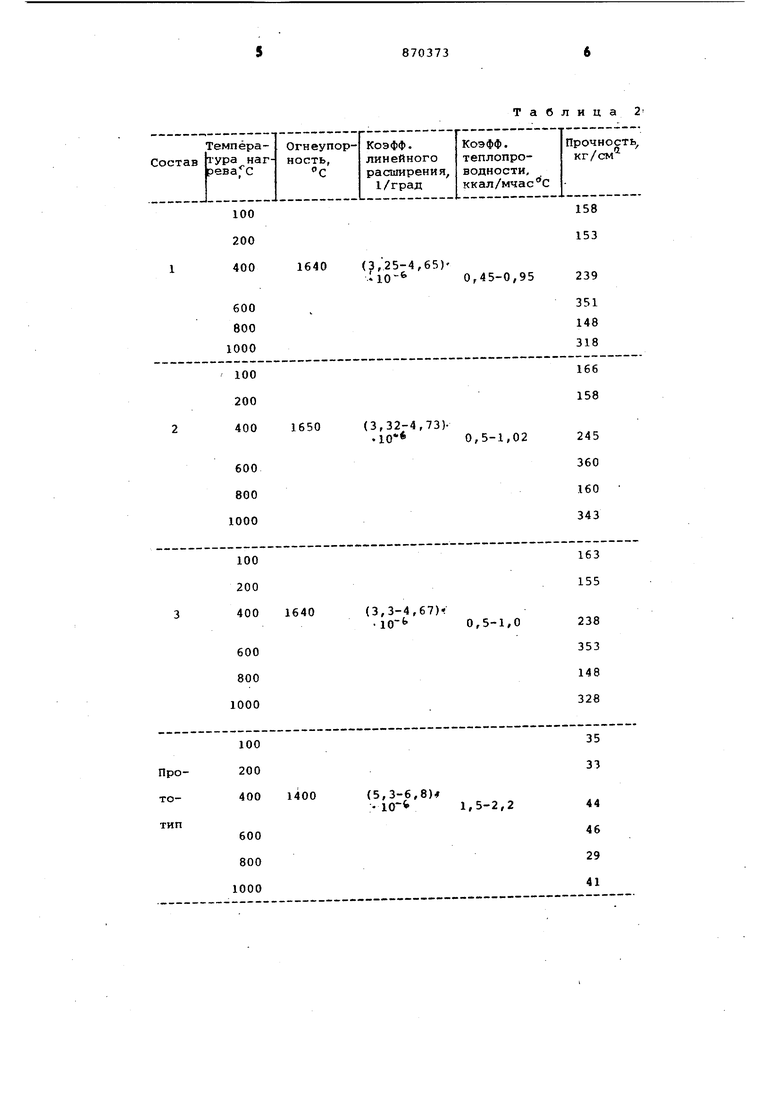

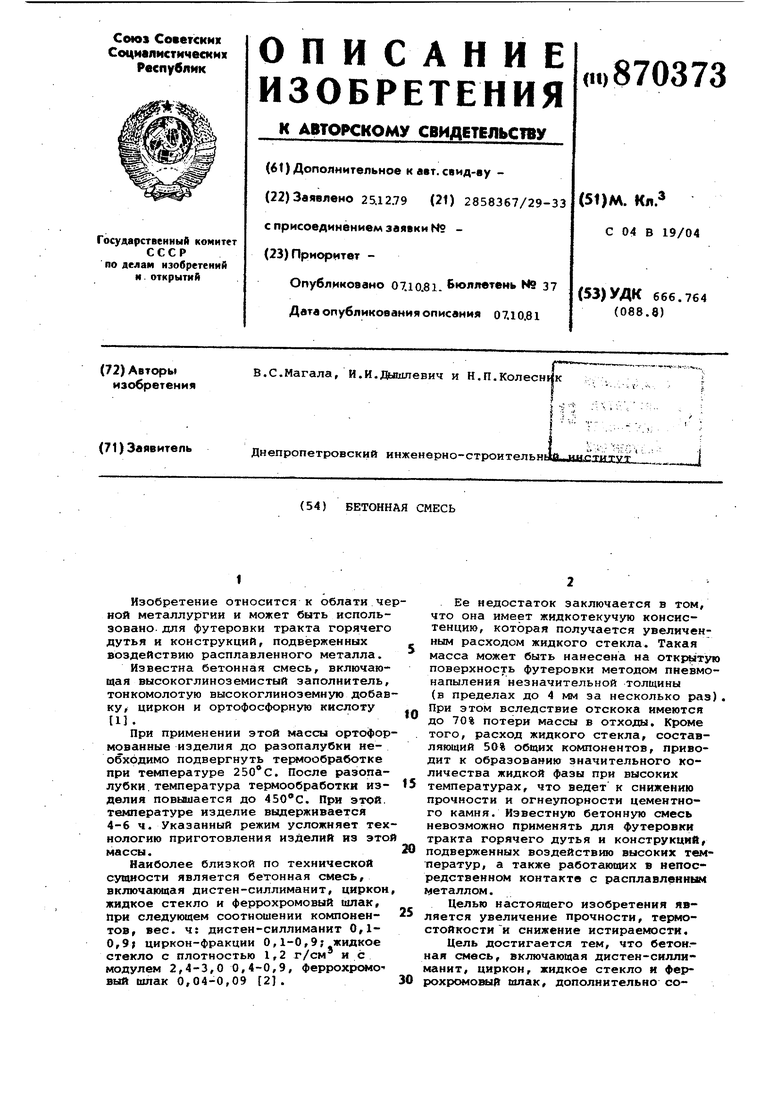

Термостойкость бетонов определяли при водяных и воздушных теплосменах путем попеременного нагревания об- . , разцов до 800°С и резкого охлаждения до нормальной температуры. Число водяных и воздушных теплосмен во всех составах и в прототипе составляет 25. Результаты испытания жаростойких бетонов на термостойкость представлены в табл. 3.

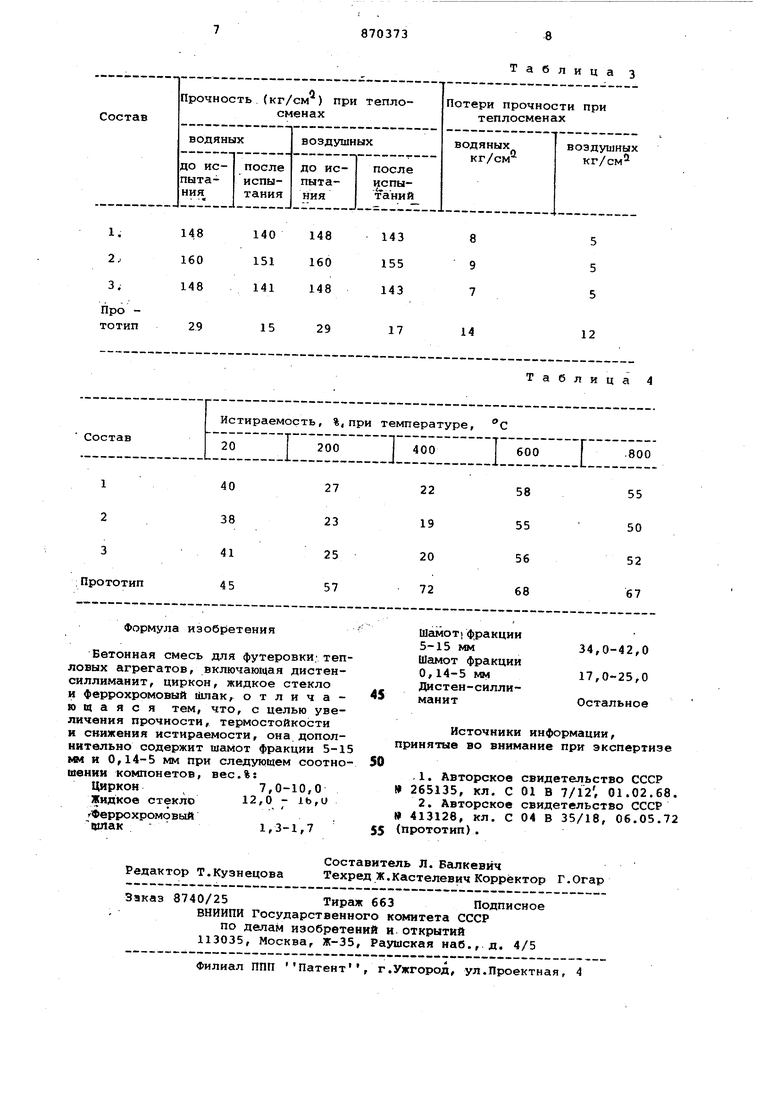

Испытания на истираемость проводились при температурах 20; 200; 400; 600; . Истирание образцов производилось на специальной установке абразивными чашками из нормальногр электрокорунда на керамической связке.

Чашка приводилась во вращательное движение электродвигателем. Испытания проводились при скорости вращения чашки 385 об/мин. Нагрузка на образец была постоянной, равной 0,8 кг/смПоказателем истираемости служила величина отношения потери веса образца

C за 10 мин к площади истирания в г/см

(табл. 4) .

Комбинация шамота крупной фракции с определенным соотношением дистенсиллиманитового и цирконового концентратов, а именно, соответственно,

2:1, положительно влияет на его термическую стойкость при водяных и воздушных теплосменах, дает низкий процент истираемости.

5 Применение предлагаемого соста.ва огнеупорного бетона для футеровки элементов тракта горячего дутья, чугунно-выпускных желобов и других подобных конструкций, позволит увеличить их срок службы, снизить тепловые потери горячего дутья, исключить потери металла в виде скрапа, сократить затраты на ремонт и уход за ним.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетон для теплоизоляции прибылей слитков | 1982 |

|

SU1116029A1 |

| Сырьевая смесь для изготовления ячеистого огнеупорного бетона | 1990 |

|

SU1766886A1 |

| Вяжущее | 1977 |

|

SU726055A1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2008 |

|

RU2366632C1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1046225A1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| Бетонная смесь | 1985 |

|

SU1335548A1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2000 |

|

RU2187482C2 |

| Огнеупорная масса для монолитной футеровки сталеразливочных ковшей | 1987 |

|

SU1505915A1 |

| Смесь для изготовления жаростойкого бетона | 1977 |

|

SU624899A1 |

23 20 19

134

238

342

1,7

13,3

9 1,5

14

8,5 1,3

15

7,7

Таблица

Таблица з

Авторы

Даты

1981-10-07—Публикация

1979-12-25—Подача