(54) СПОСОБ ОБРАБОТКИ МАГНЕТИТСОДЕРЖАЩЕГО НАПОЛНИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕЛЕЗАВСЕС0103И,чЯ <3>& ПЛТ?НТИЯ--«т::1л^чЕс:;АЯEHbXHQVfcKA | 1965 |

|

SU174420A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОПРЕССОВАННЫХ БРИКЕТОВ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1994 |

|

RU2093592C1 |

| СПОСОБ ОЧИСТКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ОТ СЕРЫ ЭЛЕКТРОЛИТИЧЕСКИМИ РАСТВОРАМИ ГИПОХЛОРИТА | 2012 |

|

RU2530040C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗОЛОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2526072C1 |

| Способ изготовления магнетитсодержащих анодов | 2024 |

|

RU2834926C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАГНЕТИТОВОГО ЖЕЛЕЗА | 1972 |

|

SU331306A1 |

| Способ уплотнения пористых неорганических покрытий | 1980 |

|

SU901360A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ КАТАЛИЗАТОРЫ КОНВЕРСИИ НА ОСНОВЕ ШПИНЕЛИ | 2002 |

|

RU2305006C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2006 |

|

RU2316521C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО КОМПОЗИТА И НАПОЛНИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ (ВАРИАНТЫ) | 2000 |

|

RU2170962C1 |

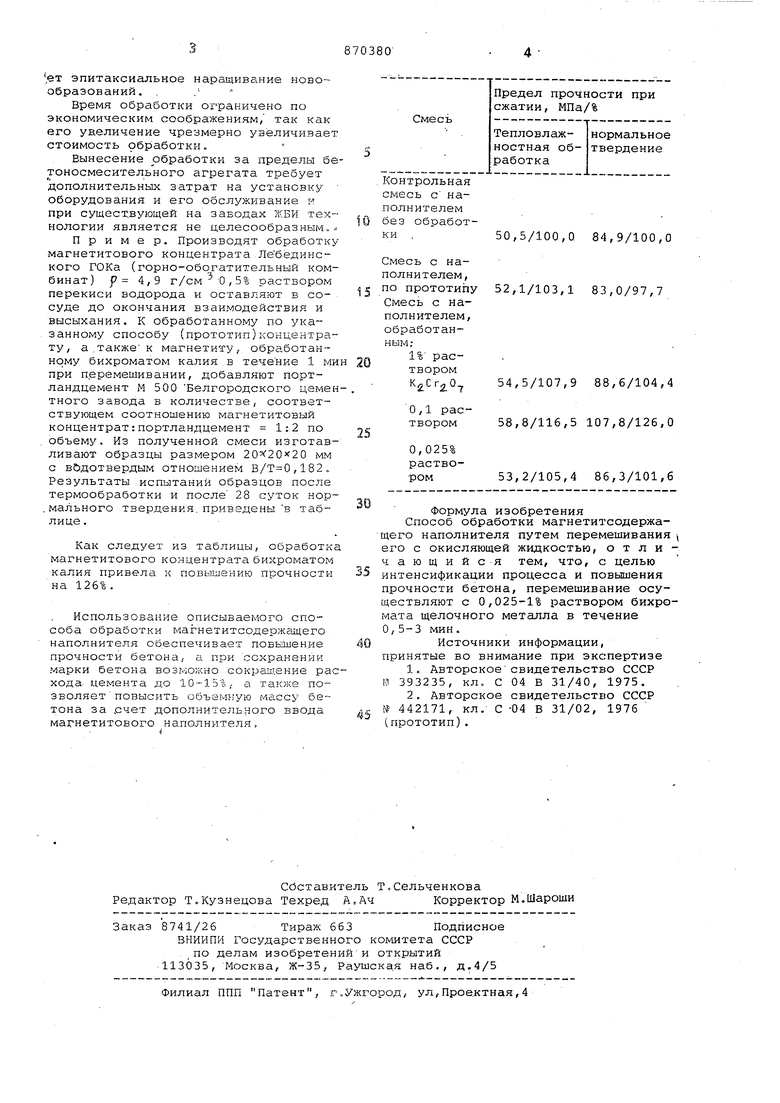

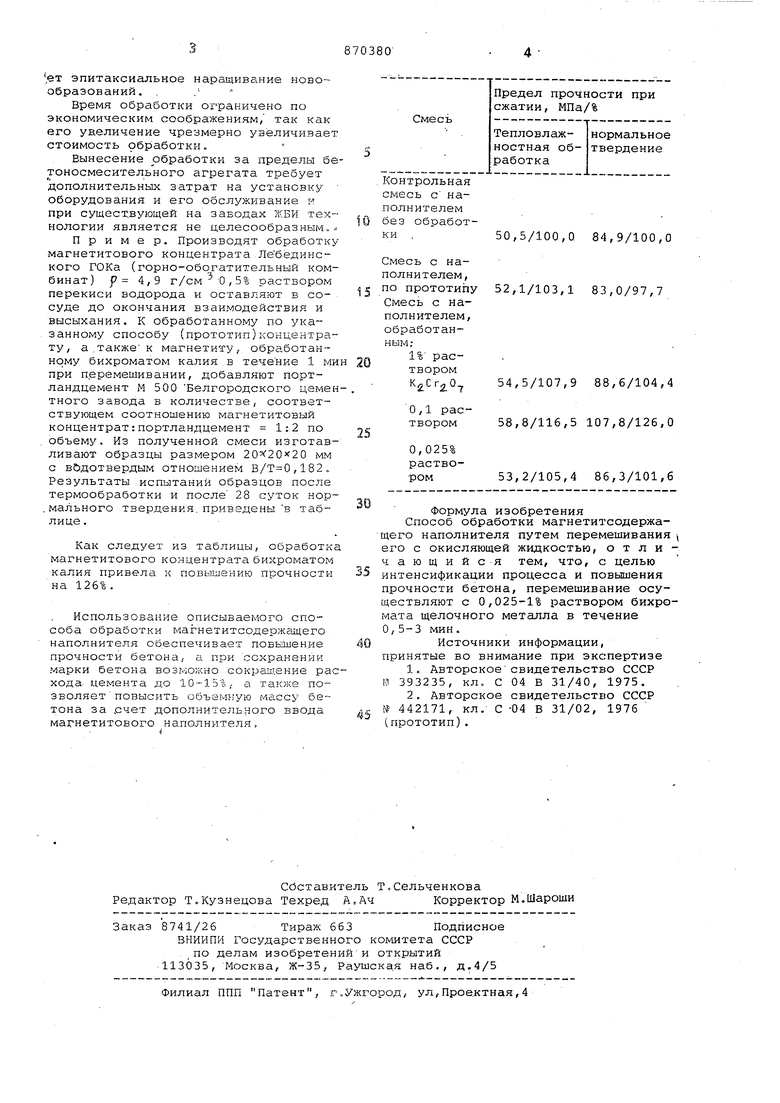

Изобретение относится к промышлен ности строительных материалов и може быть использовано при изготовлении растворов и бетонов, с повышенной объемной массой. Известен способ обработки наполнителя путем перемешивания его с рас твором азотнокислого кальция в присутствии ПАВ (поверхностно-активное вещество) при нагревании 1. Известен также способ обработки магнетитового наполнителя путем перемешивания его с перекисью водорода в течение времени, необходимого для прохождения реакции взаимодействия 2 Х Последний из указанных способов обработки наполнителя является наибо лее близким к описываемому по технической сущности и достигаемому результату. Недостатками известных способов являются длительность процесса и низ кая прочность бетонов, изготовленных с использованием обработанного напол кителя. Целью предложения является интенсификация процесса и повышение прочности бетона. Цель достигается тем, что в спосо бе обработки магнетитсодержащего наполнителя путем перемешивания его с окисляющей жидкостью, перемешивание осуществляют с- 0,025-1%-ным раствором бихромата щелочного металла в течение 0,5-3 мин. По данным рентгенофазового анализа обработка магнетита окислителем по известному способу привела, наряду с основными линиями ffijO. с с 2,97, 2,59, 1,612 и 1,488 А , к появлению новых с oL 7,29, 3,38 и 2,555 А , относящихся к )i-FeOOH. Рентгенограммы, снятые с магнетита сразу после обработки окислителем (по описываемому способу), не показсши изменения основных линий магнетита и появления новых. Таким образом, при обработке магнетита по описываемому способу образуестя аморфная гидроокись Fe(OH)-l, а по известному - ее менее термодинамически активные разновидности. Аморфная гидроокись взаимодействует с продуктами гидратации цемента. Дополнительно возникшие в результате этого гидратные соединения уплотняют и упрочняют структуру материала. В результате взаимодействия поверхностного слоя магнетитного наполнителя с бихроматом происходит очистка его поверхности, что улучша,ет эпитаксиальное наращивание новообразований. . / Время обработки ограничено по экономическим соображениям/ так как его унеличение чрезмерно увеличивает стоимость рбработки. Вынесение обработки за пределы бе тоносмесительного агрегата требует дополнительных затрат на установку оборудования и его обслуживание и при существующей на заводах ЖБИ технологии является не целесообразным. Пример. Производят обработку магнетитового концентрата Лебединского ГОКа (горно-обо атительный ком бинат) р 4,9 г/см 0,5% раствором перекиси водорода и оставляют в сосуде до окончания взаимодействия и высыхания. К обработанному по указанному способу (прототип)концентра ту , а .также к магнетиту, обработанному бихроматом калия в течение 1 м при перемешивании, добавляют портландцемент М 500 Белгородского цеме тного завода в количестве, соответствующем соотношению магнетитовый концентрат:портландцемент 1:2 по объему. Из полученной смеси изготав ливают образцы размером мм с вЬдотвердым отношением ,182. Результаты испытаний образцов после термообработки и после 28 суток нор .мального твердения, приведены в таблице. Как следует из таблицы, обработк магнетитового концентрата бихроматом калия привела к повышению прочности на 126%. Использова ше описываемого способа обработки магнетитсодержадцего наполнителя обеспечивает повьаление прочности бетона, а при сохранении марки бетона возможно сокращение ра хода- цемента до 10-15%, а также позволяет повысить объемьгую массу бетона за .счет дополнительного ввода магнетитового наполнителя, Контрольная смесь с наполнителембез обработ50,5/100,0 84,9/100,0 ки Смесь с наполнителем, 52,1/103,1 83,0/97,7 по прототипу Смесь с наполнителем, обработанным;1% раствором54,5/107,9 88,6/104,4 0,1 рас58,8/116,5 107,8/126,0 твором 0,025% раство53,2/105,4 86,3/101,6 ром Формула изобретения Способ обработки магнетитсодержащего наполнителя путем перемешивания , его с окисляющей жидкостью, отличающийся тем, что, с целью интенсификации процесса и повышения прочности бетона, перемешивание осуществляют с 0,025-1% раствором дихромата щелочного металла в течение 0,5-3 мин. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР 393235, кл С 04 в 31/40, 1975. 2.Авторское свидетельство СССР № 442171, кл. С -04 В 31/02, 1976 (прототип).

Авторы

Даты

1981-10-07—Публикация

1979-12-26—Подача