1

Изобретение относится к производству основных огнеупоров.

Известен состав для изготовления огнеупоров, состоящий из зерен периклаза, огнеупорного хромита и предварительно прореагировавших зерен хромшпинелида 1 1. Огнеупоры этого состава обладают высшей химической стойкостью, строительной прочностью низкой усадкой при обжиге и повышенной устойчивостью к термоударам.

Однако при повышении температуры их использования до 1400-1570 С снижается число термоциклов из-за наличия в шихте зерен периклаза, обладающих в соким коэффициентом термического расширения. При повышении температуры до 1700с уменьшается их прочность.

Наиболее близка по технической, сущности к изобретению шихта для изготовления огнеупоров, содержащая компоненты, вес.%: хромитовая руда 8-40, связующая добавка 3-5, магнезито-хромитовый клинкер остальное Z. Недостаткс1ми этой шихты являются невысокая прочность при высоких температурах (1400-1700 с) , разрушение при циклических колебаниях темпера- , туры в интервале 1400-1570 С и высокая дополнительная усадка при температуре 1750с.

Указанные недостатки являются следствием использования в шихте малоактивного к спеканию магнезито-хромитового клинкера.

Цель изобретения состоит в уменьшении дополнительной усадки огне10упоров при температуре 1750 С, повышении механической прочности в интервале 1400-1700с и устойчивости к циклическим колебаниям температуры в интервале 1400-1570 С.

15

Цель достигается тем, что шихта, включаюдая магнезито-хромитовый клинкер фракции 1-3 мм, хромитовую РУДУ фракции менее 0,06 мм и связующую добавку, дополнительно содер20жит магнеэито-хромитовый продукт пылеуноса из вращающихся обжиговых печей фракции менее 0,06 мм при следующем соотношении компонентов,вес.%:

Магнезито-хромитовый

25

клинкер фракции

1-3 мм55-68

Хромитовая руда

фракции менее

0,06 мм12-25

Связующая добавка 2,5-3

30

Магнезито-хромитовый продукт пылеуноеа.из вращающихся обжиговых печей фракции менее 0,06 мм , 10-20 При обжиге такая смесь спекается активно с образованием твердого раствора шпинелйда в периклазе и новообразований вторичной магнезиальнохромистой шпинели, содержащей AI.B полученном материале теплофизические константы фаз в зернистом наполиителе и продукте взаимодействия компонентов тонкодисперсной части шихты близки, что обеспечивает повышенную стойкость к циклическим теплосменам в особо опасном интервале температур 1400-1570с. Взаимное распределение однотипных по природе фаз в дисперсном компоненте шихты и на контакте с зернистым компонентом, широкое развитие межкристаллитных контактов обеспечивает повышение проности изделий при высоких температурах 1400-1700 С. Добавка в шихту магнезито-хромитового продукта пылеуноса в количестве менее 10% не обеспечивает заданной спекаемости и приводит к снижению прочностных свойств (особенно при температуре 1600 и ). Добавка свыше 20% приводит к резкому увеличению дополнительной усадки, а также к снижению прочностных свойств при высоких темпера.турах.

Выбор зернового состава шихты обу словлен необходимостью получения наиболее плотной упаковки зерен, получения плотноспеченного черепка и требуемого фазового состава, что достигается использованием в шихте тонкодисперсных хромитовой руды и активного к спеканию продукта пылеуноса из вращающихся обжиговых печей.

При использовании в шихте зернистого магнезито-хромитового клинкера с размером частиц более 3 мм площадь взаимодействия с тонкодисперсной частйю шихты уменьшается, и процессы фазообразования проходят менее активно.

Выбор размеру частиц тоикомолотой части шихты менее 0,06 мм обусловлен необходимостью более полного протекания процесса спекания с образованием твердого раствора шпинелйда в периклазе и вторичной магнезиальнохромистой шпинели. s

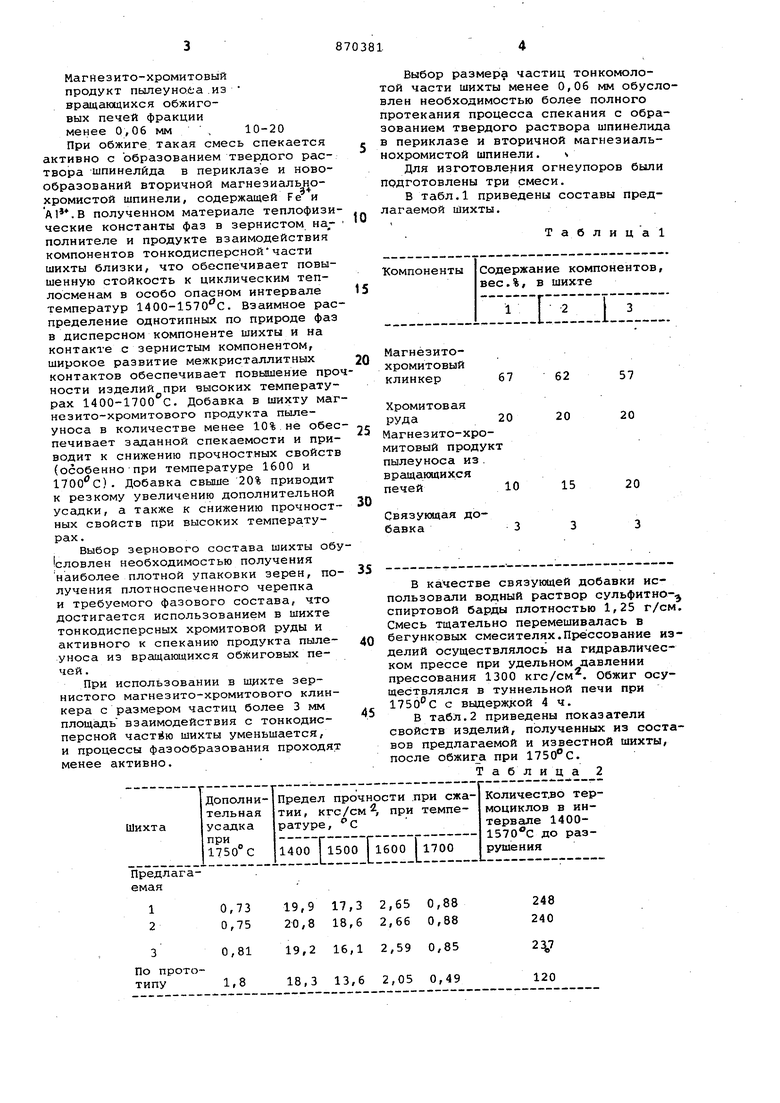

Для изготовления огнеупоров были подготовлены три смеси.

В табл.1 приведены составы предлагаемой Шихты.

Т а б л и ц а 1

Компоненты

Содержание компонентов, вес.%, в шихте

HIE

67

62

57 20

20

20 т

20 3

15 10

3

В качестве связующей добавки использовали водный раствор сульфитноспиртовой барды плотностью 1,25 г/см Смесь тщательно перемешивсьпась в бегунковых смесителях.Прессование изделий осуществлялось на гидравлическом прессе при удельном давлении прессования 1300 кгс/см. Обжиг осуществлялся в туннельной печи при с выдерж; ой 4 ч.

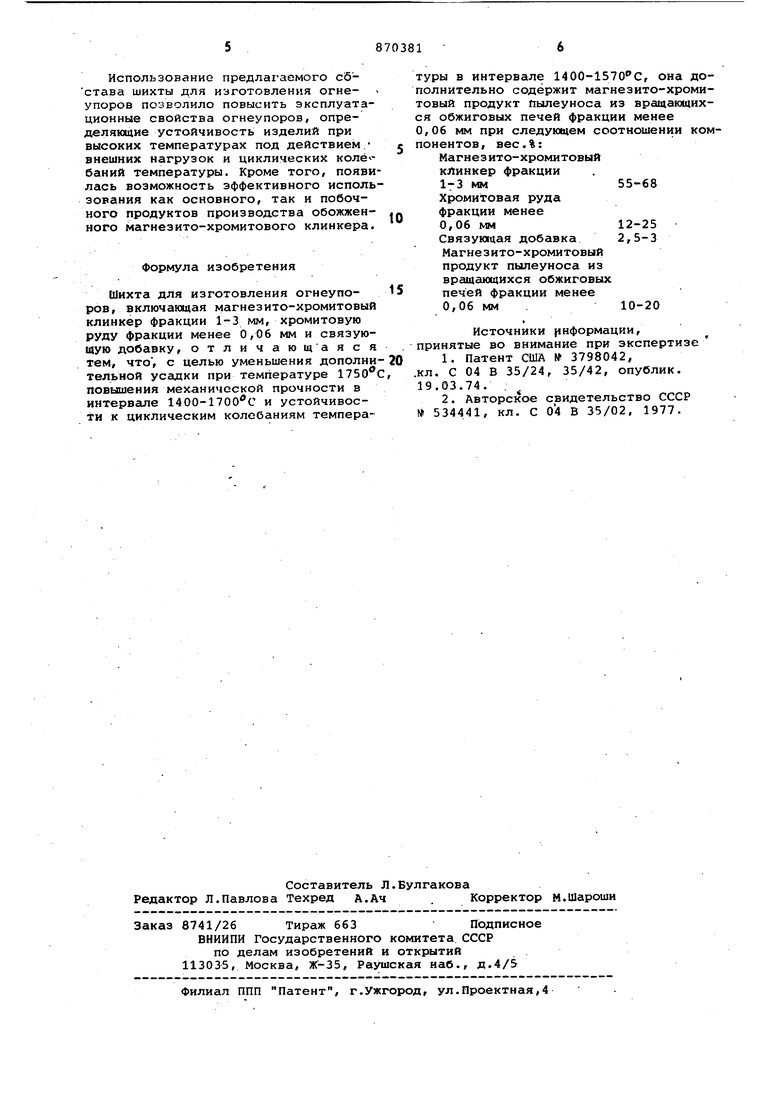

В табл.2 приведены показатели свойств изделий, полученных из составов предлагаемой и известной шихты, после обжиг а при .

Таблица 2 Использование предлах-асмого сбстава шихты для изготовления огнеупоров позволило повысить эксплуатационные свойства огнеупоров, определяющие устойчивость изделий при высоких температурах под действием. внешних нагрузок и циклических колё баний температуры. Кроме того, появи лась возможность эффективного исполь зования как основного, так и побочного продуктов производства обожженного магнезито-хромитового клинкера. Формула изобретения Шихта для изготовления огнеупоров, включающая магнезито-хромитовый клинкер фракции 1-3 мм, хромитовую РУДУ фракции менее 0,06 мм и связующую добавку, отличающаяся тем, что , с целью уменьшения дополнительной усадки при температуре повышения механической прочности в интервёше 1400-1700 с и устойчивости к циклическим колебаниям температуры в интервале 1400-1570С, она дополнительно содержит магнезито-хромитовый продукт Пылеуноса из вращающихся обжиговых печей фракции менее 0,06 мм при следующем соотношении компонентов, вес.%: Магнезито-хромитовый клинкер фракции 1-3 мм55-68 Хромитовая руда фракции менее 0,06 мм12-25 Связующая добавка 2,5-3 Магнезито-хромитовый продукт пылеуноса из вращающихся обжиговых печей фракции менее 0,06 мм .10-20 Источники информации, принятые во внимание при экспертизе 1.Патент США № 3798042, кл. С 04 В 35/24, 35/42, опублик. 19.03.74. ; 2.Авторское свидетельство СССР № 534441, кл. С 04 В 35/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИИ | 1971 |

|

SU313819A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| Огнеупорная масса | 1985 |

|

SU1393826A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРОВ | 1990 |

|

SU1781994A1 |

| Шихта для изготовления периклазохромитового клинкера | 1982 |

|

SU1046232A1 |

| Сырьевая смесь для получения клинкера | 1990 |

|

SU1796600A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

Авторы

Даты

1981-10-07—Публикация

1979-09-26—Подача