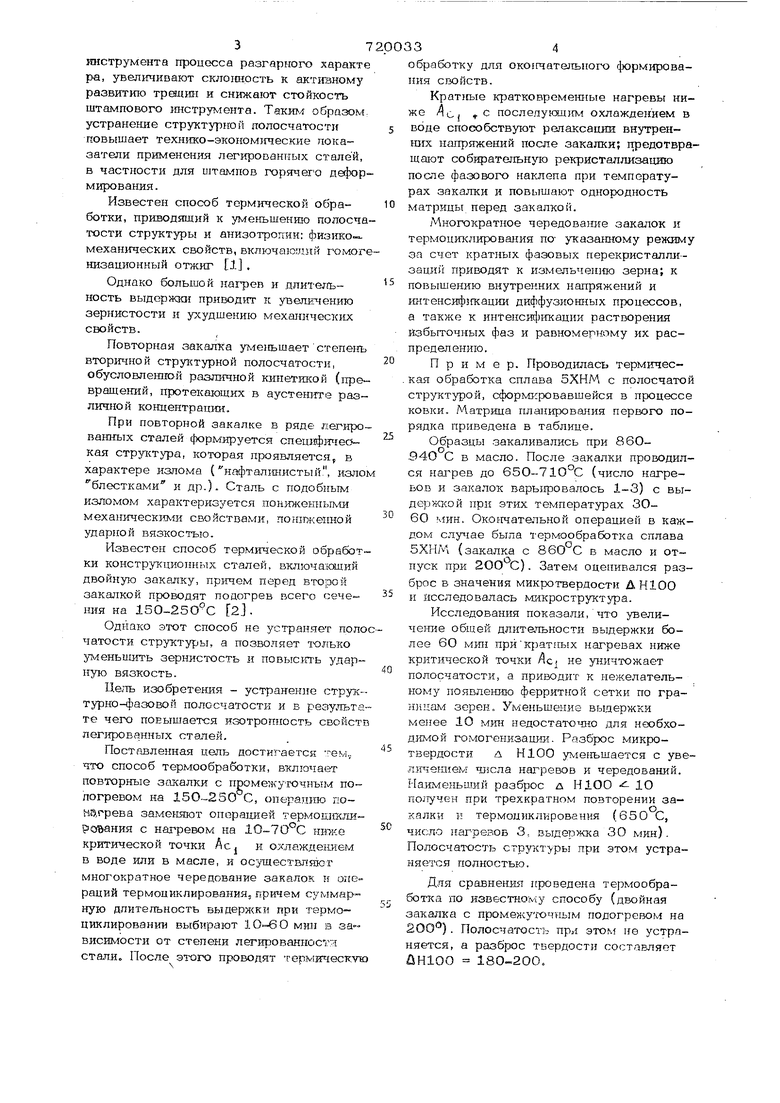

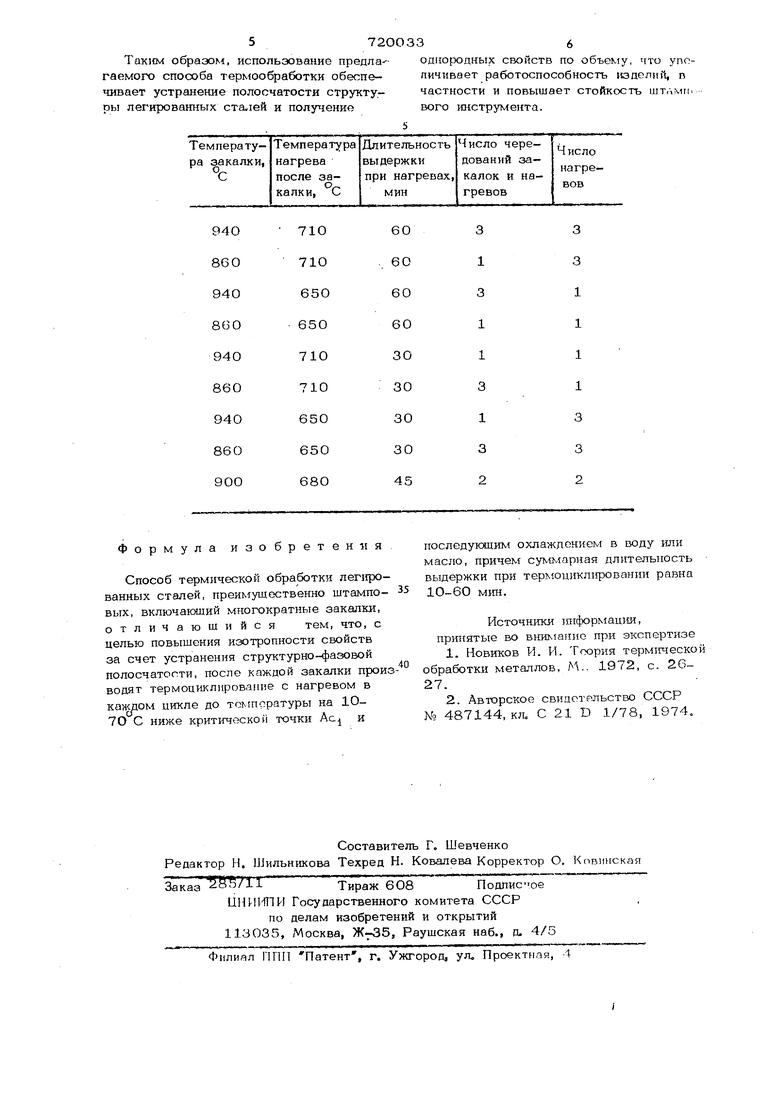

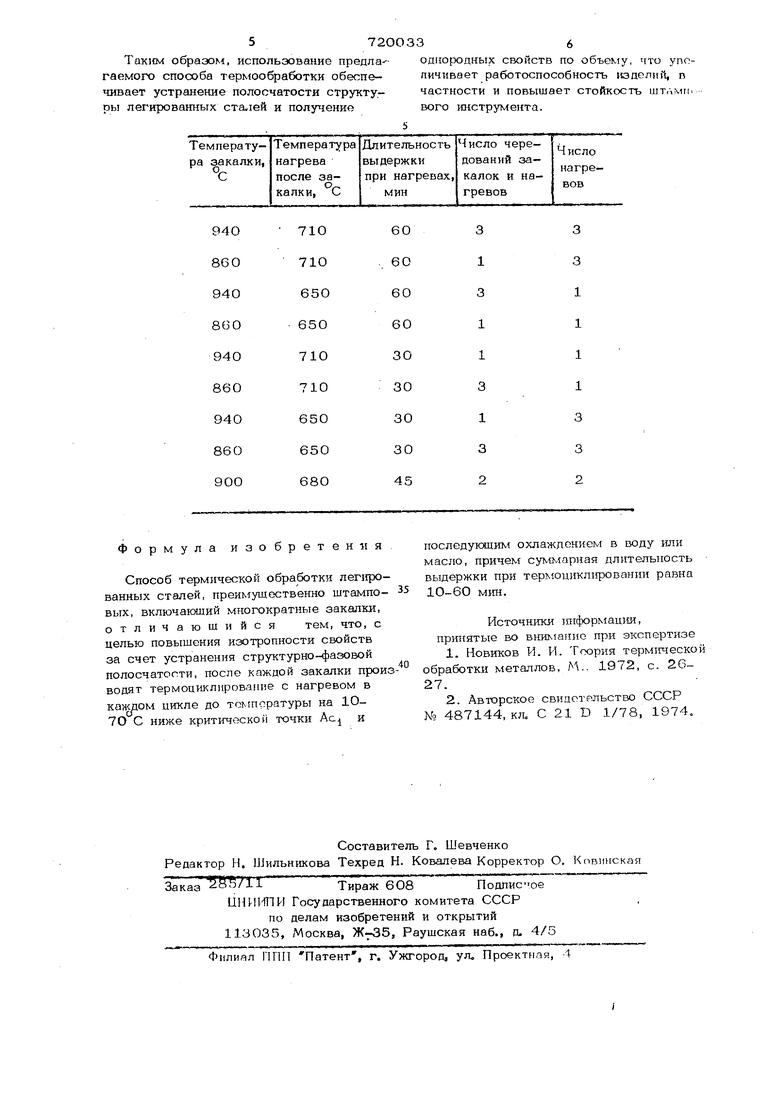

киструмента процесса разгарного характе ра, увеличивают склогшрсть к активному развитию трещш и снижают стойкость штампового тшструмента. Таишл образом устранение структурной долосчат :)сти повышает технико-эконом1гческие показатели применения легированных сталей, в частности для штампов горягчего дефор мирования. Известен способ термической обработки, приводящий к уменьшению полосча тости структуры и анизотропии: физ пго--механических свойств, включаюэдий низационный отжиг 1 . Однако большой нагрев и длите гьность выдержзш приводит к увелкгчениго зернистости и ухудшению механи;ческих свойств. Повторная закатка уменьшаетстепе гь вторичной стру1стурной полосчатости, обусловлешюй различной кинетикой (пре враш;ений, протекающих в аустен тге различной концентрации. При повторной закалке в ряде легиро ванных сталей формируется спещфиеокая CTpytcTypa, которая проявляется, в характере излома (нафталииистый, изло блестками и др.). Сталь с подобным изломом характеризуется noHHTKeHHbnvcii механическими свойствами, пошгл1:енной ударной вязкостью. Известен способ терМ1гческой обработ ки конструкционных сталей, включа:1сший двойную закалку, причем перед вгорой закалкой проводят подогрев всего сечения на 150-250С 2. Однако этот способ не устраняет поло чатости структуры, а позволяет 1чзлько 5T -ieHbuiHTb зернистость и повыс пъ ударную вязкость. Цель изобретения - устранение струк турно-фазовой полосчатости и в результа те чего повышается изотропность свойст легирюванных сталей. Поставленная цель достигается тем.,. что способ термообработки, включа -л повторные закалки с промежугочнмм пологревом на 15О-250 С, операщпо поМГ),грева замеьшют опораш-гей термоша«шроадния с нагревом на ниже критической точки Ас и охлаждением в воде или в масле, и осуществл$псг многократное чередование закалок н опе раций термоииклирования. причем суммарную длительность выдержки при термо циклировании выбирают 1О-6О мин в за внсимости от степени легированностн стали. После этого проводят терми еску обработку для OKOiRaTeJtbHoro (нормирования свойств. Крат1Пз1е кратковременные нагревы ниже /4с( fC последукяшгм охлаждением в воде способствуют релаксации внутрен- Ш1Х напряжений после закалки; предотвращают собирательную рекристаллизацию после фазового наклепа при температурах закалки и повышают однородность матрицы перед закалкой. Много7фатное чередование закалок и термоциклирования по- указаьшому рехсиму за счет кратных фазовых перекристаллизации приводят к измельчению зерна; к повышению внутренних напряжений и интенсиф1псации диффузионных процессов, а также к интенси(1зикации растворения Избыточных фаз и равномерному их распределению. Пример. Провод1тась термическая обработка сплава 5ХНМ с полосчатой структурой, сформ1::ровавшейся в процессе ковки. Матрица планирования первого порядка приведена в таблице. Образцы закаливались при 86О.940 С в масло. После закалки проводился нагрев до 650-71О°С (число нагревов и закалок варыфовалось 1-3) с выдершотй при этих температурах 3060 мин. Окончательной операцией в каждом случае была термообработка сплава SXHAl (закалка с 86О С в масло и отпуск при 2ОО С). Затем оценивался разброс в значения микротвердости Д Н100 и исследовалась микроструктура. Исследования показали, что увеличение обшей длительности выдержки более 6О мин прикратных нагревах ниже критической точки Лс. не уничтожает полосчатости, а приводит к нежелательному появлению ферритной сетки по граHiiiiaKi зерен. Уменьшение выдержки Meiiee 1О мин недостаточно для необхоДИЛ-1ОЙ гомогенизации. Разброс микротвердости л Н100 уменьшается с увеЛ1гчеш1ем числа нагревов и чередований. Наименьший разброс д Н1ОО - 10 при трехкратном повторении закалки и термоциклкрования (650 С, число наг-ревов 3, выдержка 30 мнн). Полосча1Ч сть структуры при этом устраняется полностью. Для сравнения проведена термообработка по известному способу (двойная закалка с промежуточным подогревом на ЁОО). Полосчатость при этом не устраняется, а разброс твердости составляет аНЮО 180-200,

572ООЗЗ6

Таким образом, использование предла- од1Ю{.х)дных свойств по объему, что упогаемого способа термообработки обеспе-пичпвает работоспособность кэделнй, п

чивает устранение полосчатости структу-частности и повышает стойкость штамп.

ры легированных ста.1ей и получениевого инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки штамповой стали | 1979 |

|

SU870454A1 |

| Способ термической обработки легированных сталей | 1982 |

|

SU1090734A1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| Способ термической обработки заготовок из доэвтектоидных легированных карбидообразующими элементами сталей | 1990 |

|

SU1781310A1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2008 |

|

RU2377317C1 |

Формула изобретен 1 я Способ термической обработки лепфованных сталей, преимущественно штамповых, включающий многократные закалки, отличающийся тем, что, с целью повышения изотропности свойств за счет устранения структурно-фазовой полосчатости, после каждой закалки прои водят термоцкклироваипе с нагревом в каждом цикле до температуры на 107О С ниже критической точки Acj и последуюцим охлаждением в воду или масло, причем суммарная длительность выдержки при термоцикл1фовании равна 1О-60 мин. Источники шгформацни, принятые во внимание при экспертизе 1.Новиков И. И, Теория термической обработки металлов, А.. 1972, с. 2627. 2.Авторское свидетельство СССР NO 487144, кл. С 21 D 1/78, 1974.

Авторы

Даты

1980-03-05—Публикация

1978-05-10—Подача