О

оо

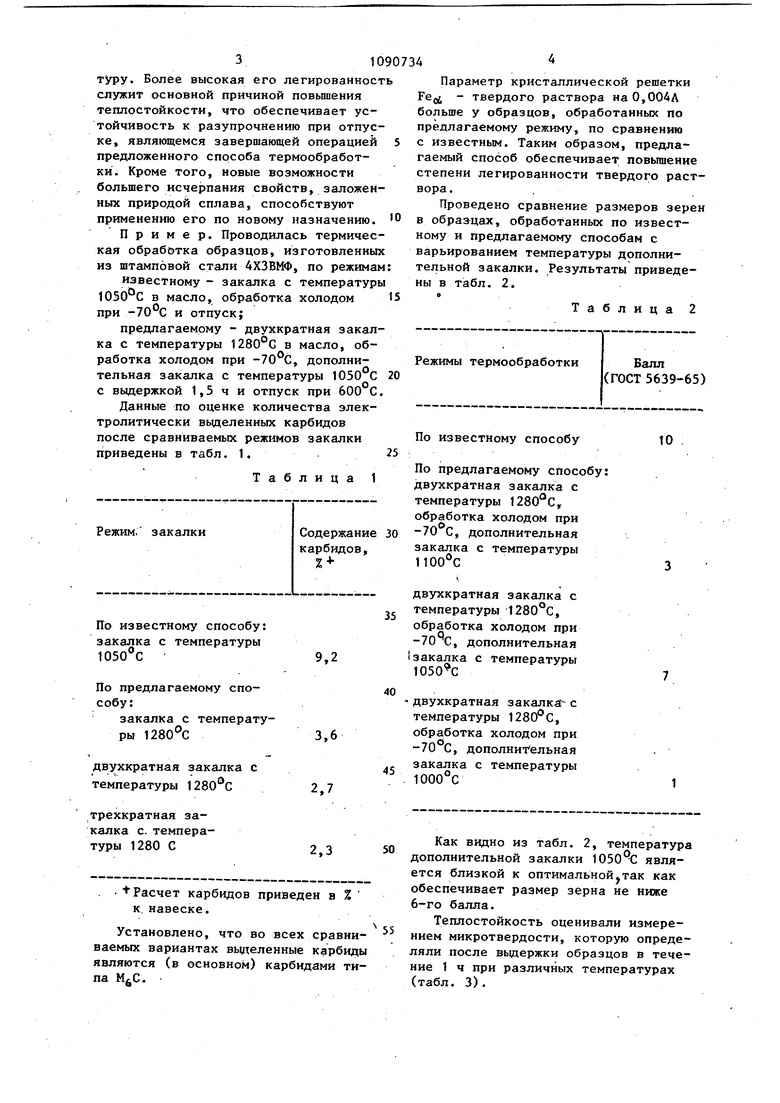

4 Изобретение относится к машиностроению и используется для термичес кой обработки изделий из легированных инструментальных сталей, испытывающих в процессе эксплуатации интен сивное температурно-силовое нагружение. В современном машиностроении для изготовления элементов формообразующей оснастки (штампы горячего деформирования, пресс-формы для литья под давлением и т.д.) используются сложнолегированные инструментальные стал Известен способ термической обработки легированных сталей, включающий закалку и отпуск lj . Недостатком этого способа является невозможность обеспечения максимальной теплостойкости, что снижает эффективность термообработки высоконагруженных в температурно-силовом отношении изделий. Наиболее близким по технической сущности к изобретению является способ термической обработки легированных сталей, преимущественно штамповьсх, включающий закалку, обработку холодом и отпуск {2J. Известный способ обеспечивает максимальные показатели прочностных свойств стали, но не придает стали наибольшую теплостойкость., заложенную ее марочным составом. Это обусловлено тем, что при однократной закалке в интервале 950-1050 С не происходит растворение специальных карбидов и не достигается повышенная степень легированности твердого раствора. . Целью изобретения является повышение теплостойкости. Цель.достигается тем, что согласно способу термической обработки легированных сталей, преимущественно штамповых, включающему закалку, обра ботку холодом и отпуск, закалку проводят многократно с температуры 1250-1280 С, а после обработки холодом проводят дополнительную закалку на зерно не ниже 6-го балла с вьдерж кой при нагреве 1,0-1,5 ч. При обработке стали типа 4Х31ВМФ дополнительную закалку осуществляют с температуры 1030-1070°С. Экспериментально установлено, что при 2-3-кратных закалках с температуры 1250-1280°С удается вызвать высокую .степень диссоциации специаль 342ных карбидбв и предельно повысить легированность твердого раствора. Выбор интервала температур объясняется следующим: максимальная температура ограничивается опасностью оплавления, минимальная - наиболее полной диссоциацией специальных карбидов. Как показывают результаты фазового анализа электроа итически вьщеленньпс карбидов, уйеличение кратности закалок Bbmie трех Нецелесообразно, так как не ведет к заметному увеличению степени диссоциации карбидов. Последующая обработка холодом при -70 С течение 1 ч привлекается с целью по1 ьш1ения фазового наклепа за счет превращения остаточного аустенита. Дополнительная закалка с продолжительной вьщержкой (1,0-1,5 ч) в высокотемпературном состоянии решает следующие задачи: обеспечиваются рекристаллизационные процессы с получением мелкозернистого строения , (6, 7 балл |по ГОСТ 5639-65) и упрочнение матер|иала. Как уже отмечалось, стимул к рекристаллизации связывается с фазовым наклепом, обусловленным режимом высокотемпературной закалки и обработкой холодом. Температура рекристаллизации и врёмя| вьдержки при этой температуре взаимообусловлены. Конкретные их значения зависят от природы сплава, степени наклепа и требований к |размеру зерна после рекристаллизации. Для штамповых конструкций безударного нагружения величина зерна допускается не ниже 6-го балла. Экспериментально показана целесообразность при дополнительной закалке вьщержку назначить в пределах .1,6-1,5 ч. Температура нагрева под дополнительную закалку определяется маркой стали. Для стали типа 4ХЗВМФ температура находится в пределах 1030-1070°С. Экспериментально доказано, что повьш1ение температуры выше 1070°С и увеличение продолжительности вьщержки свьщге 1,5 ч нецелесообразно в связи с укреплением размеров зерна по механизму собирательной рекристаллизации. Для других сплавов температура дополнительной закалки должна быть определена экспериментально. Таким образом, получаемый в результате реализации предлагаемого способа мелкозернистый легированный мартенсит составляет основную струк310туру. Более высокая его легированност служит основной причиной повьппения теплостойкости, что обеспечивает устойчивость к разупрочнению при отпуске, являющемся завершающей операцией предложенного способа термообработки. Кроме того, новые возможности большего исчерпания свойств, заложенных природой сплава, способствуют применению его по новому назначению. Пример. Проводилась термическая обработка образцов, изготовленных из штамповой стали 4ХЗВМФ, по режимам известному - закалка с температуры 1050С в масло, обработка холодом при 70°С и отпуск; предлагаемому - двухкратная закал1280°Gв масло, обка с температуры работка холодом при , дополни1050°Стельная закалка с температуры 600°С. с выдержкой 1,5 ч и отпуск при Данные по оценке количества электролитически вьоделенных карбидов после сравниваемых режимов закалки приведены в табл. 1. Таблица 1 Содержание Режим, закалки карбидов,

По известному способу: закалка с температуры

По предлагаемому способу:

закалка с температу « л

1280°С

ры

закалка

2,7 трехкратная закалка с. температуры 1280 С . Расчет карбидов приведен в % к. навеске. Установлено, что во всех сравниваемых вариантах вьщеленные карбиды являются (в основном) карбидами типа .

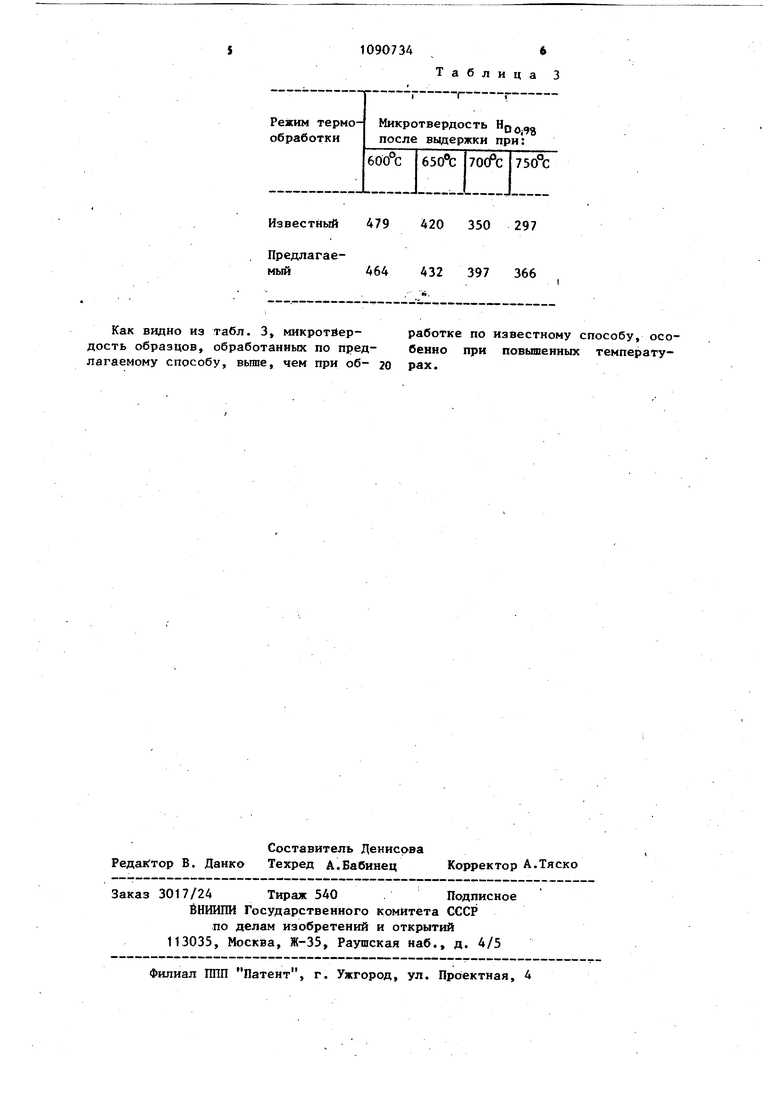

двухкратная закалка с температуры 1280°С, обработка холодом при -70 С, дополнительная закалка с температуры 1050 С

двухкратная закалка с температуры 1280с, обработка холодом при , дополнительная закалка с температуры 1000°С 4 Параметр кристаллической решетки Ре - твердого раствора наО,004А больше у образцов, обработанных по предлагаемому режиму, по сравнению с известным. Таким образом, предлагаемый способ обеспечивает повьпиение степени легированности твердого раствора. Проведено сравнение размеров зерен в образцах, обработанных по известному и предлагаемому способам с варьированием температуры дополнительной закалки. Результаты приведены в табл. 2. Таблица 2 Режимы термообработки Балл (ГОСТ 5639-65) По известному способу По предлагаемому способу: двухкратная закалка с температуры 1280с, обработка холодом при -70 С, дополнительная закалка с температуры Как видно из табл. 2, температура являдополнительной закалки ется близкой к оптимальной так как обеспечивает размер зерна не ниже 6-го балла. Теплостойкость оценивали измерением микротвердости, которую определяли после вьщержки образцов в течение 1 ч при различных температурах (табл. 3).

10907346

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки штамповой стали | 1979 |

|

SU870454A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1991 |

|

SU1797626A3 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ диффузионной сварки в вакууме | 1983 |

|

SU1171254A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЁРДОСТЬ | 2001 |

|

RU2200201C2 |

| Способ термообработки сталей | 1985 |

|

SU1323589A1 |

| Способ термической обработки быстрорежущей стали | 1982 |

|

SU1089152A1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ, преимущественно штамповых, включающий закалку, обработку холодом и отпуск, отличающийся тем, что, с целью повышения теплостойкости, закалку проводят многократно с температуры 12501280 С, а после обработки холодом проводят дополнительную закалку на зерно не ниже 6-го балла с выдержкой при .нагреве 1,0-1,5 ч. 2. Способ поп.1,отлича-. ю щ и и с я тем, что, при обработке стали типа 4ХЗВМФ дополнительную закалку осуществляют с температуры 1030-1070 0. S

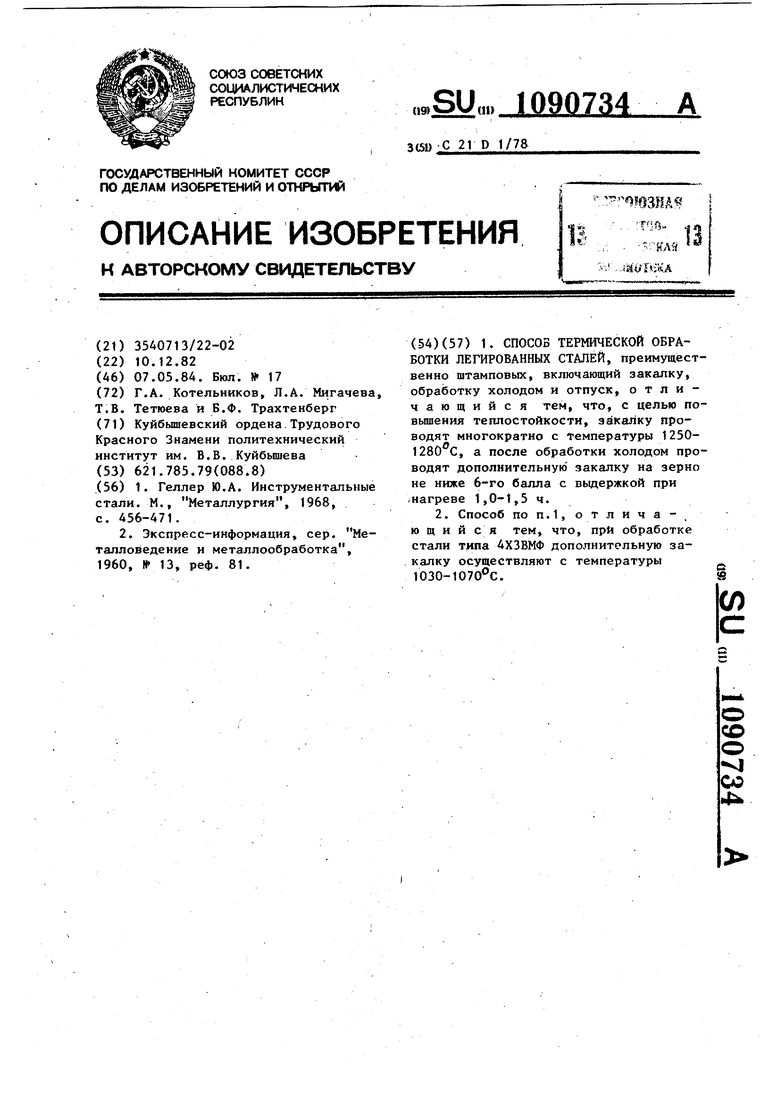

Известный 479 420 350 297 ПредлагаемыйКак видно из табл. 3, микротйердость образцов, обработанных по предлагаемому способу, выше, чем при об- 20

464 432 397 366 работке по известному способу, особенно при повышенных температуpax.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Геллер Ю.А | |||

| Инструментальные стали | |||

| М., Металлургия, 1968, с | |||

| Подвижной рельс для пересечений железнодорожных путей | 1922 |

|

SU456A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экспресс-информация, сер | |||

| Металловедение и металлообработка, 1960, № 13, реф | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1984-05-07—Публикация

1982-12-10—Подача