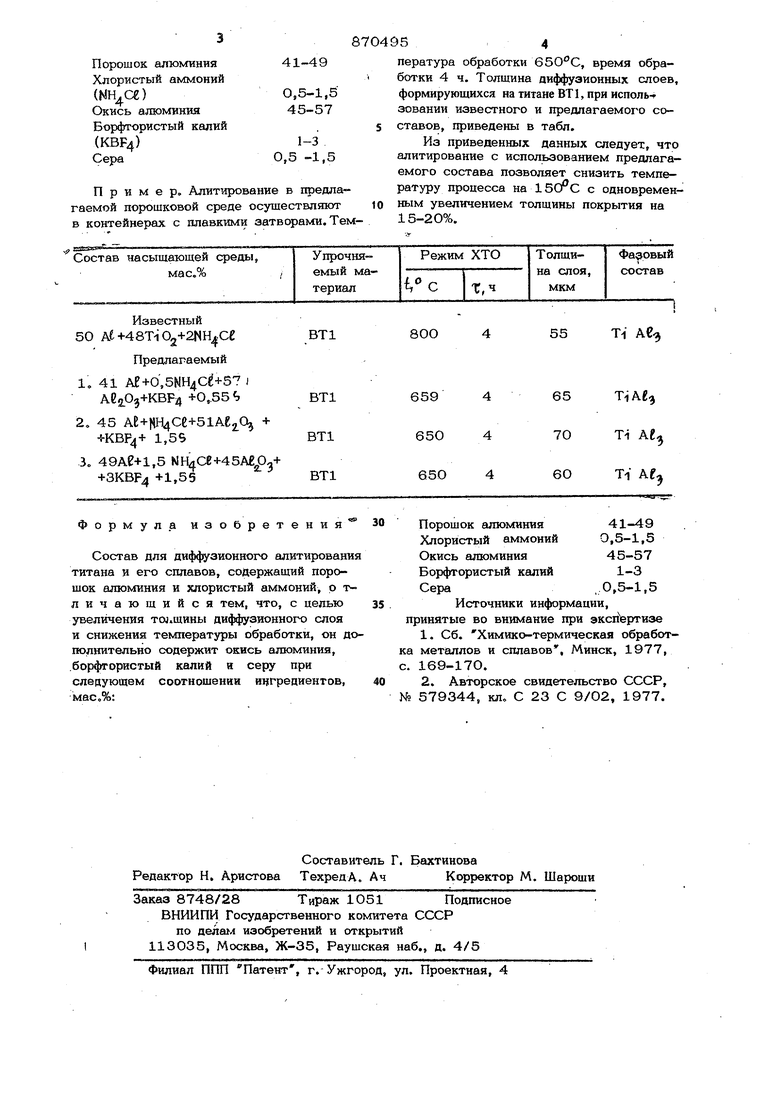

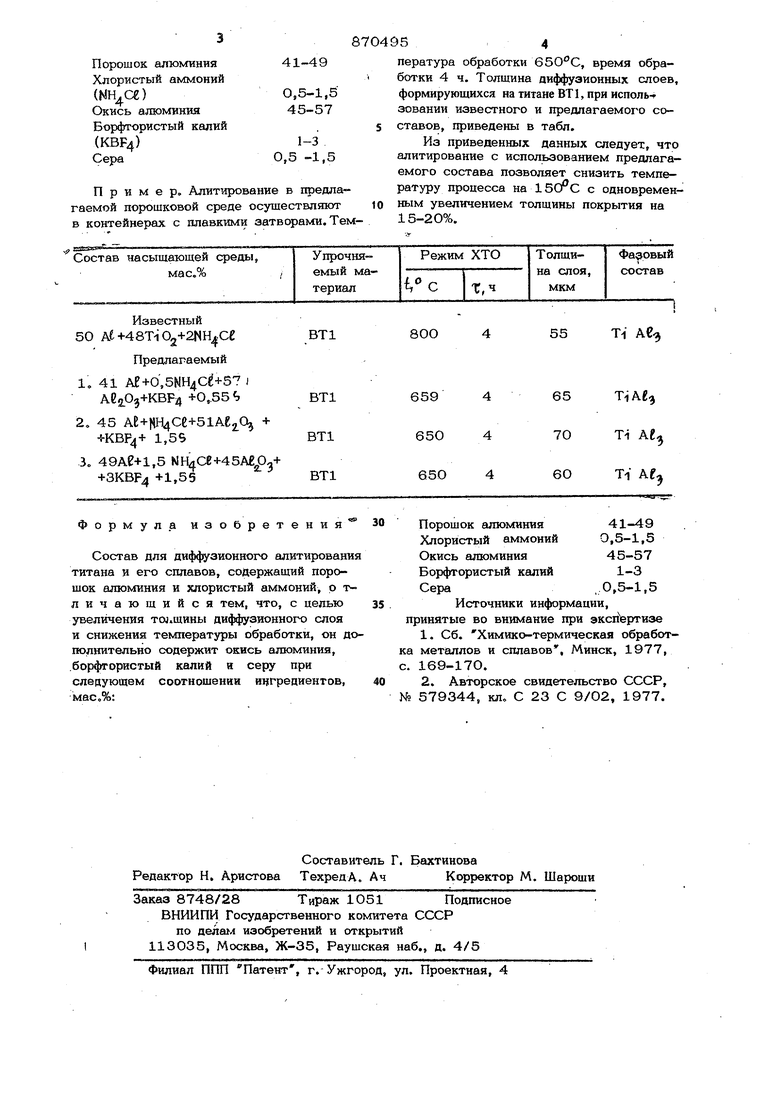

(54) СОСТАВ ДЛЯ ДИФФУЗИОННОГО АЛИТИРОВАНИЯ ТИТАНА И ЕГО СПЛАВОВ Изобретение относится к области химико-термической обработки (ХТО) титана и его сплавов в порошковых насыщеиойих средах, а именно к диффусзионному алитированию, и может быть использовано в авиационной, машиностроительной, приборостроительной и химической промыишенностях. Известно диффузионное алитирование титана марки ВТ1 с использованием порошковой насыщающей среды на основе алюминия и его окиси, характеризующеес повыщенной температурой проведения процесса известных составов наиболее близким техническим решением является состав для алитирования сплавов, содержащий, :мас.%: 50 Af +48Ti02 +2NH4Ce 2 Б результате термодиффузионной обработки титана ВТ1 и сплава ОТ4 в известно составе при температуре 8ОО С в течение 4 ч формируются диффузионные слои толщиной 55 и 40 мкм соответственно. При этом, однако, наблюдается ухудшение физико-механических свойств упрочняемого изделия в виду повышенных температур проведения процесса алитирования с использованием известного состава. Недостатком известного состава является необходимость проведения процесса алитирования при высоких температурах (8ОО С и выше). Снижение температуры процесса приводит к уменьшению насыщающей способности смеси и, соответственно, толщины диффузионного алитирован- , ноге слоя. Целью изобретения является увеличение толщины диффузионного слоя и сниже-ние температуры обработки. Для постижения указанной цели в известный состав, содержащий порошок алюминия и хлористый аммоний, дополнительно вводят окись алюминия, борфтористый калий (КБРл ) и серу, при этом содержание указанных ингредиентов должно бьпг в следующих соотношениях, мас.%: 41-49 Порошок алюминия Хлористый аммоний () 0,5-1,5 45-57 Окись алюминия Борфтористый калий (KBF4) 1-3 0,5 -1,5 Сера Пример, Алитирование в предла гаемой порюшковой среде осушествл5пот в контейнерах с плавкими затворами. Т 54 пература обработки 650С, время обработки 4 ч. Толщина диффузионных слоев, формирующихся на титане ВТ 1, при исполь-f эовании известного и предлагаемого составов, приведены в табл. Из приведенных данных следует, что алитирование с использованием предлагаемого состава позволяет снизить температуру процесса на с одновременным увеличением толщины покрытия на 15-20%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для борирования стальных изделий | 1980 |

|

SU933799A1 |

| Порошковая смесь для комплексного насыщения изделий из углеродистых сталей | 1983 |

|

SU1159963A1 |

| Порошковый состав для комплексной обработки изделий из алюминиевых сплавов | 1981 |

|

SU973665A1 |

| Порошкообразный состав для борирования стальных изделий | 1980 |

|

SU908944A1 |

| Состав для алюмосилицирования изделий из углеродистых сталей | 1983 |

|

SU1089169A1 |

| Состав для диффузионного цинкования деталей из алюминиевых сплавов | 1979 |

|

SU855067A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU985141A1 |

| Порошкообразный состав для диффузионного хромотитанирования средне и высокоуглеродистых сталей | 1980 |

|

SU964021A1 |

| Порошкообразный состав для диффузионного титанирования стальных изделий | 1982 |

|

SU1046329A1 |

| Состав для химико-термической обработки изделий из титана и его сплавов | 1988 |

|

SU1560620A1 |

личающийся тем, что, с целью увеличения диффузионного слоя и снижения температуры обработки, он дополнительно содержит окись алюминия, .борфгорисгый калий и серу при следующем соотношении ингредиентов, мас,%:

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-07—Публикация

1980-01-14—Подача